含硫氣藏地面硫沉積預測及防治技術研究

李 莉 趙哲軍

(中國石化西南油氣分公司工程技術研究院采輸工藝所,四川 德陽 618000)

0 引言

近幾年在元壩長興組氣藏先后完鉆了一批高含硫氣井,這些氣井的測試產量超過了100×104m3/d,為彌補天然氣產量遞減起到了關鍵作用,同樣高含硫氣井投產后也出現了元素硫沉積,堵塞了氣流通道,影響了氣井正常生產。為保證高含硫氣井穩定生產,分析了氣井元素硫的沉積,提出了元素硫防治措施。

1 硫沉積的影響因素

元素硫沉積與天然氣組分、采氣速度、壓力、溫度等因素有關。

1)天然氣組分的影響。甲烷含量與元素硫沉積相關性不強。而乙烷、丙烷、丁烷以及戊烷以上含量與元素硫沉積有比較明顯的相關關系,乙烷、丙烷、丁烷含量超過1%時,一般不發生硫沉積,戊烷以上的含量超過0.5%,一般不發生硫沉積。一般而言,硫化氫含量越高越容易發生硫沉積,但這并不是充分條件,從統計角度看,硫化氫含量高于30%以上氣井大部分都發生硫沉積。

2)地面產量對硫沉積形成的影響。統計發現產氣量與元素硫沉積有粗略的關系。在統計的氣井中,產氣量低于28.3×104m3/d時易發生硫沉積,氣產量大于42.5×104m3/d時不易發生。產水量與元素硫沉積沒有明顯的關系。凝析油產量與元素硫沉積有明顯的關系,一方面凝析油能夠溶解元素硫,另一方面凝析油對元素硫有攜帶作用,因此產量低易形成硫沉積,產量高不易形成硫沉積。

3)井底到井口壓力、溫度差對硫沉積形成的影響。統計的30余口氣井中,壓力、溫差較大的幾口均出現了硫沉積,部分溫差較大而沒有出現硫沉積的氣井大部分屬較高產量的氣井(80×104m3/d以上),高產量能夠攜帶一部分單質硫,降低硫沉積發生的概率。井底條件下硫在含硫氣體中的溶解度接近或處于飽和狀態,開發過程中隨著壓力和溫度的變化,硫在含硫天然氣內的溶解度隨著壓力和溫度的下降而降低,致使發生元素硫及固體的高級多硫化物析出,沉積在井筒及地面設備表面,導致氣井堵塞,影響氣井的正常生產。

2 硫沉積預測方法

2.1 統計圖版法

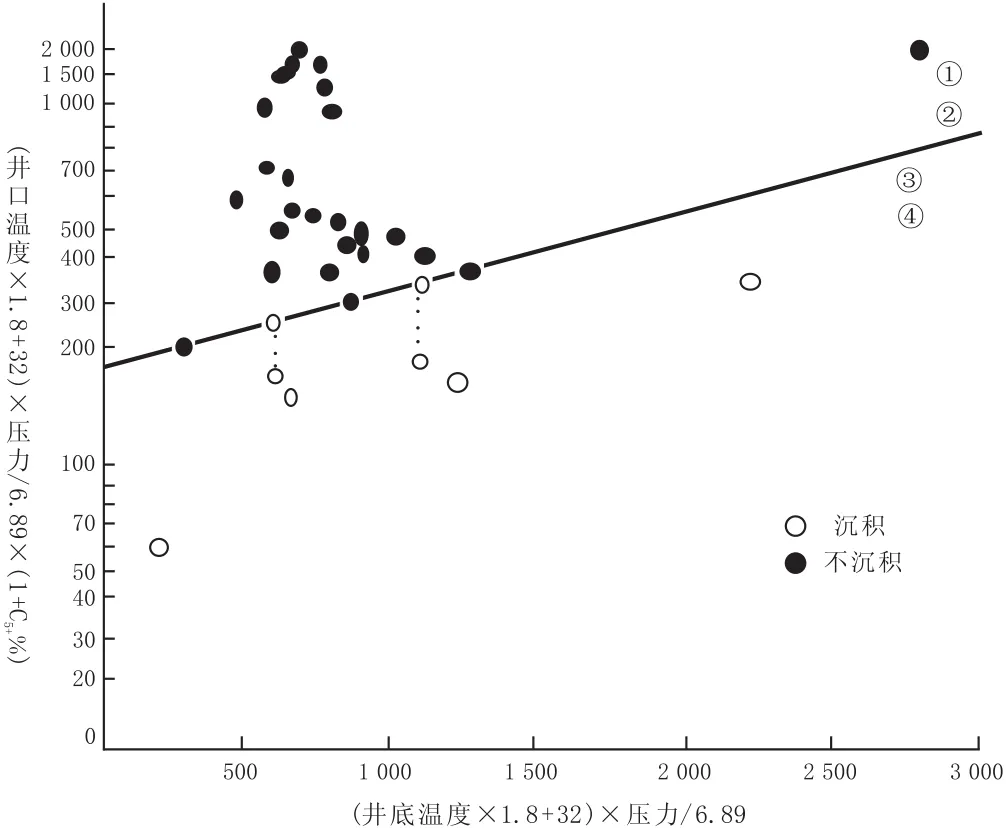

1)圖版原理。J.B.HYNE在《The oil and gas journal》發表了基于100余口井的硫沉積形成情況統計結果,表明含硫氣井元素硫沉積與不沉積存在明顯的分界線,元素硫沉積受含硫氣井生產參數影響,主要影響參數有井底溫度、井底壓力、井口溫度、井口壓力、戊烷以上含量。通過描點法形成的圖版法,該圖版法將井底溫度、井底壓力、井口溫度、井口壓力、戊烷以上含量進行相關計算描點,得到元素硫沉積統計分區圖,若處在元素硫沉積區,判定該條件下井筒內發生元素硫沉積;否則,判定該條件下井筒內不發生元素硫沉積。

2)模擬計算及驗證。基于圖版法以P301-1、P301-2、P301-3、P301-4、P301-5井為例,對圖版法進行了驗證。在地層壓力53.88 MPa,地層溫度135℃條件下,繪制了井口溫度壓力A點(井口)、B點(分離器),如圖1所示。由圖1可以看出A點(井口)未產生硫沉積,隨著井口溫度、壓力的進一步降低,硫沉積逐漸在B點(分離器)形成,節流閥后、分離器內均有硫沉積現象。這與普光氣田硫沉積發生的實際情況也是比較吻合的,驗證了圖版預測法的可行性。

因此,基于圖版法,模擬了元壩氣井的生產過程(表1),并對硫沉積的發生進行了預測(圖2)。

表1 元壩氣井不同工況模擬表

由圖2可以看出,在投產初期,工況①、②壓力溫度比較高時,未發生硫沉積。到了中后期,隨著壓力溫度的降低,工況③硫沉積逐漸形成,到地面環節,隨著壓力溫度的進一步降低,工況④硫沉積發生的可能性更大。

圖2 元壩氣井硫沉積預測圖

2.2 熱力學方法

1)原理。硫沉積模型多是以熱力學方法為主,從1982年至今,國內外諸多的學者在這方面展開了研究,由于硫沉積是個很復雜的過程,需要確定的環境參數很多,因此計算過程都較為復雜。熱力學模型發展至今,國外很多學者作了更為深入的研究,如Roberts和Nicholas Hands等人建立了達西滲流和非達西滲流時的元素硫沉積模型。

目前應用最多的還是Roberts和Woll等人提出的硫的溶解度與壓力溫度之間的關系式(公式1),以及氣井臨界攜硫流速模型(公式2):

式中,Cs為硫在天然氣中的溶解度,g/m3;Ma為干燥空氣的分子量28.97;p為壓力,MPa;Tf為溫度,K;rg為天然氣的相對密度;Z為天然氣的偏差因子;R為通用氣體常數;Vcf為臨界攜硫速度,104m3/d;d為硫顆粒直徑,m;ρg為在任意溫度、壓力條件下天然氣密度,kg/m3;ρp為在任意溫度、壓力條件下硫顆粒密度,kg/m3;g為重力,g=9.8 N/g;Cd為阻力系數。

2)模擬計算。結合元壩區塊高含硫氣井組分及生產特征,元素硫沉積的主要影響因素是氣流速度和壓力、溫度,而壓力、溫度的影響主要表現在硫的溶解度上。下面以元壩A井為例對元素硫沉積進行分析。根據本井的天然氣組分及井底流動條件,計算不同條件下硫的溶解度,計算結果如表2所示。由表2可以看出,隨著井深的增加,硫的溶解度增加,因此越靠近井口位置越容易形成硫沉積。

表2 元壩A井硫的溶解度計算結果表

在井口油壓45 MPa,微粒直徑250 μm的條件下,應用公式2計算元壩A井臨界攜硫量(圖3)。通過計算配產量為0.55×104m3/d時便能攜帶出硫單質顆粒,但是否發生沉積更多地受單質硫與管壁結合力的影響。

圖3 不同粒徑條件下的臨界攜硫量圖

3 硫沉積防治工藝及措施

相對于井下硫沉積防治,地面可采用的手段更多一些,如針對節流閥套、分離器、孔板等處的硫沉積,可以選擇雙線設計、定期清理的辦法,針對地面集輸管線可通過定期清管的方式解除,同時在站內管線可以通過加注溶硫劑、加熱等方式清洗或清除。

3.1 雙線設計和定期清管

1)雙線設計,一用一備。對于站內地面管線,由于節流、轉向、變徑等設備很多,極易在這些地方形成硫沉積(如圖4、圖5),而加注溶硫劑存在腐蝕設備、后期回收處理難的問題,因此可以選擇雙線設計、定期清理的簡易思路來處理,即在容易硫沉積的部位設計雙線(一用一備),在發生硫沉積的時候,倒換閥門采用備用通道生產,而對硫沉積管線進行拆除清洗。根據國內某氣田硫沉積情況調研,目前站內管線上發生硫堵的時間間隔為6個月~1年。采用這種工藝思路進行處理,雖然會增加一定的工作量,但是節省了藥劑的研制費用,減少了腐蝕的發生與回收溶硫劑的難度。

圖4 某氣田節流閥篩孔沉積物圖

圖5 某氣田井口分離器出口內堵塞情況圖

2)定期清管。對于站外管線,由于管線變徑、轉向、節流設備少,一般不易發生硫沉積,但是單質硫的析出會加劇管線腐蝕,因此也必須進行防治,考慮到站外管線尺寸大,距離長,不適宜采用藥劑加注或加熱等方式,定期清管是一種很好的方式。目前常見的清管設備主要有清管球、皮碗清管器、直板清管器、聚氨酯類清管器等(如表3所示),考慮到硫單質析出后,在外輸環境下為固態形式存在,因此可以選擇聚氨酯整體清管器或聚氨酯泡沫清管器,清管周期可結合清管排液周期進行合理預測。

表3 各種清管設備的適應性表

3.2 加注溶硫劑

集氣站內涉酸管道無法通過清管器進行掃線清管作業,添加溶硫劑是一種有效的化學處理方法,需在每口井節流閥前(后)加注溶硫劑。通過前期調研,選擇適合元壩地區高含硫氣井的溶硫劑見表4。目前應用最廣泛的是二甲基二硫化物,雖然價格較高,但具有極好的溶硫性。其次是二芳基二硫化物。采用預留溶硫劑加注口的設計方案,根據生產需要適時加注。撬裝加注裝置可以是固定的,也可以是移動的,需要綜合評估后確定。

表4 溶硫劑性能表

3.3 加熱融化

生產中為保護設備和儀表并使其長期安全運行,可采用低壓蒸汽吹掃,每年至少1次,以改善設備和管路的工作環境,也可作為臨時的解堵措施。加熱融化的方式適用于小型設備的清洗和清理。蒸汽吹掃應在全站停產狀態下進行。蒸汽溫度的控制由硫磺的性質而定(硫磺有幾種同素異形體,其中最穩定的是正交晶體硫,熔點為112.8℃,另一種斜晶體硫,熔點為119℃,通常以兩者混合物的形式存在,熔點為115℃,其流動性在119℃時最好)。

4 結論和建議

1)調研國內外文獻表明:溫度、壓力變化是硫沉積形成的敏感因素,戊烷以上含量是影響硫沉積的次要因素,而輕烴、H2S、CO2含量與是否生成硫沉積沒有明顯的對應關系。

2)統計圖版法和熱力學方法均可以用于簡單的硫沉積預測,且其預測的結果與實際情況基本相符。

3)地面集輸系統溫度壓力變化較大,形成硫沉積的可能性很大,通過抑制硫沉積的方法是行不通的,需要結合現場采用溶硫劑、加熱、更換維修等方式避免硫堵的事故發生。

4)硫沉積形成的機理十分復雜,經驗圖版法和熱力學方法作為兩種用于預測硫沉積的方法,是否適應于某特定氣藏還需要借助實驗和現場試驗的手段進行校正。

[1]楊繼盛.采氣工藝基礎[M].北京:石油工業出版社,1992.

[2]李時杰,楊發平,劉方儉.普光氣田地面集輸系統硫沉積問題探討[J]. 集輸工程,2011,31(3):77-78.

[3]楊樂,王磊,王冬梅.高含硫氣田生產系統的硫沉積機理及防治方法初探[J].石油天然氣學報,2009,31(2):377.

[4]蒲歡,梁光川,李維.含硫氣田地面生產系統元素硫沉積模型[J].油氣田地面工程, 2011,30(2):12-13.