超薄晶體硅太陽電池關鍵工藝及產業化研究

■ 劉家敬 沈輝

(1.中山大學太陽能系統研究所 2.順德中山大學太陽能研究院)

一 引言

晶體硅太陽電池占據光伏市場大部分份額,其組件價格已由2009年的2.5$/W降低到目前1$/W[1]。平價上網是太陽能行業發展的必然趨勢,而這一目標主要通過降低生產成本和提高電池效率實現。減少每峰瓦硅料損耗量是節約生產成本的重要思路,在保證可產業化生產的前提下,減少硅片厚度是降低生產成本的有效途徑。

1999年產業化硅片原始厚度為300μm左右,現在采用傳統線切割技術可將硅錠切割出150μm的硅片。而最近已經被產業化生產的金剛線硅片切割技術能夠得到更薄的硅片,其中Komatsu NTC公司[2]已經能夠實現120μm厚的硅片切割。這一技術的發展,為超薄硅片的產業化生產提供了有力的技術支持。盡管超薄硅片能夠大量降低每峰瓦硅料使用量,但超薄電池的制備工藝限制直接影響超薄硅片在產業化生產中的應用。因此,研究超薄電池的關鍵制備工藝對未來晶體硅電池發展具有重要意義。

Mark J. Kerr等人[3]通過模擬發現,硅電池厚度在100μm左右時達到理論最高效率值28.5 %;Tom Tiedje等人[4]通過數學模擬同樣發現,在優化條件下,100μm厚的硅太陽電池可達到其最大的理論效率29.8 %。而在實驗中,Jan Hendrik Petermann等人[5]制備出厚度為43μm、效率為19.1 %的超薄硅太陽電池。由此可知,超薄電池能夠制備出更高效率的電池。

本論文主要通過對不同厚度的常規電池進行PC1D理論模擬,同時采用常規電池及背面局域接觸(HE-PERC)電池制備工藝分別制備不同厚度的電池,并表征不同厚度硅片的反射率及不同厚度電池的I-V性能。在實驗的基礎上對超薄電池制備的關鍵工藝以及產業化技術路線進行系統分析,為未來超薄電池的產業化提供技術參考。

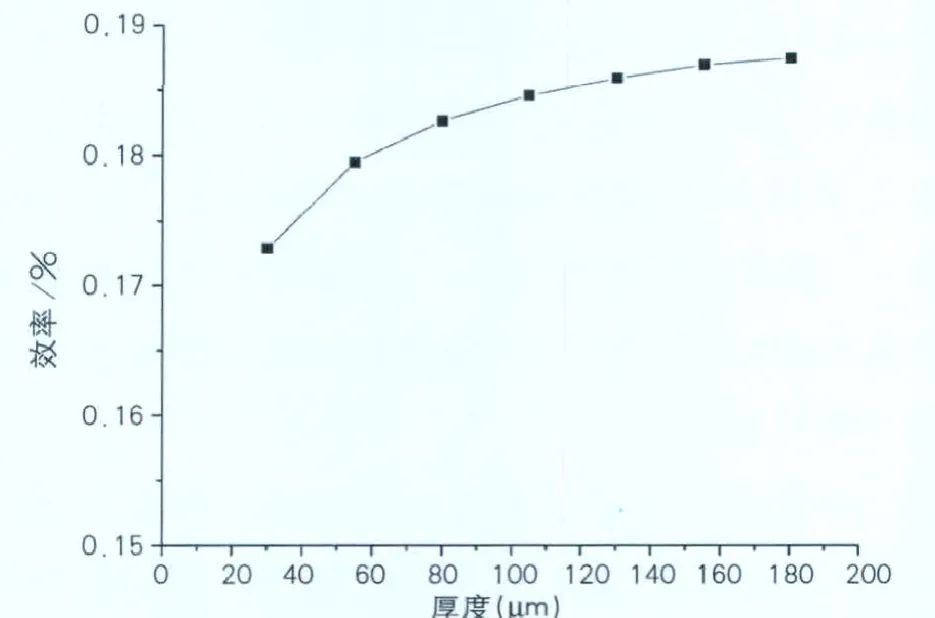

二 PC1D模擬

在常規電池的PC1D模擬中,我們假定以電阻率為1.4?cm的p型硅片做襯底,前表面反射率為7%,磷擴散方阻為70?/sq,背面反射率為65%,銀前電極與硅襯底接觸電阻率為3E-6?cm,串聯電阻為0.005?,前表面復合速度為100000cm/s,背面復合速度為700cm/s。圖1顯示在上述條件下,不同厚度的常規電池進行PC1D理論模擬得到的效率值。可以看出,常規電池的效率隨著硅片厚度的減少而逐漸降低;當電池厚度下降到50μm時,以常規電池工藝制備出來的電池效率低于18%。這主要由于不同波段的光在硅中的吸收系數不一致[6]而引起反射率增加所導致。短波段的光在硅片表面很短距離就很容易轉化成電子-空穴對或聲子,而長波段的光需要經過一定的硅片厚度才能完全被吸收。對于常規電池,由于背面鋁反射率比較低(65%),長波段的光在有限的擴散長度很難完全被吸收,因此隨著硅片厚度的減少,更多長波段的光被反射到空氣中或者被背鋁吸收轉化成熱量而浪費掉。盡管越薄的常規電池內部因光產生的電子-空穴對到達電極的距離會減少,有效復合降低,但無法抵消更多的光被反射或被鋁吸收因素的影響,所以,在一定厚度范圍內,常規電池效率會隨電池厚度的減少而降低。

圖1 不同厚度的常規電池進行PC1D理論模擬得到的效率值,其中前表面擴散方阻為70?/sq,串聯電阻Rs為0.005?,背面復合速度為700cm/s。

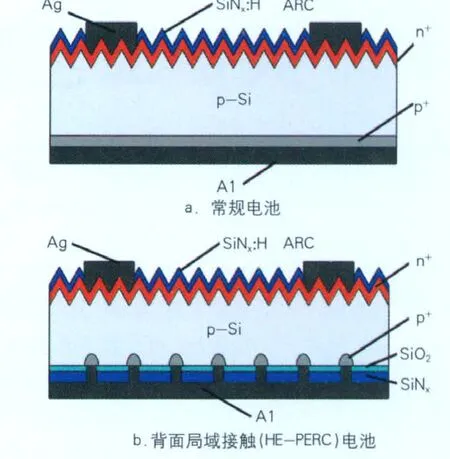

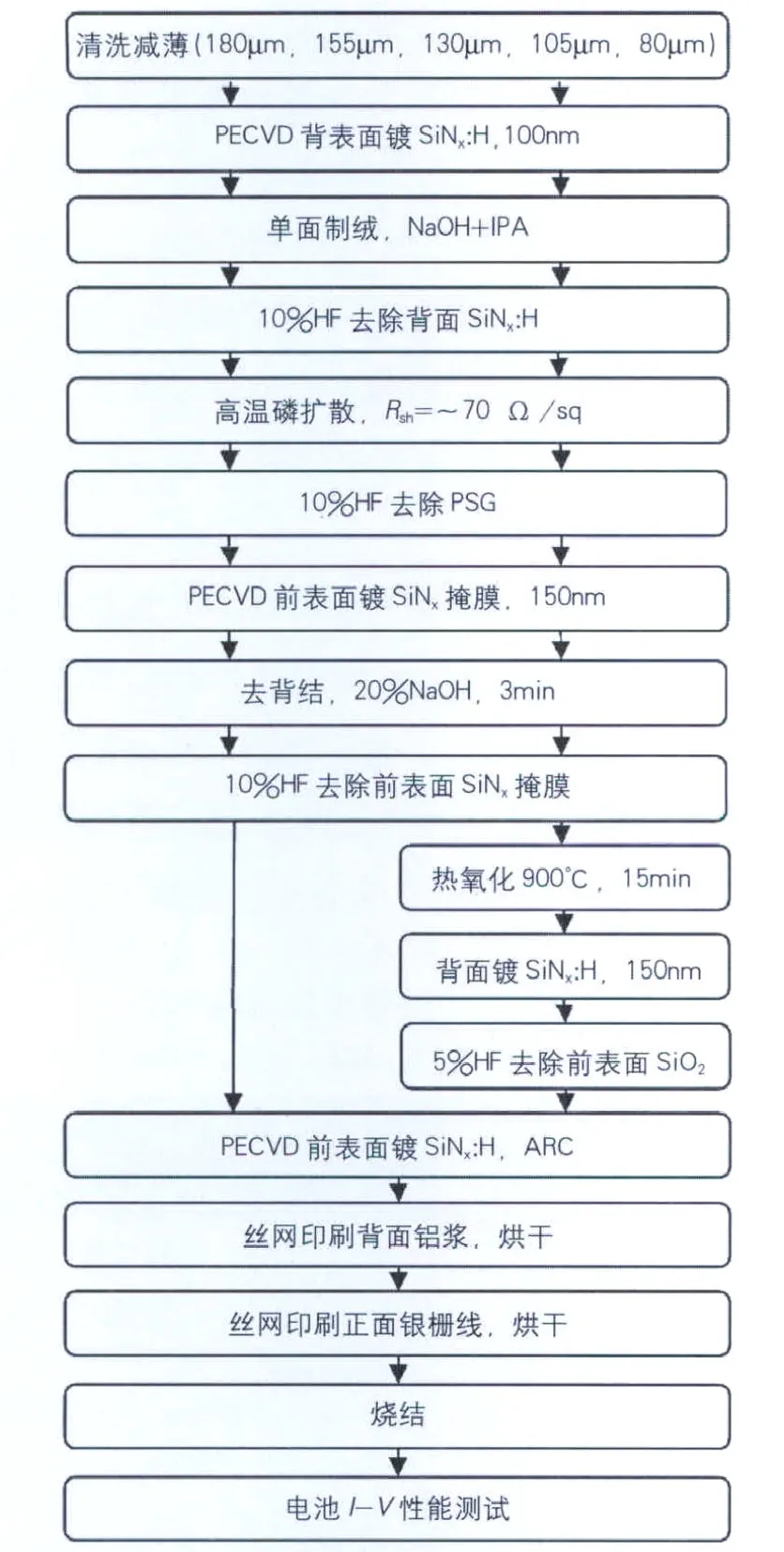

三 實驗

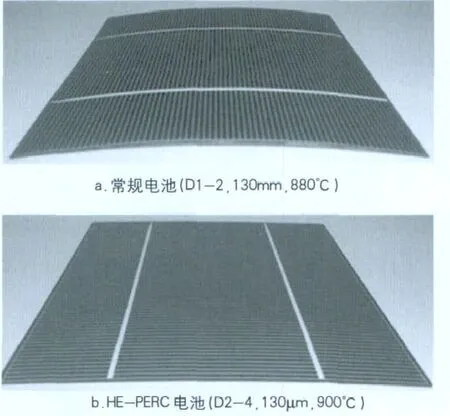

本實驗以目前產業化的125×125 mm2、電阻率為1.5 ?cm的p型Cz單晶硅片為襯底,通過常規電池(如圖2-a)和背面局域接觸(HE-PERC)電池(如圖2-b)兩種制備工藝對不同厚度的硅片進行實驗研究。圖3為常規電池和背面局域接觸電池制備工藝流程圖。

圖2 電池結構示意圖

首先,兩種工藝均使用20%的NaOH溶液在85℃溫度下對厚度為190μm的原硅片進行減薄,通過控制腐蝕時間得到厚度分別為180μm、155μm、130μm、105μm和80μm 五組硅片(每組6pcs)。常規電池分別對應Baseline組和A1~E1五小組;背面金屬局域接觸電池分別對應A2~E2小組。經化學腐蝕后,通過PECVD設備在硅片正面鍍上100nm厚的氮化硅(SiNx:H)做掩膜,并采用常規NaOH+IPA配方實現單面堿制絨。用10%的HF清洗正面SiNx:H后采用分光分度計測試不同厚度硅片的反射率。在830℃的高溫下對硅片進行雙面磷擴散30min,得到方阻約為70?/sq的前表面n+層,然后用10%的HF去除硅片表面的磷硅玻璃(PSG)。去除PSG后,在硅片前表面用PECVD鍍150nm左右的SiNx掩膜,并在85℃的20%NaOH溶液中浸泡3min,以去除背結。去背結后同樣用10%HF去除前表面SiNx掩膜。隨后A2~E2組在900℃的氧化爐中熱氧化15min形成薄的SiO2鈍化層,并用PECVD在硅片背面鍍150nm的SiNx形成SiO2/SiNx:H雙層復合鈍化膜。用5%的HF溶液去除正面熱SiO2。之后該組采用武漢三工ns級355nm綠激光器對硅片背面SiO2/SiNx:H復合鈍化膜進行局域燒蝕,形成局域接觸區,其中線寬為40μm,線間距為800μm。隨后三組硅片都在前表面鍍75nm厚的SiNx:H減反膜(ARC),最后按照常規絲網印刷工藝實現背面鋁漿和正面銀柵線的印刷,燒結后進行I-V性能測試。

圖3 常規電池和背面局域金屬接觸電池制備工藝流程圖

四 實驗結果及討論

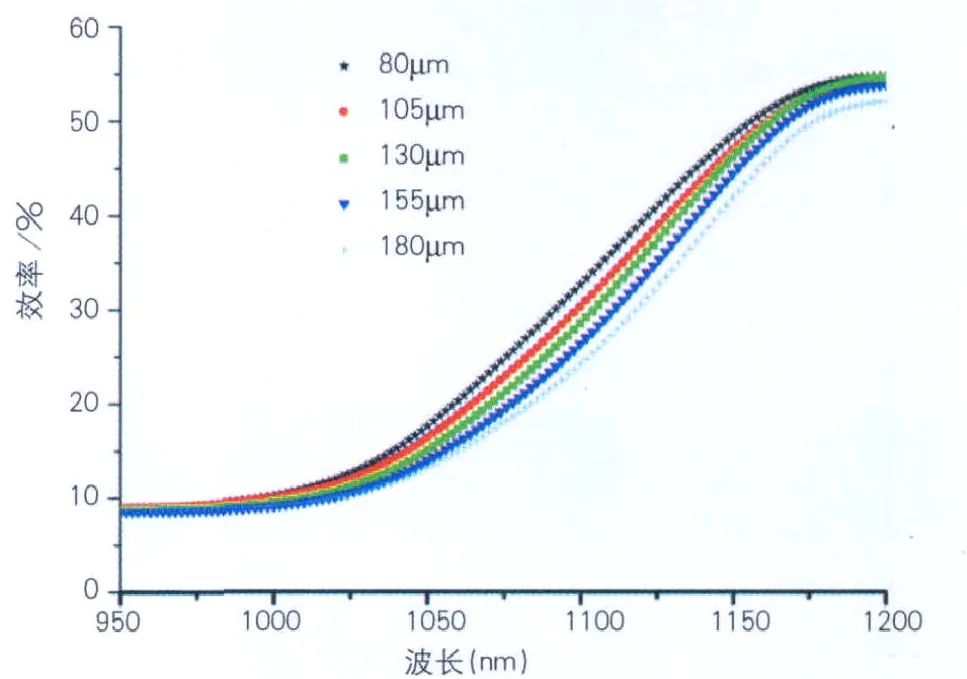

1 反射率

從圖4可以看出,硅片厚度從180μm減少到80μm,波長小于950nm的光波其反射率基本一致,而波長大于950nm的光波在硅片中的反射率會隨著硅片厚度的減少而增加。造成該現象的原因是,在相同溫度下硅片的吸收系數會隨著入射光波長的增大而減少[6],即短波段的光在硅片前表面很短的距離就被吸收,而長波段的光需要在硅片內部經過一定長度的擴散才能完全轉化成電子-空穴對或成為聲子被吸收。實際上,光波在有限厚度的硅片內部反射次數有限,長波段的光往往不足以被大部分吸收。因此硅片越薄,其反射率越大。這一實驗結果正好與上述PC1D模擬的情況相吻合。

圖4 不同厚度硅片在單面制絨后對應不同的反射率

2 I-V性能表征

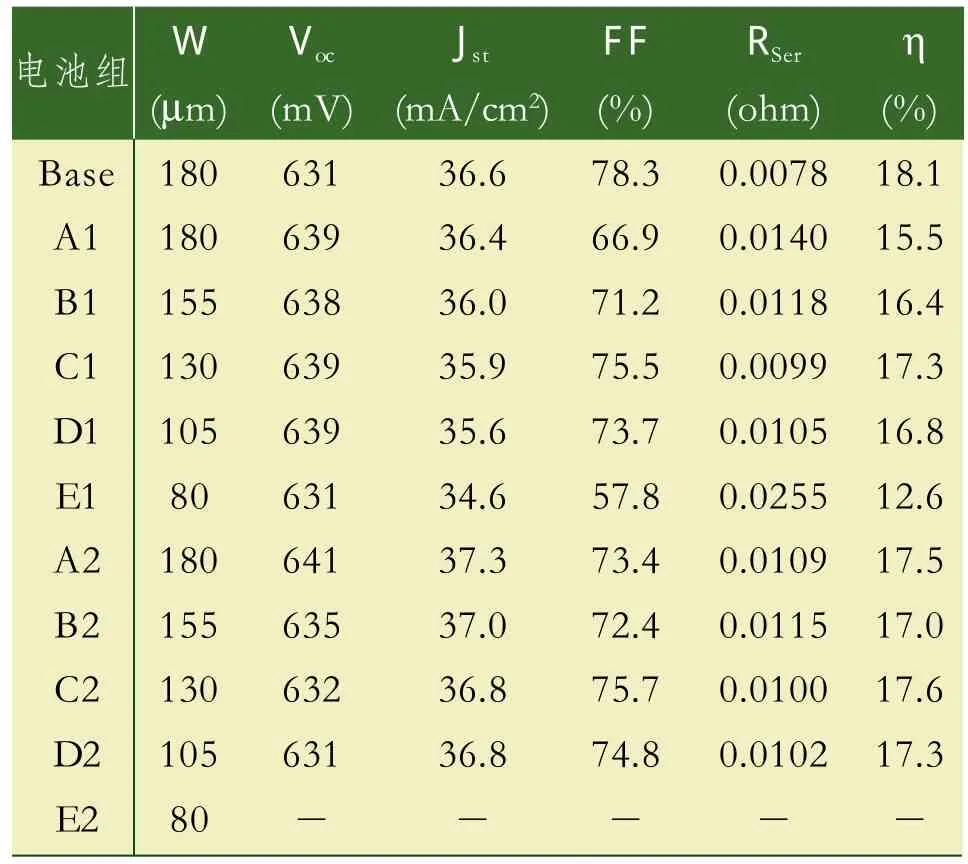

為了評價不同燒結溫度對不同厚度常規電池性能的影響,同時考慮薄電池片在高溫下會造成較大翹曲使效率急劇下降的影響,我們進行了三種不同工藝進行燒結比較:(1)采用正常燒結溫度(900℃)對常規厚度(180μm)電池(即 Base組)進行燒結;(2)采用較低燒結溫度(880℃)對不同厚度的常規工藝電池(即A1~E1組)進行燒結;(3)采用正常燒結溫度(900℃)對不同厚度的HE-PERC電池(即A2~E2組)統一燒結,測試結果如表1所示。

圖5 不同結構電池在不同燒結溫度下燒結后的圖像

表1 不同厚度電池(125×125mm2)在不同燒結溫度條件下的測試平均值(AM1.5,1000Wm-2,25℃)

對常規電池來說,全鋁背場性能直接影響背面復合速度和電池效率。通過比較表1的Base組與A1~E1組數據可知,900℃的燒結溫度為常規厚度180μm電池最佳燒結溫度,而880℃燒結溫度導致電池正面銀柵線未能與硅襯底形成良好歐姆接觸,此時背面場(BSF)效果較差,串聯電阻上升,填充因子下降,效率降低。對于較厚的電池(如A1組),形成較好的鋁背場需要更高的燒結溫度,而實際燒結溫度相對較低,故串聯電阻較大,其平均效率(15.6%)要比C1組的(17.3%)低;對于較薄的電池(如E1組),由于背面鋁硅合金的熱收縮系數差別較大,880℃會造成很大彎曲(如圖5a),嚴重影響背面場的形成,導致串聯電阻較大,其平均效率(12.6%)相對C1組的(17.3%)低很多。燒結溫度的優化需要兼顧前表面銀柵線與硅襯底的接觸以及背面鋁背場的形成。現有的鋁漿料、銀漿料均需要較高的燒結工藝窗口才能實現更低的接觸電阻。一般來說,越高的燒結溫度能得到結深越大的背面p+層,但對于超薄硅片而言,過高的燒結溫度將因翹曲溫度而嚴重影響鋁背場的有效形成。目前還沒有產業化的可實現低翹曲率,同時又有較好鈍化鋁背場的鋁漿料。

我們已經從Base組知道,900℃的燒結溫度能夠實現正面銀漿料較優的燒結。從表1的A2~E2組數據可以發現,HE-PERC電池的串聯電阻都較為接近,效率變化不大。說明在高溫下燒結,薄片電池的翹曲度很小(如圖5b),硅片厚度對PERC電池的局域鋁背場(LBSF)的形成影響較小,其效率主要影響因素是前表面n+層的結深變化、SiO2鈍化效果、局域接觸結構和銀鋁漿的選擇。而本HEPERC電池實驗效率較低的主要原因是實驗室沒有氣體退火工藝,生成的背面熱氧化層鈍化效果較差,少子壽命較低。

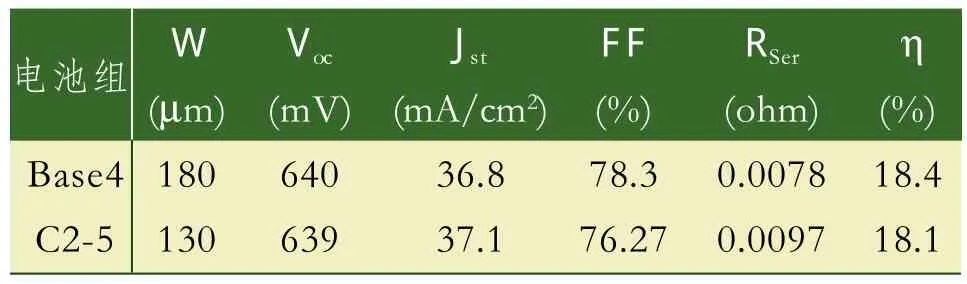

從表2編號為C2-5( HE-PERC)電池數據及圖5b可以看出,采用130μm厚的硅片可以制備出翹曲率很小、效率為18.1%的薄電池。這說明背面局域接觸電池結構能夠為薄電池、超薄電池提供良好的解決方案,是未來超薄電池的發展方向之一。

表2 本實驗最高效率的常規電池及HE-PERC電池I-V數據(AM1.5,1000Wm-2,25℃)

五 關鍵工藝及產業化分析

1 硅片切割技術

傳統的多線研磨液硅片切割技術需要大量的SiC和PEG作為切割媒質對硅片進行切割,且對硅片的損傷較大,在切割后需要腐蝕掉硅片表面的損傷層,這就決定了采用傳統線切割技術無法得到可產業化生產的薄硅片。最新的金剛線切割技術主要采用附著金剛石顆粒的金屬線對硅錠進行切割,常以水為冷卻劑。盡管金剛線技術成本較高,但因為可實現高速切割,且無需SiC和PEG等切割媒質,可節約較大運營成本,目前金剛線切割技術已逐漸被各個大公司使用。而由SiGen公司開發的一種名為PolyMax的切割技術[7],可以為真正意義上的超薄硅片量產帶來希望。PolyMax切割技術主要將離子束(如H離子)注入到硅錠的一定深度,隨后通過撕裂的方式得到20~150μm厚的硅片。相對目前的180~200μm的線切割硅片而言,它不僅節約了大量原料,而且還減少粘貼、切割及清洗等工藝。如果PolyMax技術得到產業化生產,并將硅片的厚度減少到120μm,硅片使用率將降到3.70g/W,成本則從0.31$/W降低到0.18$/W[8]。盡管硅片越薄越有利于節約成本,但切割過程中可能產生較大碎片率將成為企業首要考慮的問題之一。如果制備工藝減少,將能減少超薄硅片的碎片率。

2 自動化生產

近幾年,受國際經濟環境影響,國外幾個光伏大企業相繼宣布申請破產,但國內主要光伏企業仍能夠維持正常運營,其中一個重要原因是國內光伏企業屬于勞動密集型,其人力成本相對其他發達國家低很多。然而,當超薄電池成為光伏產業主導產品時,因超薄硅片在切割或電池制備過程容易引入隱裂紋,人為的手動操作會增加硅片破片率,此時,勞動密集型生產將不再適用于超薄硅片的發展,全自動生產太陽電池將成為未來太陽電池制備的發展趨勢。

3 電極制備

太陽電池技術的快速發展,很大程度上得益于漿料的不斷改進和創新。而當硅片厚度下降到140μm、120μm,甚至100μm以下時,新的鋁漿料需要在高溫燒結時具有低的翹曲率、優良的背面場等性能。若電池片翹曲過于嚴重,不僅影響電池性能,同時在制備組件過程中將會極大增加硅片的碎片率。新的銀漿也需要配合較低溫度的鋁漿燒結工藝,以實現低的金屬-半導體接觸電阻。

采用Ni/Cu/Ag等結構的前電極電鍍和背面蒸鍍鋁工藝已經被應用于實際電池產品生產中,如Suntech的Pluto電池[9]。由于電鍍和蒸鍍鋁之后只需要較低的退火溫度就可以獲得良好的歐姆接觸,可避免硅片翹曲。同時,這兩項技術代替絲網印刷技術可簡化制備流程,并減少對硅片施加過大的外力,降低硅片的碎片率。電鍍工藝具有工藝簡單、成本低等特點,逐漸成為各大公司投入研究的對象。而蒸鍍鋁工藝在運行中需要較大的成本投入,但因其具有很好的背反射性能和工藝簡單等特點,也是未來超薄電池背電極制備工藝的趨勢。

透明導電薄膜和低溫銀漿可以用于HIT[10]等高效電池,雖然成本相對常規銀鋁漿高很多,但因能夠避免高溫燒結,減少高溫燒結對鈍化膜(如Al2O3或非晶硅)的破壞,可制備出性能優良的電池,故可成為未來電極制備選擇之一。

4 電池結構改進

漿料的改進是解決超薄電池翹曲問題的方法之一,而更重要的解決辦法是采用更為先進的電池結構代替常規電池結構。背面鈍化+局域金屬接觸結構,如 PERC 電池[11]、PERL[12]、PERT 電池[13]、MWT-PERC電池[14]、Sunpower公司的IBC電池[15]等結構均具有較好的背面反射器、背面鈍化及局域接觸等性能,是未來產業化發展高效電池的主要方向。同時,采用高體壽命的n型片為襯底制備成雙面電池結構,如英利的熊貓電池[16],因沒有了全鋁背場結構,同樣可以解決硅片翹曲問題,但該結構在超薄電池中需要制備優良的反射器才能減少光的透射。Sanyo公司開發的HIT電池[10]結構避免了使用高溫銀、鋁漿料,超薄硅片同樣可以運用于該結構中。

5 制絨及后清洗工藝

當硅片厚度降到100μm以下時,常規的堿制絨或酸制絨工藝會有雙面制絨效果,若單晶硅“金字塔”高度達到5μm時,雙面“金字塔”總高度就會有10μm,此時對超薄硅片而言相當于引入了較大的隱裂紋,這樣會增加后續電池制備的碎片率。解決該問題途徑主要有:第一,采用更好的制絨工藝得到光學性能不變或更優的小絨面結構;第二,采用單面堿制絨、酸制絨或干法制絨等新工藝實現單面制絨。

現有的后清洗設備主要采用滾輪單面去背結流水線,普遍要求硅片最小厚度為160~140 μm。若更薄的硅片采用目前產業化的單面化學濕法腐蝕去背結,容易引起硅片底下的化學腐蝕液繞過硅片邊緣,到達硅片正面,正面的pn結將會被刻蝕。這也是本實驗需要采用正面鍍SiNx做掩膜對薄硅片去背結的主要原因。同時,當硅片厚度減少到更小時,如60μm,硅片將表現出一定的柔韌性,在后清洗過程中會在兩個滾軸之間呈現一定的彎曲,現有的后清洗設備將很難實現去背結。因此,后清洗設備廠商需要根據硅片厚度的發展對現有的設備進行升級改造。

6 鍍膜工藝

現有的管式PECVD鍍膜設備采用的石墨舟普遍為3個掛鉤點以承載硅片,薄硅片在PECVD鍍膜設備中因受重力及熱膨脹因素影響,容易引起硅片彎曲,氮化硅(SiNx:H)或氧化硅(SiO2)等繞到非鍍膜面,這不僅影響了非鍍膜面的性能,同時也造成相鄰硅片的介質膜均勻性變差。因此,未來超薄電池的發展需要對現有石墨舟掛鉤點進行改造。

六 結語

本實驗使用PC1D模擬軟件對不同厚度的常規電池性能進行模擬,并通過測量反射率解釋模擬結果的具體原因。同時,通過制備不同厚度的常規電池及背面局域接觸電池,分析不同燒結溫度下對不同厚度電池I-V性能的影響。最后,通過實驗的探索,對超薄電池制備的關鍵工藝以及產業化技術路線進行系統分析。

[1]Ash Sharma, Sam Silkinson and Frank Xie. The global PV market predictions for 2012. Photovoltaic International. 2012.5, p192-194.

[2]http://www.komatsu-ntc.com/.

[3]Mark J. Kerr, Andres Cuevas and Patrick Campbell.Limiting Efficiency of Crystalline Silicon Solar Cells Due to Coulomb-Enhanced Auger Recombination. Prog. Photovolt: Res. Appl. 2003;11:97-104.

[4]Tom Tiedje, Eli Yablonovitch, George D. Cody and Bonnie G.Brooks. Limiting Efficiency of Silicon Solar Cells. IEEE Transactions on Electron Devices. Vol. ED-31, NO. 5 , MAY 1984.

[5]Jan Hendrik Petermann, Dimitri Zielke, Jan Schmidt, Felix Haase,Enrique Garralaga Rojas and Rolf Brendel . 19%-efficient and 43μm-thick crystalline Si solar cell from layer transfer using porous silicon. Prog. Photovolt: Res. Appl. 2012; 20:1-5.

[6]M. A. Green, Advanced principles & practice: Centre for Photovoltaic Devices and Systems, University of NSW, 1995.

[7]http://www.sigen.net/solar_technology.html.

[8]Joseph Berwind, PV manufacturing materials: Technological and process-related options for cost reduction . Photovoltaics International,2012.5 p36-49.

[9]Dr. Zhengrong Shi. Mass Production of innovative Pluto solar cell technology. The 34th IEEE PV Specialists Conference Philadelphia,PA-June 2009.

[10]W. Mulligan and R.Swanson. High-Efficiency, One-Sun Cell Processing , Proceeding of 13th NREL Crystalline Silicon Workshop,Vail Co, Aug 11-14, 2003.

[11]Blakers A, Wang A, Milne A, Zhao J, Green M. 22.8% efficient silicon solar cell .Applied Physics Letters 1989, vol55 ,page 1363 -1365.

[12]J. Zhao, A. Wang, P. Altermatt, and M. A. Green. Twenty-four percent efficient silicon solar cells with double layer antireflection coatings and reduced resistance loss. Appl. Phys. Lett. 66 (26), 26 June 1995.

[13]Jianhua Zhao, Aihua Wang and Martin A. Green. 24.5% Efficiency Silicon PERT Cells on MCZ Substrates and24.7% Efficiency PERL Cells on FZ Substrates. Prog. Photovolt: Res. Appl. 7, 471-474 (1999).

[14]Thaidigsmann, B. , Clement, F. , Wolf, A. MWT meets PERC:Towards 20% efficient industrial silicon solar ,Photovoltaic Specialists Conference (PVSC), 2011 37th IEEE.

[15]M. Tanaka et al. Development of New a-Si/c-Si Heterojunction Solar Cells: ACJ-HIT (Artificially Constructed Junction-Heterojunction with Intrinsic Thin-Layer). Appl. Phys. 31, 1992, pp.3518-3522.

[16]A.R. Burgers et al. 19.5% efficient n-type Si solar cells made in production. 26th European Photovoltaic Solar Energy Conference and Exhibition, 2011.9.