基底材質對沖液電鑄層結構及內應力的影響

陳 勇 余 斌 郝光亮

(1.鄭州四維機電設備制造有限公司,河南鄭州 450001; 2.平煤股份六礦北山工區,河南平頂山 467091;3.海克斯康測量技術有限公司,山東青島 266011)

引言

電鑄工藝中,諸多參與要素可能影響電鑄層的形貌質量、顯微織構、內應力、結合強度和性能等。比如,鍍液中氯離子濃度,鍍液pH值,陰極電流密度,金屬離子雜質等。然而,基底(芯模)材質很少被關注,有關其對電鑄層形貌和結構狀況影響的研究亦鮮見報道。本文采用沖液電沉積工藝制備金鑄層,并研究基底材質對電鑄層結構、內應力及結合強度的影響。

1 試驗

鍍液組分為 :AuCl310g/L,K3C6H5O7·H2O 100g/L,C8H4KO12Sb2·3H2O 0.2g/L,(NH4)2SO3180g/L,pH10。電鑄工藝條件為:鍍液溫度55℃,陰極電流密度0.5A/dm2,沖液速度1.3m/s。陽極為金板,陰極為紫銅片和不銹鋼片。為單純研究基底材質對電鑄層內應力及結合強度的影響,盡可能消除非處理因素對研究結果的干擾,電鑄前嚴格過濾電解液數次,同時對兩種基底均作如下處理:(1)粗磨、精磨;(2)超聲清洗去油污;(3)稀HCl溶液中浸洗約5分鐘;(4)稀NaOH溶液中浸洗約5分鐘;(5)去離子水漂洗數次;(6)真空干燥。

以紫銅基底為例,測定結果顯示,處理后表面狀況良好,粗糙度約0.2μm,可滿足結合力適中要求。

電鑄試驗分兩組進行,通過調整時間,控制電鑄層厚度約為250μm。第一組:電鑄結束后,設法分離電鑄層與基底,于室溫中靜置約72h,用可視化工具測量顯微鏡和掃描電子顯微鏡分別觀測變形情況及微觀結構,用非接觸式表面三維形貌儀測試表面平整度,并用數字式智能硬度計測定顯微硬度。第二組:電鑄結束不分離鑄層,清洗后用銼刀試驗法檢驗電鑄層與基底的結合強度。

2 電鑄層微觀結構

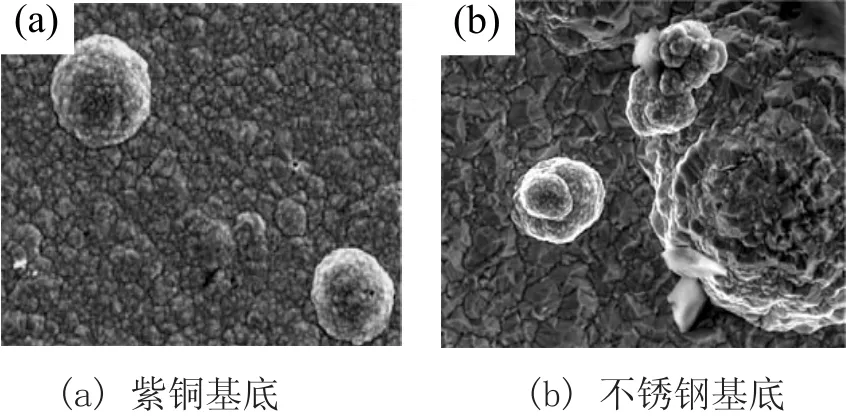

圖1所示為基于不同材質基底電沉積的兩種電鑄層微觀結構。可以看出,前者組織較致密,但表面略顯粗糙且存在少量針孔、積瘤缺陷;后者雖無針孔缺陷,但存在雜亂排布且形態各異的大積瘤,呈現出稀松狀組織結構。綜合而言,采用不銹鋼基底有利于獲得形貌良好、結構緊致的電鑄層。

圖1 電鑄層的微觀結構

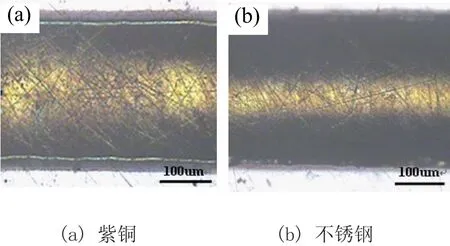

圖2 采用不同材質基底制備的電鑄層靜置后變形情況:

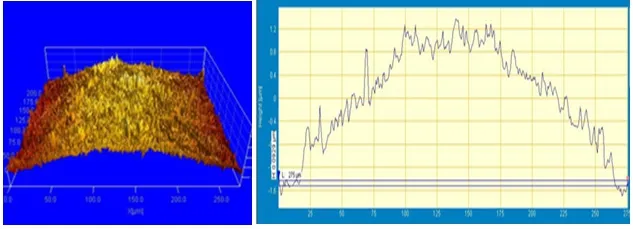

圖3 紫銅基底電鑄層中心與邊緣翹曲形貌圖

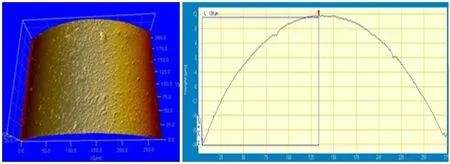

圖4 不銹鋼基底電鑄層中心與邊緣翹曲形貌圖

3 電鑄層內應力

如圖2,靜置后兩種電鑄層均呈現出向內卷曲變形。所不同的是,前者卷曲程度較輕(對比二者光照區域面積可知)。進一步測試因變形造成的平整度誤差(電鑄層中心與邊緣)發現,前者僅為2.8μm,而后者高達36μm,見圖3、圖4。與此同時,對兩種電鑄層的顯微硬度進行測定,結果顯示,前者為229.9HV,較后者的252.5HV明顯降低。這間接反映出基于紫銅基底制備的電鑄層內應力較小。

4 電鑄層與基底結合強度

夾持電鑄層于臺鉗上,用粗齒扁銼與鑄層呈45°夾角沿鋸斷面方向往復銼動(從基底銼向電鑄層)發現,紫銅基底與電鑄層結合緊密且不受磨銼力的影響;而不銹鋼基底上的電鑄層,施加輕微磨銼力即呈現脫落跡象,表明結合強度差。

5 結論

采用表面狀況良好的紫銅基底有利于制備出結構緊致、內應力低、結合強度高的電鑄層。

[1] 李兆祥.硫酸鹽光亮鍍銅槽液中氯離子的控制[J].表面技術,1995,24(4):40.

[2] 劉仁志.影響鎳鍍層內應力的因素及排除方法[J].電鍍與涂飾,2004,(5):64-66.

[3] 趙祖欣.鎳鍍層內應力及鎳鍍層中的位錯[J].表面技術,1992,(5):205-207.

[4] 詹益騰.鍍鎳溶液中雜質的影響及其對策[J].電鍍與涂飾,1990,(3):63-68.