淺談液相重灰系統的工藝改造

邵本堤,李建濤,王華廣

(大化集團大連化工股份公司,遼寧 大連 116308)

2008年我公司搬遷改造,聯堿項目設計能力60萬t/a,純堿產品的構成為輕灰20萬t/a、重灰40萬t/a,其中固相重灰、液相重灰各20萬t/a。液相重灰采用水合器、分離機、流化床的流程。在2010年聯堿系統生產正常后,20萬t/a液相重灰系統投入生產并生產出符合國家標準的低鹽重灰產品。但液相重灰投入生產以來,存在連續性差、生產能力低、質量不過關等問題。經過2年的生產實踐和不斷改造,液相系統更加完善,生產負荷大幅度提高。

1 工作原理及工藝流程

1.1 主要設備參數

液相水合器尺寸:φ3 200×5 958

液相水合器體積:V=52m3

液相水合器攪拌轉速:n=59r/min

料漿泵:Q=150~180m3/h,H=26m

分離機型號:H-1000型

分離機外形尺寸:2 600×3 000×2 300

分離機能力:Q=35t/h

稠厚旋流器:SS350-10 φ350

濾液旋流器:φ500

流化床的主要參數

外形尺寸:6 300×4 400×13 000

生產能力:Q=25t/h

1.2 工作原理及特點

液相水合法與固相水合法的水合機理是一致的,均屬結晶化學的范疇。比重的增大是靠分子內部結構改變引起的,是利用化學的方法來制取重質純堿。

液相水合法是將輕質純堿加入到懸浮晶漿的結晶器內,來完成碳酸鈉的一水化結晶。通過調控不同的母液含鹽濃度,從而可以實現一水堿不同含鹽量的控制,進而得到低鹽重質純堿,同時還可以有效的降低成品中的雜質含量。定量外送高鹽母液和補充新水是實現這一目的的有效手段。

一水堿晶漿進入稠厚器稠厚,再進入分離機固、液分離,得到合格的一水堿,進入流化床干燥、冷卻,得到重質純堿。

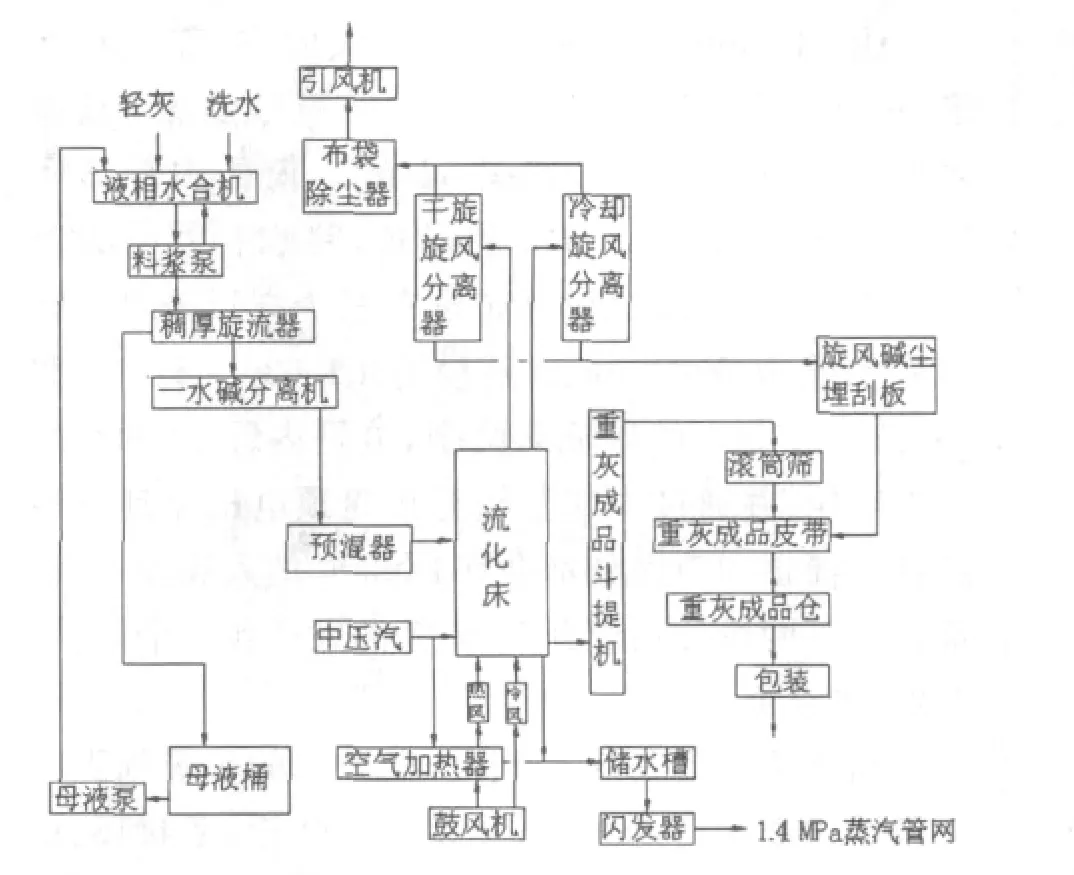

1.3 主要工藝流程(見圖1)簡述

圖1 液相重灰工藝流程圖

液相料倉內的輕灰,經液相星形下料器送入液相水合器,與同時按一定比例送入的母液和工藝水,在攪拌器的攪拌下充分均勻混合,并完成水合反應。生成的一水堿結晶不斷長大。當水合器中料漿固液比達到25%~30%時,由料漿泵抽出送到稠厚旋流器進行稠厚,增稠后的料漿由旋流器下部進入一水堿分離機。當料漿取出固液比尚未達到工藝要求時,可由料漿循環管返回水合器循環調節。

母液由母液泵供給,一部分送入母液冷卻器,與涼堿工序送來的軟水間接換熱后返回母液罐,用以調節母液罐中的母液溫度達到工藝要求,也可以由近路直接送入水合器。另一部分母液則直接送到水合器中。剩余母液則由母液循環返回管路返回母液罐。

洗水由洗水泵供給,用于水合器尾氣噴淋和生產使用。

水合器尾氣匯集于尾氣總管,經噴淋洗滌后排入大氣。

由料漿泵送來的一水堿晶漿經稠厚旋流器稠厚,清液由器頂返回管返回母液罐,稠厚料漿經進料管進入一水堿分離機。分離出的一水堿經一水堿絞龍送往液相流化床;分離濾液經濾液旋流器氣液分離后返回至母液罐,分離尾氣由尾氣管排空。

2 主要結構特點及性能

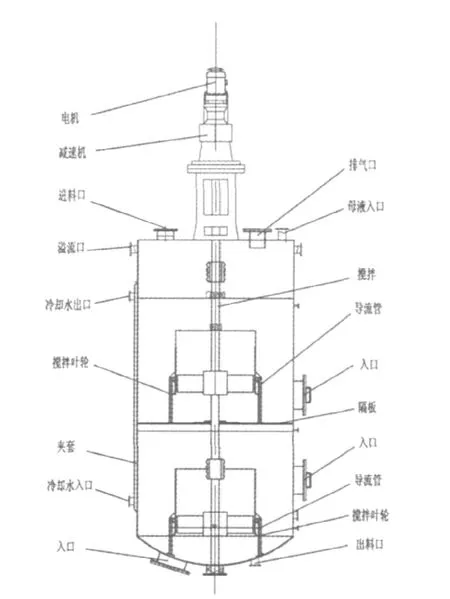

2.1 液相水合器

由14mm不銹鋼板焊接而成的,外部設有夾套,內部裝有雙漿式攪拌裝置的圓筒形設備。筒體規格φ3 200×5 958,容積52m3。筒體內距筒底2 952mm裝有厚12mm的隔板,將水合器分為上下兩段,隔板上以120°分布設有三個方形開口。距筒底和隔板600mm分別設有φ1 630×1 400和φ1 630×1 000的導流筒兩個,分別內置φ1 600的攪拌葉輪,并通過中部立軸連接筒頂電機驅動旋轉攪拌。筒頂和筒底分別設有DN500的人孔各一個;筒體上下兩段分別設有DN600的人孔各一個。

2.2 料漿泵

料漿泵采用SCZ系列泵,是臥式的單吸蝸殼離心泵。主要構造有泵體、泵蓋、軸、葉輪、密封環、填料及填料蓋、軸承及軸承箱、聯軸器等部件組成。

2.3 一水堿分離機

本崗位采用進口的H-1000型螺旋刮刀卸料過濾離心機,簡稱一水堿分離機。它是利用高速旋轉下產生的離心力的作用,使懸浮液中的固體顆粒與液體分離的一種設備。

圖2 液相水合機

H-1000型螺旋刮刀卸料過濾離心機主要由:產品室、軸承箱、機座、轉動部件、過濾元件、驅動裝置、潤滑裝置、沖洗裝置及安全裝置等部分構成。產品室設有濾液與固體物料排出口及檢查人孔,人孔蓋上設有檢查窗,頂部有進料管伸入產品室內;產品室設有的沖洗裝置包括:濾出液空間沖洗、轉鼓沖洗(外部)、固體物料空間沖洗、螺旋刮刀內部空間沖洗。軸承箱內裝有減速機,一端與箱外V型皮帶輪相連,另一端與懸臂驅動軸相連。懸臂驅動軸攜帶有轉鼓、篩籃、螺旋刮刀等轉動部件,并伸入產品室內。產品室與軸承箱緊密相連,并通過機座安裝在橡膠減振墊上,以吸收振動。機座上還安裝有潤滑裝置,通過油泵電機驅動,實現對離合器、減速機、軸承的循環潤滑。電機與V型皮帶輪通過V型皮帶相連,并設有安全護罩。

2.4 一水堿絞龍

螺旋運輸機俗稱絞龍,由機槽、螺旋葉、螺旋葉軸及傳動裝置等組成。因其輸送的物料是一水堿,故稱其為一水堿絞龍。

2.5 稠厚旋流器

稠厚旋流器為不銹鋼板卷焊成的帶錐底的圓筒形容器,規格φ350。晶漿切線進入器內,沿器壁旋轉沉降,稠厚晶漿由器底排出;清液由器頂排出。其主要作用是提高晶漿固液比,保證一水堿分離機正常作業,提高其生產能力,降低能耗。

3 生產情況

20萬t/a液相重灰系統投入生產以來,雖然已生產出符合國家標準的低鹽重灰產品。但存在連續性差、生產能力低、質量不過關等問題。經過兩年的生產實踐和不斷改造,液相系統更加完善,保證了液相生產的平穩,并使生產負荷大幅度提高。

4 存在問題及改進措施

4.1 解決料漿泵易結晶,生產不連續問題

料漿泵是把液相水合器里的母液取出分二路,一路去液相水合器自身循環,一路是當固液比達到25%~30%左右時去稠厚器稠厚后再到分離機進行分離。改型前,料漿泵為一般化工泵,由于母液固液比較大,泵葉輪易結晶,水合器作業周期不到一天,化工泵葉輪結晶嚴重,泵不上量,導致生產無法進行,另外化工泵的流量和揚程都偏低,滿足不了實際生產需要,必須進行改型。

根據生產實際情況,將料漿泵改為渣漿泵。一方面解決了泵葉輪結疤問題,保證料漿泵持續運行;一方面增大流量,解決稠厚器頂部不出水問題,同時保證了分離機的分離效果。經過一年的生產實際運行,使液相水合能夠持續平穩運行,達到了預期效果。

4.2 解決液相水合分離機刷車效果差問題

液相水合分離機刷車時,由于軟水溫度較低,分離機刷車效果極差,而且刷車時間長,浪費大量軟水,加快母液膨脹,給液相重灰帶來不利因素。

為了更好的洗滌液相水合分離機,在液相水合機洗水管線上引一條DN50管線到分離機刷車管線上,重灰洗水是采用煅燒蒸汽冷凝水,溫度較高,利用洗水溫度較高的優點(75~85℃),保證分離機刷車效果,而且刷車時間短,刷車水相對減少,給重灰系統創造有利條件。

4.3 液相水合料漿泵母液返回量控制遲緩問題

液相水合法料漿泵母液去稠厚器靠自調閥控制,返回液相水合器母液量靠人工手動閥控制,但手動閥控制大小是根據固液比的高低經常靠操作工進行手動調節,由于樓層較高,一是操作效果后置,二是操作工體力消耗較大,很不方便。

為了解決此問題,母液去液相水合器自身循環手動閥改成自調閥,根據母液固液比的高低來調節母液返回液相水合器母液量的多少,很方便,一是操作手段迅速,調節及時,二是節省操作工體力消耗,很方便。改造后,能及時調節母液返回量,能及時控制母液去稠厚器固液比,保證液相重灰質量。

4.4 解決料漿泵去稠厚器管線易堵塞問題

液相水合料漿泵母液去稠厚器自調閥離二臺水合器手動閥距離10余米,當分離機或稠厚器出現問題時,操作工必須先到五樓把手動球閥關死用洗水沖洗后,再把自調閥關死,整體處理需要時間太長,不利于操作,處理不及時,管線很容易結晶,使管線堵塞。

把稠厚器原自調閥拆下,再增加一臺自調閥,分別靠近二臺水合器手動閥后安裝,當分離機及稠厚器出現問題時,及時關閉去稠厚器自調閥,在第一時間減少去稠厚器的母液,使問題能及時處理,避免母液結晶,管線堵塞,同時也減輕了操作工的勞動強度,操作起來十分方便。

4.5 解決水合器底部易沉積問題

水合器底部及下方管線由于母液固液比較大,經常造成水合器底部結晶沉積、堵塞下方管線,甚至由于生產操作波動,全部結晶堵管,使生產無法進行,必須停產處理。

水合器下方增設蒸汽反吹閥,在水合器和下方閥門之間增設DN20蒸汽反吹閥,間斷開閥,解決了水合器底部沉積及下方管線易堵塞問題。

4.6 解決料漿泵出口管線結晶問題

如果料漿泵出現問題,造成料漿泵電流下降,料漿泵不上量,必須停泵處理,由于母液濃度極高,必須把料漿泵出口管線里的母液放出來,超過一定時間,母液結晶堵塞管線。

在料漿泵出口管線根部增設一個DN25倒淋球閥,停泵時,把倒淋閥打開,快速放掉母液,防止料漿泵出口管線堵。

4.7 改進液相重灰堿塵去向,增加重灰產量

堿塵是流化床尾氣經過二級除塵后產生的,堿塵中還夾帶著少量粒度很細的重灰,所以它不利于再次水合,堿塵參入液相重灰,影響了產品質量和產量。

將液相旋風堿塵刮板進行改造,使堿塵不進液相緩沖倉;將液相布袋除塵器堿塵刮板堿塵溜子進行改造,把輕灰溜子往北移300mm,避開堿塵溜子進入緩沖倉,使堿塵隨輕灰一同進入成品,保證液相水合完全用輕灰作原料,保證了水合一水堿質量,更重要是提高了液相重灰的產量,為液相重灰達產達標創造了有利條件。

5 小 結

通過上述一系列的改進、完善,目前液相水合法生產低鹽重質純堿已達到設計能力,最高日產已連續超過600t,產品質量達到國家Ⅰ類工業重質碳酸鈉標準(GB/T210.1-2004)要求,各項工藝指標達到操作要求,可以滿足市場要求,使我廠品種堿上了一個新的臺階,提高了產品的市場競爭力。