φ2800自身返堿蒸汽煅燒爐爐頭返堿管損壞原因探討

高樹森

(石家莊雙聯化工有限責任公司,河北 石家莊 050200)

2009年5月石家莊雙聯化工投運1臺φ2800×28000自身返堿蒸汽煅燒爐,運行一段時間后,爐頭出氣溫度低(小于110℃)、堆堿、結疤,而爐尾出堿溫度高,生產能力大幅度下降。同時輕灰分離器經常堵塞,造成現場堿塵多、環境差,嚴重影響了正常生產。

為了解決此問題,采取了加大擋灰圈尺寸、螺旋板改造、抬高輕灰絞龍進口高度、增加輕灰副線絞龍等措施,均未取得滿意效果。2010年8月12日輕灰分離器再次出現堵塞造成輕灰絞龍跳閘,接著主電機頻繁跳閘,停爐檢查爐頭,全部結疤。在爐頭罩一側開孔處理結疤時發現返堿管變形嚴重,返堿量不足正常量的1/3。隨后在爐頭內按返堿管走向間斷開孔檢查,看到3條返堿管均已嚴重變形損壞。

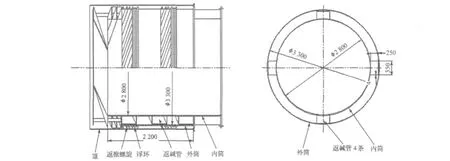

1 煅燒爐爐頭基本結構

φ2800×28000自身返堿蒸汽煅燒爐爐體外壁布置4條螺旋返堿管,其中1條為成品返回爐頭后經刮板、斗提等輸送設備,經涼堿機冷卻后進行包裝。其余3條作為返堿與進入爐頭內的重堿進行混合,以保證混合堿中的水分小于8%防止粘爐。爐頭內布置的螺旋板、鏈條可使重堿與返堿混合均勻。爐頭由內筒、外筒、返推螺旋、浮環、爐罩、出氣罩、輕灰螺旋輸送機進口等組成。爐頭返堿管布置在內筒外壁上,其外壁與內、外筒體間形成了一段封閉的環形空腔。爐氣在風機作用下經出氣罩進入旋風分離器除去大部分堿塵,再經洗滌器、冷凝塔、洗滌塔,加壓后送入碳化塔進行濃氣制堿。分離下來的堿塵由輕灰絞龍送入煅燒爐頭內與重堿混合。爐頭結構如圖1。

圖1 煅燒爐爐頭結構

2 煅燒爐爐頭返堿管損壞原因分析

2.1 封閉環腔內的存水受熱汽化

爐頭返堿管由厚度為4mm普通碳素鋼板,預制成斷面尺寸為350×250mm U型槽狀,滿焊在內筒外壁上。裝上外筒及組裝完畢后便形成了在2 200mm范圍內,返堿管外壁與內、外筒間的封閉環腔。原始或檢修后開車暖爐過程中隨著蒸汽壓力的逐漸加大,爐內溫度不斷升高,當返堿溫度大于170℃時開始加入重堿進行生產。此過程中如果封閉環腔內有水存在時肯定會受熱汽化,產生一定的壓力作用到返堿管外壁,當該壓力超過返堿管的臨界應力時將會出現變形損壞。

2.2 封閉環腔內返堿管承受壓力計算

1)計算條件

設定煅燒爐開車暖爐可以投入重堿時爐內溫度為170℃,密封環腔內產生蒸汽溫度150℃(按環腔內存水受熱完全蒸發進行計算);假設環腔內存水為7kg。

2)基礎數據

內、外筒間環腔尺寸:

φ3300/φ2832×2200。

內、外筒間環腔體積:

V=3.14×(3.32/4-2.8322/4)×2.2=4.96m3

密封環腔體積:因爐頭4根返堿管約占內、外筒間環腔體積的2/5,則:

V密封環腔=4.96×3/5=2.98m3

3)計算

蒸汽溫度t=150℃,T=150+273=423K;n=7 000/18=388.89mol;R=8.314。

根據理想氣體狀態方程:pV=nRT

則p=nRT/V=388.89×8.314×423/2.98=0.46MPa

同樣方法計算,不同存水量可能對返堿管外壁產生的壓力,見表1。

表1 密封環腔存水汽化可能對返堿管外壁產生的壓力

2.3 返堿管臨界壓力的計算

鑒于目前薄壁矩形容器外壓計算尚未見統一的標準方法,故參照φ350×4薄壁長圓筒外壓容器近似計算返堿管的臨界壓力值。

取:D=350mm,S0=4mm;

彈性模量E:在t=150℃時,E=2.0×105MPa。

按薄壁長圓筒外壓容器臨界壓力計算公式:Pcr=2.2×E×(S0/D)3

φ350×4薄壁長圓筒可承受的臨界壓力:

Pcr=2.2×2.0×105×(4/350)3=0.67MPa

經驗證明:長圓筒容器受外壓時最易壓扁,壓扁時出現兩個波形。從更換下來的變形返堿管大部分為兩個波形來看,用長圓筒容器受外壓模型來近似估算矩形返堿管受外壓分析應可行。

由以上計算可知:在爐內溫度為170℃時,只要密封腔進水10kg以上,受熱蒸發后將產生對返堿管外壁大于0.66MPa的壓力。當煅燒爐原始試壓、投運或停車水洗爐后暖爐升溫開車時,如果不按工藝要求進行,升壓、升溫速度過快,密封腔內若存有一定量的水,短時間汽化,來不及排出,就會產生很大蒸汽壓,從而將返堿管壓扁。更何況矩形的返堿管所能承受的壓力肯定會小于長圓筒容器。

3 密封環腔進水分析

煅燒爐正常生產情況下密封環腔無進水可能。只有在設備制造與生產停車水洗爐時才可能出現此現象。

1)可能是由于爐頭在制造半成品時漏進雨水或者試漏時進水,后續工序未處理即封閉,造成密封腔有水存在。

2)爐頭返堿管焊接質量差,水在生產洗爐時漏進密封環腔內。

4 整改措施及效果

我公司采用從爐頭內挖補方法對損壞的3條返堿管全部進行了更換,焊條采用J427,烘箱烘干350℃保溫1h。內筒體開口處焊接采用間斷焊(200 mm),以減少焊接應力防止設備變形,該方案加快了施工進度,節省了一定費用。

在返堿管進入爐頭密封環腔大法蘭部位留出200×10mm間隙,用石棉盤根封堵。當密封腔內一旦進水時可進行卸壓,防止再次發生類似損壞事故。

整改后煅燒爐爐頭出氣溫度120~130℃,徹底解決了爐頭易結疤難題,設備運行正常,生產能力達600t/天,同時環境也得到了改善。

[1] 陳偕中.化工容器設計全書:化工容器設計[M].上海:上海科學技術出版社,1987

[2] 李斯特.高等學校教材:工程熱力學原理[M].北京:化學工業出版社,1990