無機陶瓷膜處理的堿煉廢水用于大豆油酶法脫膠

羅淑年 時 敏 張春艷 劉 鑫 于殿宇 杜 晶

(九三糧油工業集團有限公司1,哈爾濱 150030)

(東北農業大學2,哈爾濱 150030)

在油脂生產過程中,毛油必須經過精煉工序才能達到食用油或工業用途的要求[1]。而在精煉過程中脫酸一般采用的是中和、水洗工藝,通過用堿中和油脂中的游離脂肪酸,生成皂角吸附部分其他雜質從油中離心分離,然后再加水對油中的超量堿進行水洗,由此產生洗滌廢水,產生量大約為油量的15%,廢水量較大。這些廢水的COD(是指在一定嚴格的條件下,水中的還原性物質在外加的強氧化劑的作用下,被氧化分解時所消耗氧化劑的數量),BOD(是指在規定的條件下,微生物分解水中的某些可氧化的物質,特別是分解有機物的生物化學過程消耗的溶解氧)值很高,廢水中溶有脂肪酸鈉皂和超量的堿等,如直接排入河流,不僅降低水中的溶解氧、造成水質劣化、影響水中生物的生存,而且還影響農業灌溉和居民飲用,造成環境污染[2]。采用常規物化、生化處理效果不佳,且成本高,處理后廢油不能回收,資源浪費大。

無機膜耐高溫、耐酸堿、機械強度高、使用壽命長(大于5年)、膜孔徑分布窄、截油率高、運行穩定性好[3]。無機膜過濾法處理含油廢水是在一定壓力推動下,利用油的表面張力,使得大于膜孔徑的油滴和懸浮物被膜孔截留。無機膜是一種極性膜,具有較強的親水疏油性能[4]。并能在過濾過程中形成一層凝膠層,因而在實際過濾中往往能截留比膜孔徑遠小的油滴,使得油的透過濃度非常低。廢水中的油在循環槽中被不斷的濃縮,而溶于水的小分子物質和水分子透過膜孔成為滲透液,滲透液中油的含量很低,通常不到處理后廢水1%[5]。

植物油中的膠體雜質以磷脂為主,磷脂有兩種,一種是水化磷脂,可通過水化脫膠方法除去,另一種是非水化磷脂,它們不能轉化為水化形式的磷脂,較難除去[6]。非水化磷脂即磷脂酸和腦磷脂的鈣鎂復鹽,在酸性和堿性條件下可以解離,解離的磷脂酸與水接觸易形成膠束或液體晶體[7-9]。而采用酶法脫膠技術可以很好的脫除這些非水化磷脂,它是將毛油中非水化磷脂水解掉一個脂肪酸,生成溶血磷脂,溶血磷脂具有很好親水性,酶法脫膠技術成功的把非水化磷脂轉化為水化磷脂,再經水化脫膠方法加以除去[10]。采用無機陶瓷膜過濾技術處理食用油脂廢水,并將處理后廢水應用于油脂脫膠中,不但減少對環境的污染,而且節約資源與能源。

1 材料與方法

1.1 主要材料與試劑

大豆毛油(其組分為酸值1.74 mgKOH/g,過氧化值3.4 mmol/kg,磷含量 1 080 mg/kg)、堿煉水洗廢水(其組分為pH 8.8,含皂量0.80%,含油量2 000 mg/L)、陶瓷膜處理后的水洗廢水(pH 7.5,含皂量0.67%,含油量 9.1 mg/L):九三油廠。

磷脂酶A1(Lecitase Ultra):諾維信(中國)生物技術有限公司;鉬酸鈉:上海華誼集團上硫化工有限公司;硫酸聯氨:天津市基準化學試劑有限公司。

1.2 主要儀器與設備

UV-260型紫外分光光度計:上海美譜達儀器有限公司;SC-3614離心機:安徽中科中佳科學儀器有限公司;752型分光光度計:上海美譜達儀器有限公司;pHS-3C精密酸度計:上海雷韻試驗儀器制造有限公司;TL-1A型污水COD速測儀:東菀市興萬電子廠;微孔無機陶瓷膜過濾組件:合肥強瑞技術有限公司;馬弗爐:合肥日新高溫有限公司;DF-101S焦熱式恒溫加熱磁力攪拌器:西安波意爾有限公司;恒溫水浴鍋:北京東方精瑞科技發展有限公司。

1.3 理化指標的測定

GB 5530—1998《油脂酸價和酸度測定》、GB/T 5538—1995《油脂過氧化值的測定》分別進行磷脂、酸值和過氧化值測定;GB/T 5538—2008《植物油脂含皂量的測定》進行含皂量的測定;水洗廢水中殘油含量的測定:參考文獻[11];磷脂含量的測定:參考文獻[12]、文獻[13];油相中 pH 的測定:參考文獻[14]進行。

1.4 蒸汽消耗量的計算

式中:Q為熱量/kJ;Δvh為汽化熱/kJ/kg。

熱量的計算公式:Q=Δt×m×C

式中:C為比熱容/kJ/kg;m為質量/kg;Δt為溫度差/℃

表壓300 kPa絕對壓力200 kPa查表可得Δvh是2 204.6 kJ/kg。

1.5 膜處理參數選擇

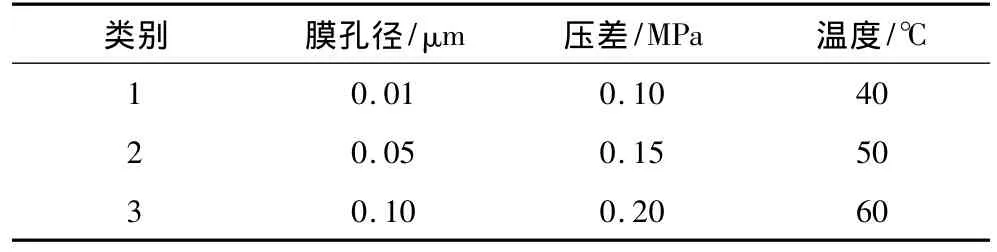

表1 選擇陶瓷膜的膜孔徑、過濾壓差、溫度對COD的去除效率最佳的參數

1.6 酶法脫膠試驗

取300 g已經過水化脫膠的油,加熱到50℃,加45%檸檬酸 0.36 mL,均質 1 min,50℃水浴 500 r/min機械攪拌下維持20 min,冷卻至40℃,加入4%NaOH調至pH 5.0(此時溶液記為A溶液),再加入一定量陶瓷膜過濾后的水洗廢水,和一定量的酶液濃度,在一定的轉速條件下水浴反應數小時,然后離心分離,取上層脫膠油測其磷含量。

2 結果與討論

2.1 膜過濾條件確定

試驗確定膜孔徑為0.01μm、在操作壓力0.15 MPa、60℃條件下,無機陶瓷膜處理水洗堿煉廢水,滲透液COD為144 mg/L,油為9.1 mg/L,效果最好。

2.2 水化脫膠過程

毛油升溫至70~80℃,加入經陶瓷膜過濾后的堿煉水洗廢水為油重的10%~15%,其水洗廢水溫度約為85℃;在80~100 r/min攪拌的條件下進行脫膠反應,反應時間25~30 min,反應溫度75~85℃,然后脫膠油以5 000 r/min離心分離15 min,取上層油樣進行酶法脫膠試驗。利用蒸汽消耗計算公式可得,采用陶瓷膜過濾的水洗廢水脫膠,加工每噸大豆油可節省能量35~37 MJ即在表壓300 kPa條件下,加工每噸大豆油可節省蒸汽消耗0.016噸。

2.3 酶法脫膠條件確定

2.3.1 水添加量和水洗廢水添加量對脫膠效果的影

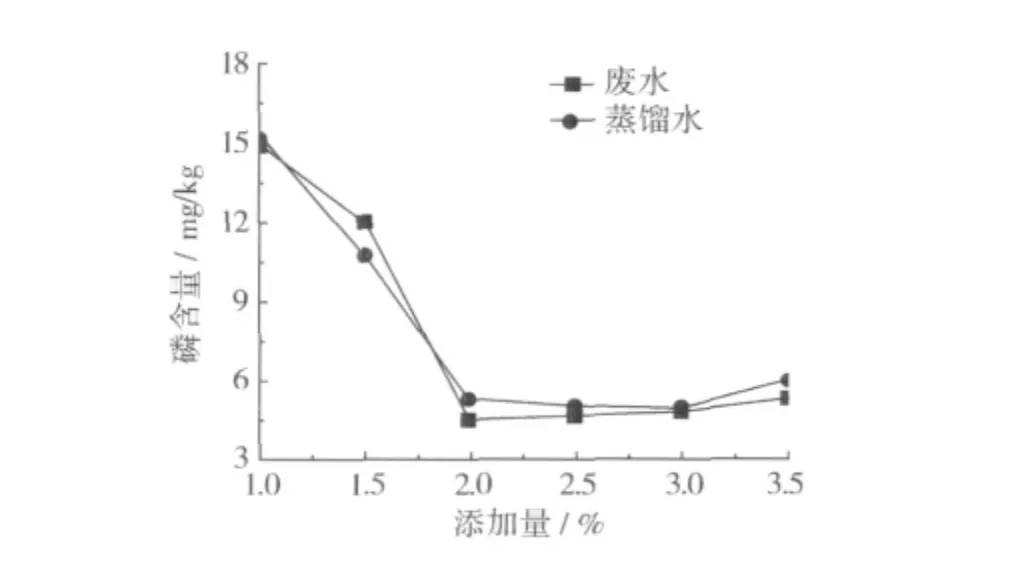

在A溶液中分別添加不用量的蒸餾水和30 mg/kg的磷脂酶,100 r/min機械攪拌條件下55℃的水浴反應3 h,然后離心分離,取上層脫膠油測其磷含量,重復上述過程,在A溶液中分別添加不用量的陶瓷膜處理后的水洗廢水,結果如圖1所示。由圖1可見,隨著蒸餾水添加量的增加,脫膠油中的磷含量逐漸下降,當添加量為3%時,磷含量最低為4.6 mg/kg。而隨著陶瓷膜處理后的堿煉水洗廢水添加量的增加,脫膠油中的磷含量逐漸下降,當添加量大于2%后磷含量基本上趨于平穩,當添加量為2%時,脫膠油中的磷含量為4.39 mg/kg,因此可見用陶瓷膜處理的堿煉水洗廢水比用蒸餾水脫膠效果好。

圖1 蒸餾水添加量和廢水添加量對磷含量的影響

堿煉水洗廢水的主要成分為水、微量油脂和堿等,水的作用是脫除水化磷脂,堿的作用一是使磷脂酸轉換成可水化的鈉鹽,從而和水相一起被分出,二是可作為電解質,中和膠體分散相質點的表面電荷,提高水化得率,同時使非水化磷脂易于脫除。

2.3.2 酶添加量對脫膠效果的影響

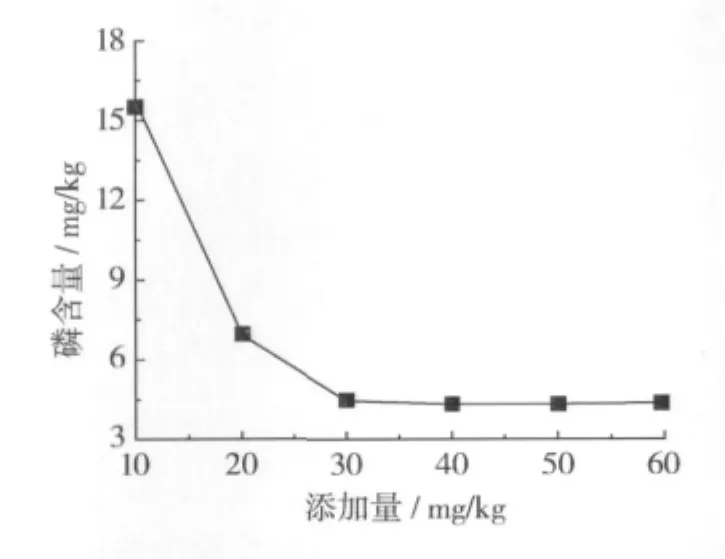

在A溶液中添加陶瓷膜處理后的水洗廢水為水化脫膠油的2%,在此基礎上分別添加不同濃度的酶液,在100 r/min機械攪拌條件下55℃的水浴反應3 h,然后離心分離,取上層脫膠油測其磷含量,結果如圖2所示。

圖2 酶添加量對磷含量的影響

由圖2可知,當固定化酶添加量低于30 mg/kg時,非水化磷脂水解率則較低,脫膠效果不理想,油中殘磷量較高,這是由于固定化載體的載酶量不夠,降低了反應速度。當固定化酶添加量高于30 mg/kg時,油中殘磷量較低且基本上趨于平穩,這說明底物已經被酶全部包圍,再增加酶量已經不能大幅度降低脫膠油中磷含量,因此,從生產成本考慮,30 mg/kg的酶添加量較為合適。

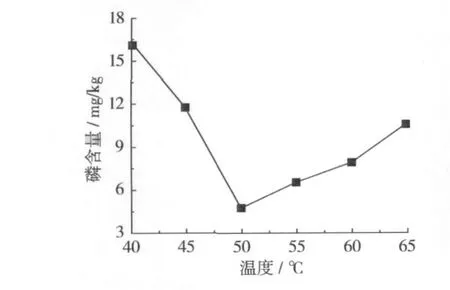

2.3.3 溫度對脫膠效果的影響

在A溶液中添加陶瓷膜處理后的水洗廢水為水化脫膠油的2%和30 mg/kg的磷脂酶,在不同溫度條件下100 r/min機械攪拌水浴反應3 h,然后離心分離,取上層脫膠油測其磷含量,結果如圖3所示,從圖3可知,隨著溫度的升高,油脂中磷含量先降低后升高,考慮到在實際生產中,加酶前要經歷一個降溫過程,生產中反應溫度控制在50℃最為適宜。

圖3 溫度對磷含量的影響

溫度影響酶的催化活力、催化反應速率、穩定性,從而影響底物的狀態以及反應體系的傳遞速度[15]。

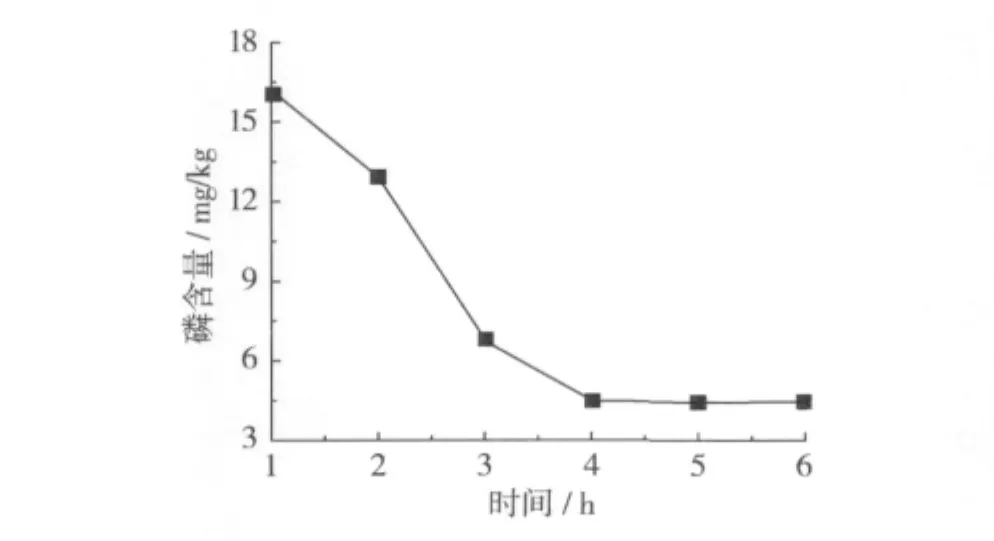

2.3.4 時間對脫膠效果的影響

在A溶液中添加陶瓷膜處理后的水洗廢水為水化脫膠油的2%和30 mg/kg的磷脂酶,在100 r/min機械攪拌條件下50℃的水浴反應不同的時間,然后離心分離,取上層脫膠油測其磷含量,結果如圖4所示。

圖4 時間對磷含量的影響

由圖4可見,隨著脫膠時間的增加,脫膠油中的磷含量逐漸下降,當時間大于4 h后,磷含量基本上趨于平穩,這是因為時間過短,底物未能充分反應,而時間過長,對工業化生產不利,因此,確定脫膠時間為4 h。

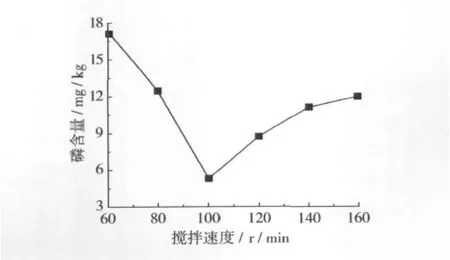

2.3.5 攪拌速度對脫膠效果的影響

在A溶液中添加陶瓷膜處理后的水洗廢水為水化脫膠油的2%和30 mg/kg的磷脂酶,在不同的攪拌速度條件下50℃的水浴反應4 h,然后離心分離,取上層脫膠油測其磷含量,結果如圖5所示,從圖5可以看出,隨著攪拌速度的增加,脫膠油中的磷含量呈先下降后上升的趨勢,攪拌速度在100 r/min時,磷脂含量最低,因此,攪拌速度100 r/min時較為適宜。

圖5 攪拌速度對磷含量的影響

攪拌速度過慢,水相不能很好地分布于油相中,使酶與油的接觸面積減小,導致脫膠效果不好;而攪拌速度過快,破壞了油水體系,使酶難以接近磷脂,反應難以進行[16]。

2.4 正交試驗

采用L9(34)正交表對無機陶瓷膜處理的油脂堿煉水洗廢水對酶法脫膠的影響因素——水洗廢水量、加酶量、溫度、時間進行正交試驗(表2),以得到磷含量較低的脫膠油。

表2 攪拌速度對磷含量的影響

表3 正交試驗設計及結果

從表3可以看出對脫膠油的磷含量影響主次順序為:廢水量>加酶量>時間>溫度,A2B2C1D2為最佳工藝條件:堿煉水洗廢水添加量2%,加酶量30 mg/kg,溫度45℃,時間4 h,按照正交試驗得出的最佳參數進行試驗,脫膠油中的磷含量為4.15 mg/kg。

3 結論

用無機陶瓷膜處理的油脂堿煉廢水進行離心分離處理后用于酶法脫膠,由單因素及正交試驗得最佳的工藝條件為:堿煉水洗廢水添加量2%,加酶量30 mg/kg,溫度45℃,時間4 h,在此條件下,得到脫膠油的磷含量為4.15 mg/kg,同時在表壓300 kPa條件下,采用陶瓷膜處理后的堿煉水洗廢水脫膠,加工大豆油可節省蒸汽消耗0.016噸/噸油。

[1]史紅文,田學達,易平貴.無機膜—SBR法處理油脂工業堿煉洗滌廢水的研究[J].工業水處理,2004,24(5):30-32

[2]倪立華,姚專.油脂精煉車間廢水處理技術[J].中國油脂,2002,27(3):37 -38

[3]周明.無機陶瓷膜[J].膜科學與技術,1992,12(2):1 -2

[4]許振良.膜法水處理技術[M].北京:化學工業出版社,2001

[5]許振良.污水處理膜分離技術的研究進展[J].凈水技術,2000(3):3-6

[6]胡學煙,汪勇,王興國.油脂中的非水化磷脂成因及去除方法的探討[J].中國油脂,2001,26(1):29 -31

[7]Katzman R.Studies of Naturally Occurring Acidic Lipid:Ionic,Surface and Membrance Properties[M].U.S.Department of the Interior,Research and Development Progress Report,1996:178

[8]Abramson M B R Katzman,C E Wilson.Aqueous Dispersions of Phosphatidylserine Ionic Properties[J].J.Biol.Chem,1964,239:4066 -4072

[9]Abramson M B,R Katzman,R Curci.Turbidimetric Studies of the Interaction of AqueousMicelles of Phosphatidic Acid wiht Cations[J].J.Colloid Sci,1965,20:777 -787

[10]田玉剛,谷克仁,陳斌斌.磷脂酶 A2用于大豆油脫膠研究[J].糧食與油脂,2009(4):15 -17

[11]萬楚筠,黃鳳洪,祝俊,等.紫外法快速測定水洗廢水中微量油的研究[J].環境工程,2007,25(6):70-72

[12]Aquot c,Hantfenne A.Standard methods for the analysis of oils,fats and derivatives[S].IUPAC,987

[13]Mehran Jahani,M.Alizadeh,M.Pirozifard and A.Qudsevali Optimization of enzymatic degumming process for rice bran oil using response surface methodology[J].LWT - Food Science and Technology 2008:1892-1898

[14]楊繼國,楊博,孟炯,等.新型磷脂酶 Lecitase Ultra用于大豆油脫膠的研究[J].中國油脂,2003,28(10):10 -12

[15]陳石根,周潤琦.酶學[M].上海:復旦大學出版社,2001

[16]倪培德.油脂加工技術[M].北京:化學工業出版社,2003.