WMS—焊接管理軟件系統

張保平

(武漢歐亞捷福焊接技術有限公司,湖北武漢 430056)

0 前言

自動化系統和操作者之間的交流對生產效率影響明顯。在工作中往往需要操作者有靈活機敏的反應速度并且需要獨立地收集數據,這對操作者個人是有難度的。WMS就是為了這個目的而研制推出的一款電阻焊機焊接管理軟件應用系統。

WMS是一個簡單、高效率的操作系統,它適合所有的焊接控制總線,是GF公司自1980年代提供集中管理的單片機電阻焊機硬件系統后,為方便用戶而匹配開發的焊接控制管理軟件。經過不斷的更新、升級,WMS的功能得到進一步的改善和擴展。最新版本以功能強大、性能優越和操作簡單于一身。極大地方便和解決了現場操作、調試人員的困難,成為不可缺少的輔助管理控制工具。

1WMS系統主要功能和特點

1.1 主要功能

監控所執行的焊點質量;安排維修保養計劃;避免常見的緊急故障;簡化編制和修改程序;優化生產線資源。

1.2 軟件特點

在當今工廠焊接生產線中,Ethernet網已被廣泛使用,用于共享生產過程的有關信息。WMS的一個特殊功能就是將編輯好的焊接數據和程序備份,發送到客戶定義的服務器和控制器。WMS可以對每日搜集到的數據進行篩選,留下有價值的部分,進行置換、調整。最終保證能更好地做好現場控制,進一步提高產品質量。

以上功能都是基于TCP/IP協議,通過互聯網,控制系統最終能為客戶提供遠距離診斷。

1.3 需要的硬件系統和支持的語言

計算機硬件配置(推薦):PCpentium××(>200MHz);硬盤(200 MB空間),帶光驅;顯示器的最小分辨率1 024×768像素;WIN95鍵盤、鼠標或匹配裝置;操作系統為WIN98/WIN2000/WIN XP。

軟件編程共支持九種語言:英語、法語、意大利語、德語、西班牙語、葡萄牙語、荷蘭語、波蘭語和捷克語。

2 系統概述

2.1 軟件操作界面常用符號和功能鍵說明

必須按照Windows窗口的操作原則來完成菜單選擇和數據訪問。特別是不能連接顯示為灰色的控制模快,因為它們沒有被激活。

按相應符號或激活相關功能鍵(見圖1),可以訪問各種功能的程序。符號和功能鍵目錄可以根據安裝選項進行變更。

圖1 軟件操作界面常用符號和功能鍵說明

2.2 軟件主頁面

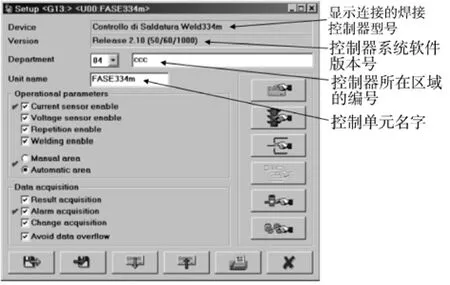

用功能鍵或圖標SETUP可進入軟件主頁面,如圖2所示。

圖2 系統主界面

在給出“Save on Disk”或“Save on Unit”指令之前,在工作期間可以改變9個加亮區的符號:Department—區域。點擊下面的菜單,選擇一個在00~99之間的數字,在其他區域訪問或修改。Unit name—控制單元名字。點擊“Unit Name”,可訪問或修改焊接控制器名字。Current sensor enable—激活焊接傳感器,激活或屏蔽電流檢測傳感器(取自變壓器次級回路)。Voltage sensor enable—激活電壓傳感器,激活或屏蔽電壓傳感器(和變壓器一次回路相連接)。Repetition enable—激活焊接循環模式,設置焊接為循環或單次模式。Welding enable—激活焊接輸出,激活或屏蔽焊接電流。Manual/Aautomatic area—手工/自動區域。報警圖表用于有效區分顯示的設備。

2.3 焊接程序頁面

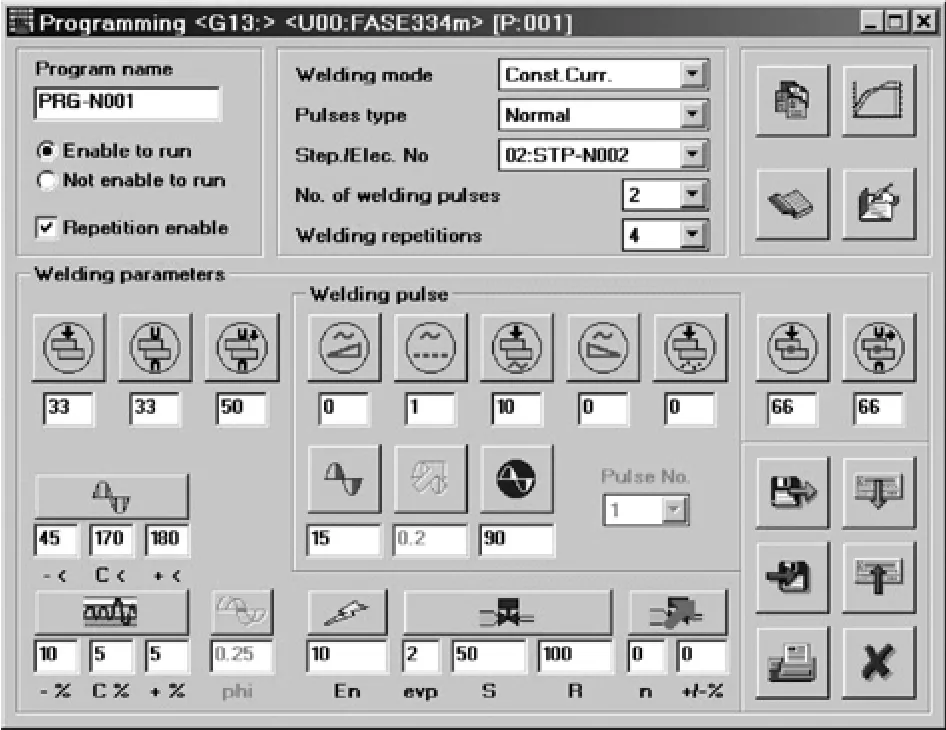

一個焊接程序的頁面如圖3所示。在輸入或編輯焊接程序前,應先設置以下選項:

圖3 一個焊接程序頁面

Enable to run/Not enable to run—激活或屏蔽選擇的程序。沒有激活的程序,即使數據正確,也無法運行。

Repetitioncycle—循環周期。設置重復焊點/單點。

Welding mode—焊接模式,可用操作模式有:Normal相位延遲模式,不檢測和調節電流;Monitor監控模式,焊接電流被監控(極限值控制),僅有診斷,無調節;Const.Curr恒電流模式,恒電流管理,控制和補償焊接電流;Seam N.縫焊模式,連續焊接(用滾軸),控制和補償焊接電流;Seam M.縫焊監控模式,帶有焊接電流監控的連續焊接。

Pulse mode—脈沖類型,可用的脈沖類型有常規和特殊兩種。常規脈沖最多可給20個脈沖,但脈沖不能被單獨管理。特殊脈沖最多可給四個脈沖,脈沖可以被分開編程。

Step/Elec.No.—臺階遞增/電極編號。焊接控制器的每套焊接程序都與16個臺階遞增程序的其中一個相對應。臺階遞增程序號從1~16。通常,焊鉗的焊接程序和相同的臺階遞增程序相對應。

No.of welding Pulse—脈沖數。脈沖數在焊接程序中設定。當在常規類型脈沖下工作時,數值1~20,在特殊脈沖下工作時,數值1~4。當脈沖數為1時,在常規脈沖和特殊脈沖之間沒有區別。

完成上述選項的設定后,可在屏幕下方格插入焊接參數。這些參數可以在對話框中通過雙擊參數符號被直接插入;或在相關區域激活參數符號后,點擊符號,打開另外小窗口,插入適當數值。為了正確選擇參數,必須了解參數量的使用標準(預壓時間、壓力、壓力變化等)。

3 基本功能說明

3.1 編程功能

在設定狀態下,可通過系統指導進行焊接程序的編輯。在幫助功能下,能按照焊點類型和材料提示參考的參數。并能在不同的網絡程序之間迅速轉換。

3.1.1 編輯電極修磨補償值

可創建電極壽命補償曲線。該功能能夠更改、編輯、存儲、恢復參數,包括電流、壓力值;并自動創建一個圖表顯示出來。

下面通過實例了解WMS如何創建、更改臺階遞增程序。

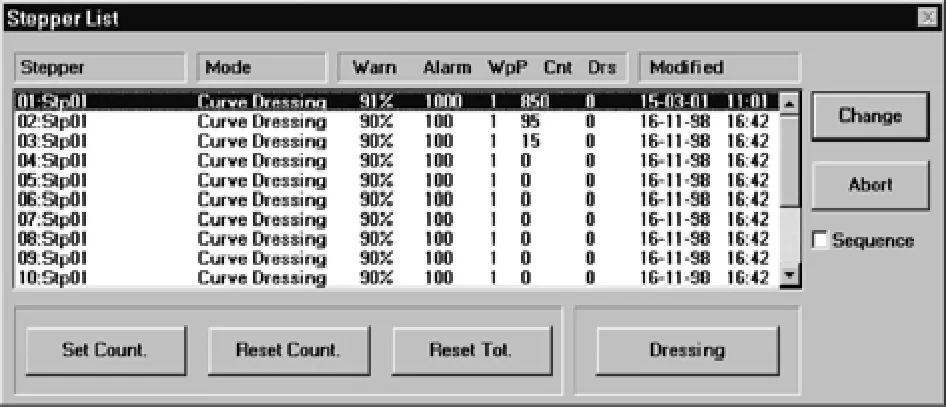

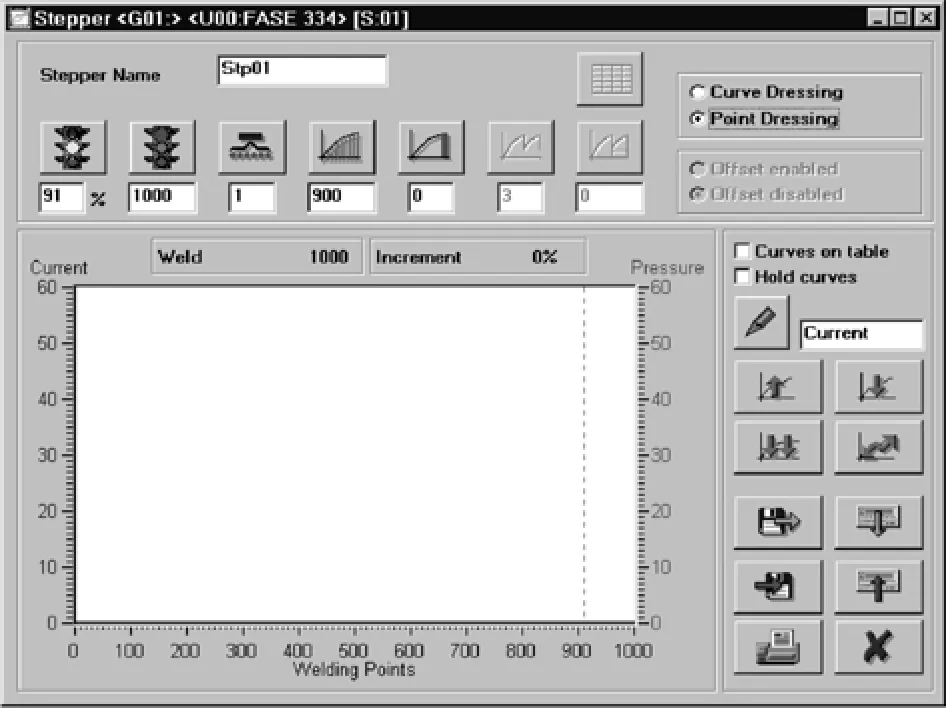

通過點擊圖標“stepper”,打開臺階遞增程序的目錄(見圖 4),選擇遞增器程序(見圖 5),點擊“Create”(創建)或“Change”(更改)(如果沒有遞增器程序,需要創建一個臺階遞增程序)。

圖4 臺階遞增程序目錄

圖5 遞增器程序頁面

(1)曲線修磨模式的臺階遞增程序。

修磨次數由使用者設定。當達到了設定的修磨次數時,提醒更換電極帽。每次修磨后,焊接電流值復位或壓力復位。在曲線修磨模式,第二個計數器用于修磨計數。當修磨計數器的焊接電流和設定值相等時,報警圖表顯示修磨計數器的焊接電流值,請求更換電極。通過計數器復位按鈕,復位修磨計數器的焊接電流值。在每個修磨或電極更換前,參數值達到了警告極限會產生警告信息(E001和E002)。當焊點數達到了設定值會產生報警信息(E049和E049),需要修磨電極或更換電極。設定修磨曲線時,警告極限以百分比值來設定。

(2)改變曲線終端值(保留曲線選項)。

在臺階遞增程序更改窗口,有一個由對話框控制的保留曲線選項。在曲線修磨模式的臺階遞增程序中,曲線終端值說明要進行電極修磨。

在“保留曲線”模式,兩種臺階遞增曲線的操作相同(電流增量和壓力增量),如果臺階遞增程序是壓力遞增模式,狀態保持不變,將分析臺階遞增程序設置為電流遞增模式。保留曲線選項允許臺階遞增曲線定義兩個不同的中間值,作為報警臨界值。

(3)終止保留曲線選項。

如果終止“保留曲線”選項,當重新計算新電極壽命的遞增量,報警極限值變換時,從坐標柱原點到新的報警極限值的曲線坡度保持不變。

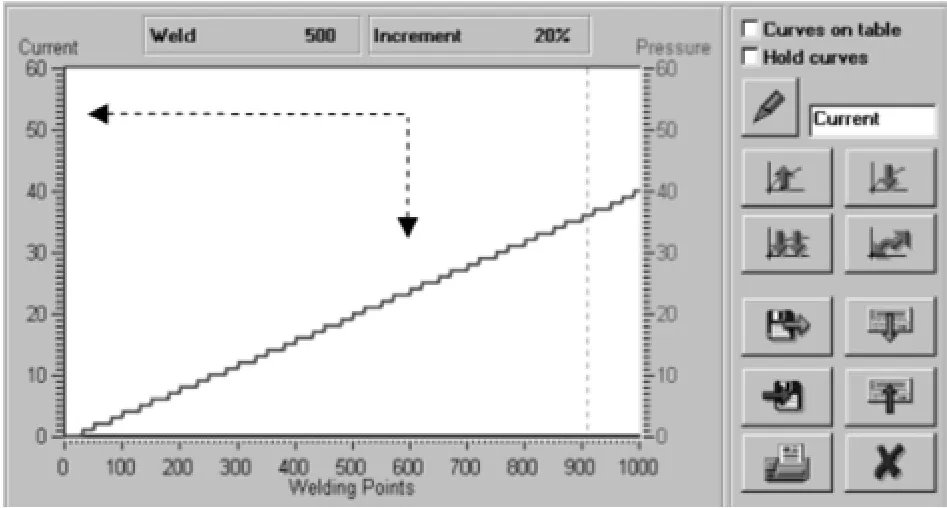

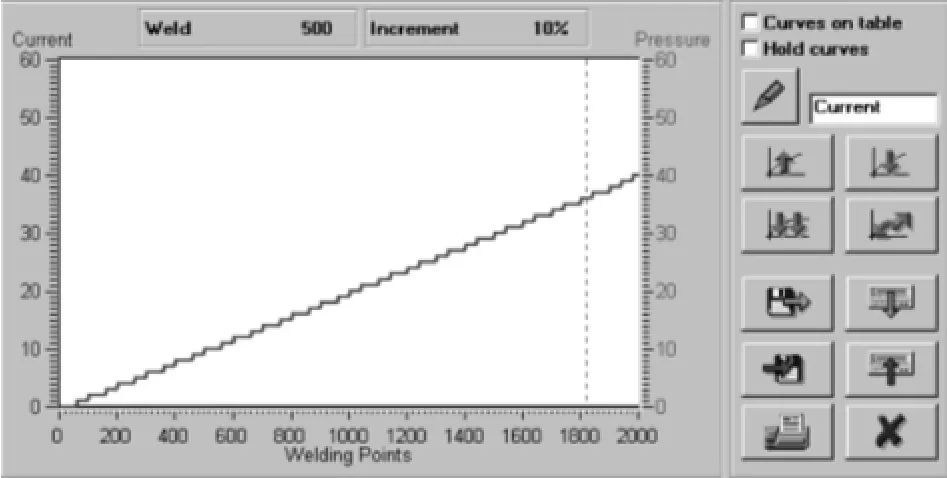

例如:如果想在電極壽命期間內使焊接電流線性遞增,尋找電極所能焊接的點數。曲線的首個設置是焊接1 000個點,電流線性遞增40%,焊接500個點時,電流遞增20%(見圖6);曲線的第二個設置是焊接2 000個點,電流線性遞增40%,當焊接500個點時,電流遞增10%(見圖7)。

圖6 焊接電流線性遞增(焊接1 000個點,電流線性遞增40%;焊接500個點時,電流遞增20%)

圖7 焊接電流線性遞增(焊接2 000個點,電流線性遞增40%;焊接500個點時,電流遞增10%)

3.1.2 焊點參照表

操作者能創建一個數據表,其中包含每一個焊點的CAD代碼;機械手或焊接控制器能自動辨認并執行焊點操作。焊點代碼有一個檢索號;借助輸入/輸出總線,在機械手和控制器之間交換。當選擇了一個焊點時,數據將直接傳送到所有執行設備。

3.1.3 復制程序和點數

借助于網絡傳輸方法,焊接數據和程序可以從一臺控制器復制到另一臺控制器。因此,控制編程將更安全和更快捷。

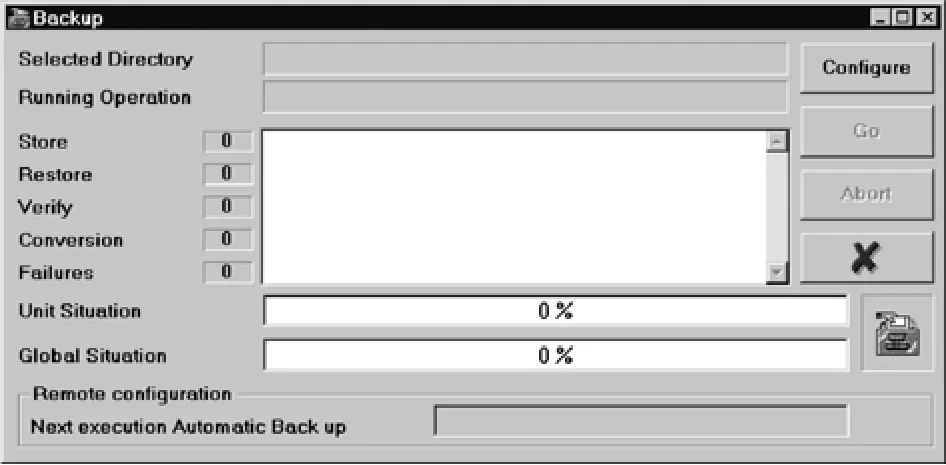

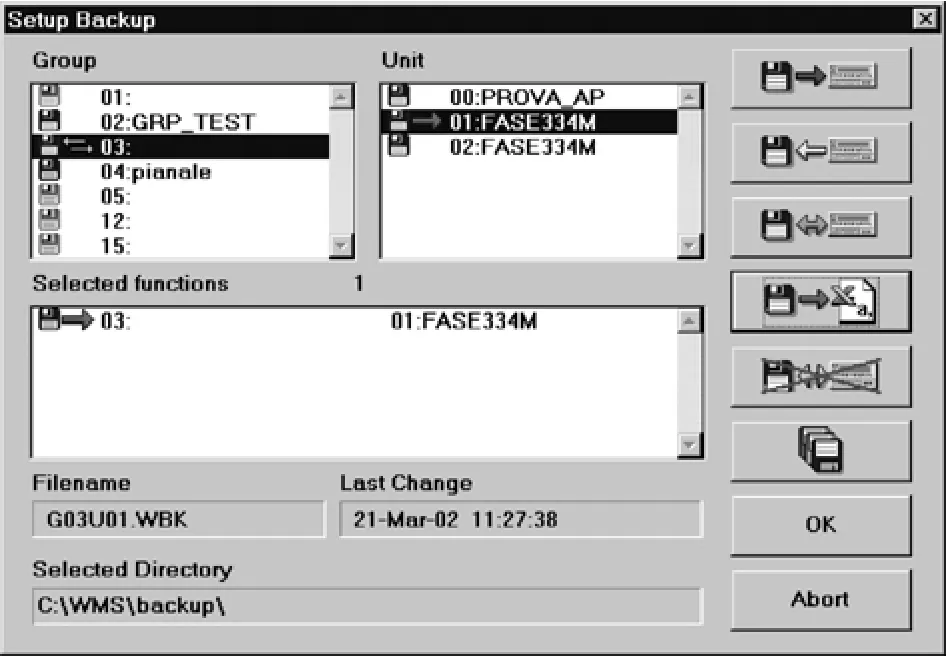

點擊“Configure”進入Windows菜單,定義將要被儲存的目錄。選擇驅動和目錄,點擊“OK”,打開“備份設置”窗口(見圖8)。“備份"時,在Group和Unit窗口,選擇焊接控制器(見圖9)。

圖8 “備份設置”窗口

圖9 Group和Unit窗口

3.1.4 修復程序

可存儲所有的操作數據到WMS系統或一個外部裝置,這樣就能在一個短時間內修復因意外和不正確的修改導致的程序錯誤。

3.2 診斷功能

3.2.1 點焊和報警分析

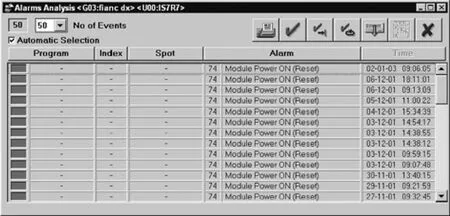

系統可提供焊點的實時分析圖,并包含所有主要的參數,存儲最后50~500個報警信息,包括時間日期和報警內容,如圖10所示。通過這個功能,可以在網絡中查找焊接控制器的報警記錄,在程序中定義事件號或復位一些報警信息。程序欄顯示報警種類的相關顏色。系統有復位報警功能,并能存儲和打印這些報警內容。

例如:焊接報警的分析。

進入菜單分析已發生的焊接情況。這個功能可以給出電極臺階遞增計數器與焊鉗電纜計數器的數字化顯示或圖表式顯示。

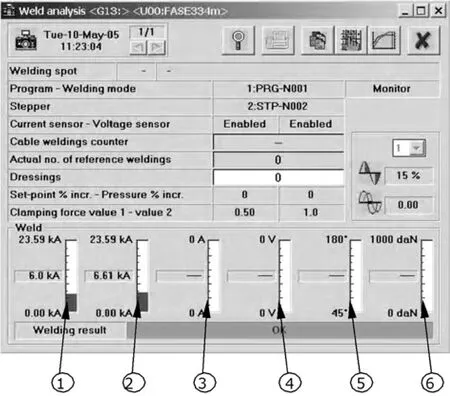

數字表示已焊接次數占報警極限值的百分比值。根據不同的狀態,框格顯示不同的顏色,如圖11所示。框格從左到右依次為:

圖10 報警信息

圖11 報警狀態框格顯示

①Current set-point設置電流,顯示焊接程序中電流設定值;②Measured secondary current二次電流測量值,顯示焊接電路二次電流實際測量值;③Measured primary current一次電流測量值,顯示焊接電路的一次電流實際測量值;④Measured primary voltage一次電壓測量值,顯示焊接電路的初級電路電壓測量值;⑤Conduction angle導通角,顯示焊接時的實際導通角 45°~180°;⑥Measured electrode force 電極壓力測量值,通過壓力傳感器顯示實際的焊接壓力值0~1 000 daN。

3.2.2 網絡和輸入/輸出口信號分析

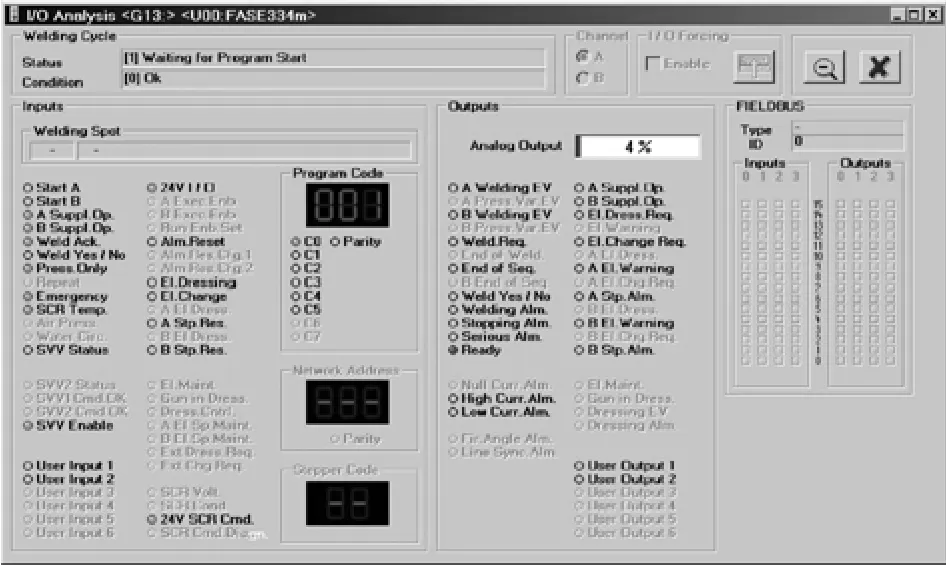

該功能可以仔細快速地分析診斷網線的完整和通信量的大小,并顯示每一步功能。實時顯示輸入輸出狀態。這個功能幫助辨認操作周期內的不規則信號,減少尋找和診斷故障的時間。

在主菜單中選擇目錄“I/O分析”或使用功能鍵,即時顯示焊接控制器輸入信號和輸出信號的邏輯狀態。

網絡傳輸可用時,邏輯狀態即時更新。輸入信號和輸出信號的邏輯狀態與焊接控制器的配置有關,不可用的功能其顏色是灰色的。I/O信號分析窗口顯示如圖12所示。

圖12 I/O信號分析窗口顯示

3.2.3 電極報警

該功能較好地節約了電極維護時間,它提醒操作者電極已經到了預報警狀態,并自動連接到修磨狀態和更換狀態。該功能與統計數據相關,諸如電極的磨損率(單位:%)、焊點數和產量等。

3.2.4 焊接控制結構

它直接影響焊機自診斷功能。控制需要一個確切的辨認地址。能開通或關閉電流傳感器,也能編制16個診斷和點數的報警。

3.3 監控功能

監控系統提供動態信息給所有連接在WMS網上的裝置和模塊。

3.3.1 報告

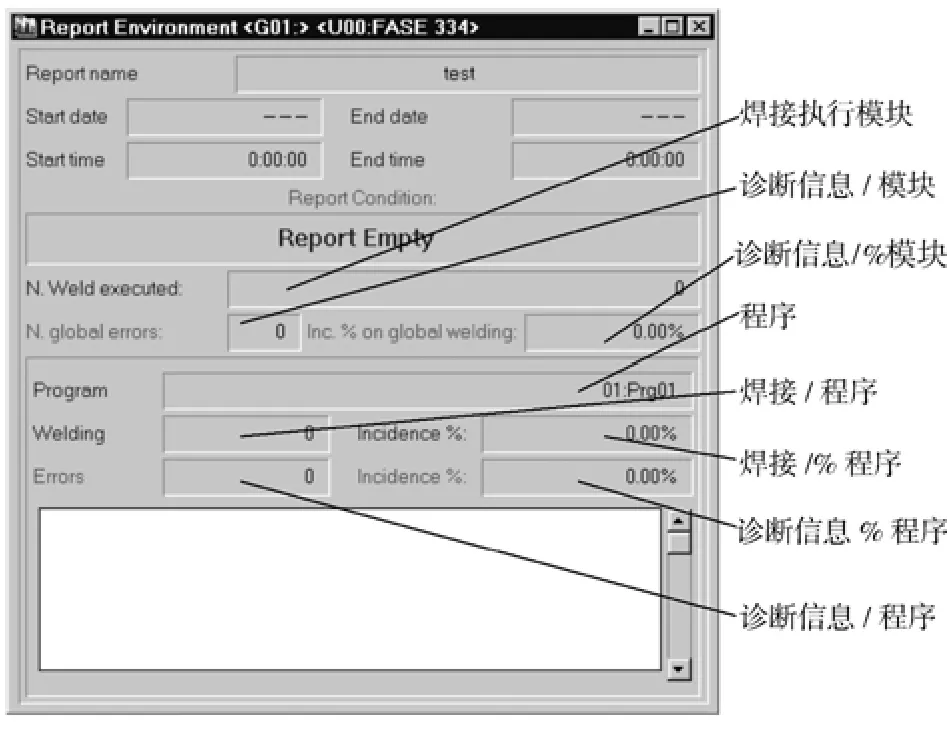

收集、分類報警的內容可得到如圖13所示的數據報告。它們的類型和統計密切相關。對應每種控制可得到以下信息:規定時間段的焊點總數;報警總數;在焊接操作過程中的錯誤率;在每一個程序下的報警數量;在每個程序的一系列報警中每種報警所占的百分率。

3.3.2 數據采集(選擇項)

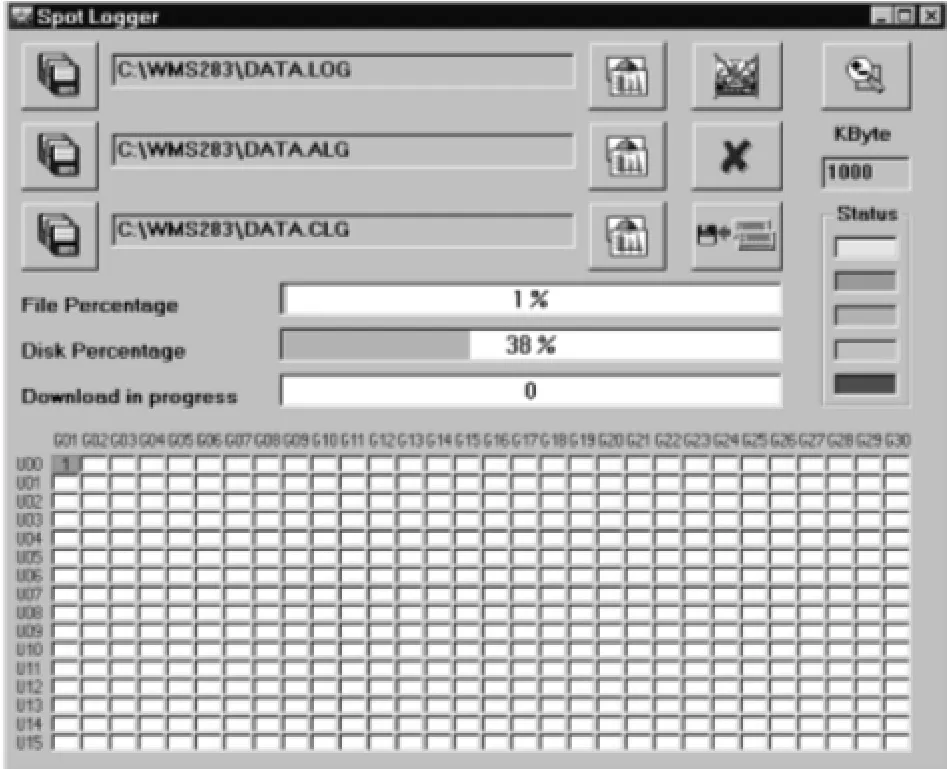

WMS數據收集功能是一個用于收集每次焊接結果的工具,焊接控制器的報警記錄和更改記錄以.TEXT格式儲存,用于后續分析。數據的存儲符合CSV標準。此功能可以自動或手動下載,通過狀態指示,顯示操作過程。當焊接控制器記錄卡將滿時,為了避免數據丟失,可以停止焊接過程。

如圖14所示,窗口的最上方包含用于配置這項功能的圖標,下面是硬盤、文檔的狀態指示,狀態框的顏色和焊接控制器當前的操作狀態有關系。窗口下方的部分是一個圖表,記錄焊接控制器的數據收集情況。

3.4 聯網與網絡管理

圖13 監控數據報告界面

圖14 數據收集狀態顯示

工業以太網是未來工業控制網絡的發展方向,作為網絡控制系統的一種新型數據傳輸技術,工業以太網具有組網靈活、結構清晰、便于維護等優點,適合組建大型的工業網絡。目前,工業生產中已廣泛應用現場總線,在相當長的一段時間內,現場總線將繼續在工業現場應用,因而現場總線及工業以太網將共同存在于工業現場控制領域。

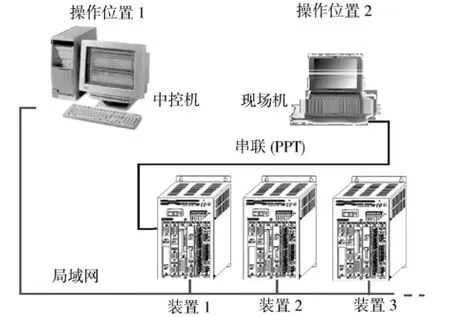

電阻焊機聯網系統借助于工業以太網,將現代化的管理手段與先進的信息技術應用于生產中,有效地提高了現場管理功能,滿足汽車工業自動控制化的發展,同時這些手段和技術應用于焊裝生產線,對企業的管理和決策有著非常重要的意義。

電阻焊機聯網系統通過WMS焊接管理軟件,可實現網絡系統管控一體化,解決了網絡系統消息通信的實時性、確定性和可靠性問題,實現了對離散群控焊機的多點實時監控,將數據庫與網絡通信技術應用于該系統,實現數據采集、信息傳輸、參數查詢和參數編程等功能。可實現實際數據管理和電網限容或三相平衡功能,控制三相電力的功率平衡,實際焊接數據由網絡管理器周期性地從焊接控制器讀取并整理,上位機則周期性地從網絡管理器讀取,然后進行顯示、存儲。

WMS系統將組態技術應用于監控界面設計,監控界面按照焊接車間焊接生產線實際分布顯示焊機的工作狀態,每臺點焊機在上位機軟件中顯示的位置與車間實際位置一致,方便用戶對設備進行維護。以太網節點上的每個焊接控制器通過WMS軟件系統可以實時了解現場設備的工作情況。對加快焊接程序的編制、縮短現場調試時間及焊接過程焊機信息的準確獲取具有重要應用價值。聯網和網絡管理如圖15所示。

圖15 聯網與網絡管理

WMS的數據和控制命令通過兩種通信網絡傳輸執行:(1)10 Basis T 以太網(IEEE802.3)。以太網是標準的100 Mbps通信網,它廣泛使用在辦公自動化上。借助此網絡,一個PC控制主機能和127個焊接控制器互連。連接器標準為RJ45。(2)PROFIBUSFMS網(DIN19245)。通過一個PROFIBUS-FMS卡連接,每個卡支持連接50個焊接控制器。數據交換速度500 kbps,最大線控長度600 m。

3.5 其他應用

(1)WMS脫機使用。

WMS程序也可在無網卡時運行在計算機內。使用任何計算機在辦公室內修改編程后,用U盤將修改的程序通過WMS裝入實際的焊接控制器。

(2)SPP(點對點)。

這種模式無需網絡,擴展了編輯程序到機器的能力。SPP協議通過一個特別的適配電纜,允許直接連接一個控制器和一個筆記本電腦。