全自動光刻機的同步控制方法

宋麗娟,宮 晨

(中國電子科技集團公司第四十五研究所,北京 100176)

全自動光刻機的同步控制方法

宋麗娟,宮 晨

(中國電子科技集團公司第四十五研究所,北京 100176)

對于一種包含多個相對獨立又彼此干涉機構的全自動光刻機,設計合理的控制方法才能使各個機構高效而穩定地協同工作。按照機械結構將設備劃分為4個控制對象,采用同步控制方法使這4個對象實現并行工作。這種控制方法相對于順序執行工藝流程的方式,極大地提高了設備的運行效率。而且,這種同步控制方法也可適用于具有類似控制要求的其他設備。

多機械手;同步控制;全自動光刻機

隨著半導體設備自動化水平不斷提高,效率已成為衡量全自動設備性能的重要指標之一。因此,如何設計一套安全、穩定又高效的設備控制系統,是半導體設備研發工程師設計軟件系統時考慮的重要因素。在全自動掩模光刻設備中,通常包含工作臺、預對準臺和機械手等多種結構,本文介紹了一種包含多個機械手的全自動光刻掩模機的軟件系統的同步控制方法。

1 設備同步分析

1.1 設備結構

一種全自動掩模光刻機的結構如圖1所示,它由取料盒、收料盒、預對準臺、工作臺和兩組機械手構成,是一個包含3個機械手的全自動設備,包括了左側的聯動機械手臂(雙臂機械手)和右側手臂(單臂機械手)。單、雙臂機械手是兩組看似獨立又彼此干擾的機構,其中雙臂機械手是在X1軸和Y1軸上的二維運動;而單臂機械手僅進行X2軸上的一維運動。兩組手臂均進行點位運動,雙臂機械手的X1軸運動點位為P1~P4,Y1軸運動點位為 P5、P6;單臂機械手的 X2軸運動點位為 P7~P10。

該設備的主要工藝流程:單臂機械手從取料盒取片送至預對準臺,在預對準臺完成料片的預對準,再由雙臂機械手將預對準臺上已完成預對準和工作臺上已完成曝光的料片分別送至工作臺和收料盒,送到工作臺的料片再進行曝光工藝,完成曝光后再被送至收料盒。

圖1 設備結構圖

1.2 并行時序

如果采用順序執行工藝的方式,即取片→預對準→送片→曝光→送收料盒的流程來完成一次工藝流程,工藝周期非常長。而對于這樣一臺全自動設備來說,這樣的生產效率過于低下。因此,分析該設備各機構的工藝動作,使各機構能夠最大可能地并行工作,是提高設備效率的有效途徑。

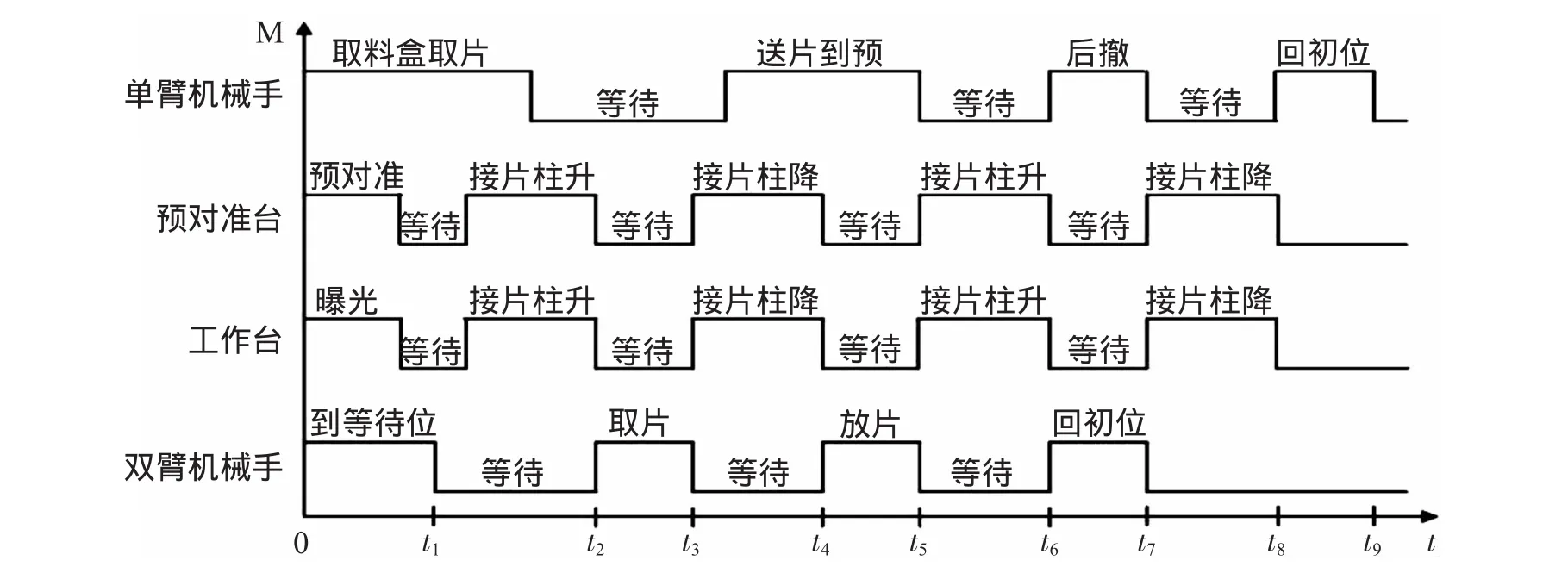

圖2 各機構的并行時序圖

運行時序圖是一種能夠有效地體現各機構在同一時間段內的同步動作、指示出其下一時間段運動所需的必要條件的示意圖。設計出正確的運行時序圖是設備同步控制成功的關鍵,依據運行時序圖,能夠清晰的將同時運動的機械部件劃分成獨立的軟件控制模塊,模塊間的并行同步控制即是設備的同步控制。

對于圖1所示的多機械手全自動光刻設備,單臂機械手、雙臂機械手、工作臺、預對準臺可以并行協同工作,其運行時序圖如圖2所示。從時間軸看,從0~t9是完成一片料片工藝過程的最小單位,在這個時間段內,各個機構并行協同完成一次工藝流程。以下用圖2中的一部分來說明各機構如何并行協同工作:當預對準臺完成預對準后,預對準臺的接片柱將料片抬起;同時,工作臺也完成了曝光工藝,工作臺的接片柱也將料片抬起,這時雙臂機械手才可以在預對準臺和工作臺同時取片。接著,當預對準臺和工作臺的接片柱都降下后,雙臂機械手才可以去工作臺和收料盒送片。同樣的,放片流程中各機構的協同工作過程與上述描述類似。

1.3 干涉點分析

設備的多機構并行協同工作時,各機構之間存在著多個干涉點。要保證設備運行的正確性,必須根據設備的機械設計結構及運行時序圖,準確地整理出這些干涉點,以規避干涉點給設備運行帶來的不安全因素。各機構間的干涉點歸納為:

(1)雙臂機械手和單臂機械手。X軸方向——雙臂機械手在P1或P2點位的時候,單臂機械手才可以運行至P7和P8;而當單臂機械手在P9或P10點位的時候,雙臂機械手才可以運行至P3和P4;Y軸方向——雙臂機械手進行取放片工作時,它運行在P5點;而當工作臺在曝光工藝準備機曝光過程中,它必須運動至P6的位置。

(2)雙臂機械手和預對準臺、工作臺。預對準臺完成預對準并抬升接片柱,同時工作臺完成曝光并抬升接片柱后,雙臂機械手才可以進入預對準臺和工作臺接片;而預對準臺接片柱降下、工作臺接片柱降下且掩模板架在高位時,雙臂機械手才可以進入預對準臺和工作臺送片。

(3)單臂機械手和預對準臺。預對準臺接片柱降下時,單臂機械手才可以到預對準臺送片或者從P7點回到P9點。

2 同步控制方法

2.1 模塊的同步設計

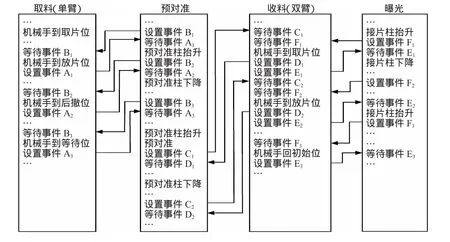

為了實現設備各機構正確的協同并行運動,依據上述的同步分析,設計了如圖3所示的同步控制方案:將單臂機械手、預對準臺、雙臂機械手和工作臺4個機構分別設計為取料、預對準、收料和曝光4個運動模塊,并設計了故障監控模塊以保證異常時各運動模塊能夠正常結束。這5個模塊分別創建5個對應的后臺控制線程。

實現線程同步的方法有臨界區、信號量、事件和互斥量4種方式,其中事件(CEvent)是在內核模式下工作,適用于一個線程等待另一個線程完成某任務。在該設備中,雙臂機械手和預對準臺、工作臺以及單臂機械手有干涉點,同時,單臂機械手和預對準臺、雙臂機械手也有干涉點。因此,要避免它們彼此沖突,一個部件在干涉點的時候,另一個部件就需要等待干涉源消失,而事件對象能夠完成這種線程之間的互相等待。

4 個運動模塊的線程內部都采用串行工作結構,各運動模塊間通過事件對象實現同步,而運動模塊與故障模塊間通過退出變量進行交互。當某運動模塊出現故障時,通知故障模塊異常發生,故障模塊再將異常反饋給其他的運動模塊,其依據異常類型將運動暫停或將模塊安全退出。

圖3 設備同步控制模塊

2.2 利用事件對象實現線程的同步

對上節中提到的三組機構間的干涉點,設計了兩種解決干涉的方法。單臂機械手和雙臂機械手都是點位運動,它們在某些點位會互相干涉,可以為兩組手臂分別設計兩個變量(分別為單臂機械手安全和雙臂機械手安全)來保證同步運行時的安全。當單臂機械手在P9和P10時,雙臂機械手安全;當雙臂機械手在P1和P2時,單臂機械手安全。而對于單臂機械手和預對準臺、雙臂機械手和預對準臺、工作臺之間的干涉,則利用事件對象來實現這些線程間的同步。

2.2.1 事件設計

4 個運動線程事件的具體定義:

●單臂機械手和預對準臺之間的事件對象定義

A1:SingleArm_PreClib_Drop_Event(單臂機械手通知預對準臺已到放片位)

A2:SingleArm_PreClib_Evacuate_Event(單 臂機械手通知預對準臺已到后撤位)

A3:SingleArm_PreClib_RWait_Event(單臂機械手通知預對準臺已到取料等待位)

B1:PreClib_SingleArm_Drop_Event(預對準臺通知單臂機械手可以到放片位)

B2:PreClib_SingleArm_Evacuate_Event(預對準臺通知單臂機械手可以到后撤位)

B3:PreClib_SingleArm_RWait_Event(預對準臺通知單臂機械手可以回取料等待位)

●雙臂機械手和預對準臺之間的事件對象定義

C1:PreClib_DoubleArms_Pickup_Event(預對準臺通知雙臂機械手到預對準臺取片位)

C2:PreClib_DoubleArms_ToWrkTbe_Event(預對準臺通知雙臂機械手可去工作臺)

D1:DoubleArms_PreClib_Pickup_Event(雙臂機械手通知預對準臺已到預對準臺取片位)

D2:DoubleArms_PreClib_ToWrkTbe_Event(雙臂機械手通知預對準臺已到達工作臺)

●雙臂機械手和工作臺之間的事件對象定義

E1:DoubleArms_Wrk_Pickup_Event(雙 臂 機 械手通知工作臺已到工作臺取片位)

E2:DoubleArms_Wrk_PickupBack_Event(雙 臂機械手通知工作臺取完片已離開)

E3:DoubleArms_Wrk_DropBack_Event(雙臂機械手通知工作臺放完已回事件)

F1:Wrk_DoubleArms_Pickup_Event(工 作 臺 通知雙臂機械手取片)

F2:Wrk_DoubleArms_PickupBack_Event(工 作臺通知雙臂機械手取完片離開)

F3:Wrk_DoubleArms_DropBack_Event(工作臺通知雙臂機械手放完離開)

2.2.2 事件交互

上述事件之間的交互關系如圖4所示,4個運動線程內部是順序執行的,線程間通過事件對象來實現線程間的同步。以取料和預對準線程間利用事件對象實現線程間的同步控制為例,當單臂機械手從上料盒取完料片后,開始等待事件B1,而當預對準臺設置了事件B1后,單臂機械手才將料片送至預對準臺的放片位,并設置事件A1;預對準臺等到事件A1后,接片柱開真空并抬升,再設置事件B2;單臂機械手等到事件B2后,運動到后撤位,設置事件A2;預對準臺等到事件A2后,接片柱關真空并下降,設置事件B3;單臂機械手等到事件B3后,再回到取片等待位,設置事件A3;預對準臺等到事件A3后,再執行后續流程,至此,一次取料的流程就完成了。單臂機械手和預對準臺之間通過事件對象實現了兩個線程的同步控制,事件之間交互的正確,保證了設備的安全運行。收料線程和預對準、曝光線程間的同步過程與上述描述類似。

圖4 單、雙臂機械手、預對準臺和工作臺間的事件交互示意圖

3 結 論

對多機械手的全自動光刻機設計的同步控制方法,能夠使設備在實際工藝流程中安全、穩定且高效地運行。相對于順序執行工藝流程的方式,并行工作方式大大提高了設備的運行效率,并且,這種同步控制的方法對其他半導體設備的并行控制

設計也具有一定的借鑒價值。

:

[1]孫鑫,余安萍.VC++深入詳解[M].北京:電子工業出版社,2006.

[2](美)Michael Quirk,(美)Julian Serda著,韓鄭生 譯.半導體制造技術[M].北京:電子工業出版社,2009.384-400.

The Synchronous Control Method for A Type of Automatic Mask Aligner

SONG Lijuan,GONG Chen

(The 45thResearch Institute of CETC,Beijing 100176,China)

Abstract:For a contains several relatively independent and mutual interference mechanism of automatic mask aligner,designs reasonable control methods to make efficient and stable institutions to work together.According to the mechanical structure could be divided into four control objects,adopts synchronize control method for parallel work of these four objects.This control method is compared with the sequential execution of process,greatly improves the efficiency of equipment.Moreover,the synchronize control method also can be applied to other equipment with similar control requirement.

Keywords:Multi-manipulator;Synchronize control;Automatic mask aligner

TN305.7

B

1004-4507(2013)11-0050-04

2013-04-24