軸向柱塞泵變量機構的數學建模及控制系統仿真分析

郭杰,劉廣瑞

(鄭州大學機械工程學院,河南鄭州450001)

軸向柱塞泵是液壓系統中常用的動力元件,在工業領域有著廣泛的應用。伴隨著信息技術的發展,軸向柱塞泵的數字化控制是未來的發展趨勢。而對軸向柱塞泵變量機構系統進行數學模型的建立和控制仿真,是分析其動態性能和實現軸向柱塞泵數字化控制的前提和基礎。

文中分析的CY14-1B軸向柱塞泵是我國自主研發的、應用廣泛的軸向柱塞泵,對其變量機構控制進行研究,有很好的經濟意義和理論價值。

1 軸向柱塞泵變量機構工作原理

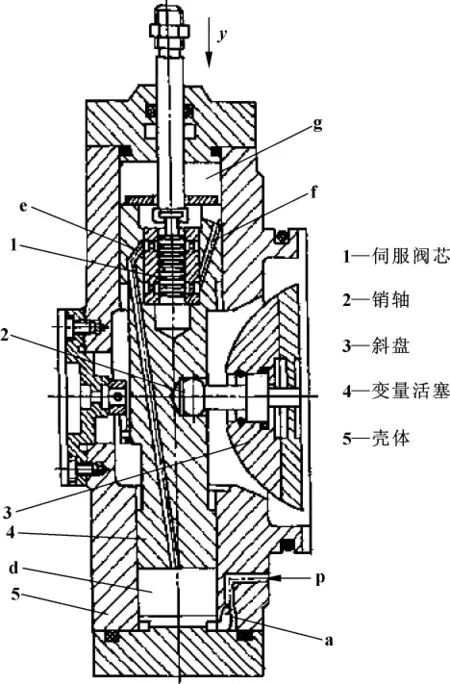

CY14-1B軸向柱塞泵變量機構的結構如圖1所示,油泵出口的壓力油經p通道進入變量活塞4的下腔d,當伺服閥芯1向下運動時,通往上腔g的閥口打開,液壓油通過通道e進入變量活塞的上腔,由于上腔活塞的受力面積大于下腔的面積,變量活塞將向下運動,這時通過銷軸2連接在變量活塞上的斜盤3將隨變量活塞的運動而改變傾角。同樣,當伺服閥芯1向上運動時,通道f與上腔接通,上腔的液壓油在下腔d壓力的作用下將通過通道f流入油箱,這樣變量活塞將向上運動,從而帶動斜盤改變傾角。

圖1 CY14-1B軸向柱塞泵變量機構結構圖

2 變量機構的數學建模

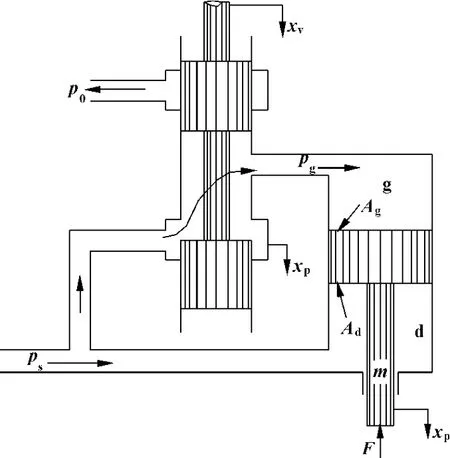

由上述介紹可知,變量泵的變量機構,可以簡化為一個三通閥控的差動液壓缸,其中變量活塞的運動也會帶動伺服閥體的運動,這樣伺服滑閥的開度是閥芯的運動與變量活塞運動的線性疊加,其物理模型可以簡化成如圖2所示。

圖2 軸向柱塞泵變量機構物理模型圖

其中外力F為斜盤施加給變量活塞的外力,方向與活塞的運動方向相反,其大小受負載影響,在該系統中它屬于負載干擾。pS和p0分別為變量泵出口壓力和油箱液體壓力,其中p0≈0。

2.1 系統動力學方程的建立

由圖可知閥口開度與閥芯位移xv和活塞位移xp的關系式為:

其中:x為閥口的開度。根據滑閥的流量方程:

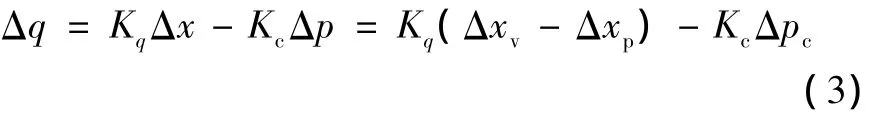

其中:Cd為孔口流量系數,Δp為閥口前后的壓力。使用泰勒展開將其線性化,得到增量形式的線性化流量方程:

式中:Kq為流量增益,,Kc為流量-壓力系數,。對系統的g腔應用流量連續方程,同時考慮到液體的可壓縮性和內部泄漏問題,可得:

式中:Cip為液壓缸控制腔的內部泄漏系數,βe為液壓系統的綜合彈性模量。根據系統的動力學特征,可建立變量活塞的動力學平衡方程為

式中:Be為活塞與負載的黏性阻尼系數,m為變量活塞的質量,可假設供油壓力ps為常數,因此方程(3)、(4)、(5)的增量拉普拉斯變換分別為:

2.2 變量機構傳遞函數的建立

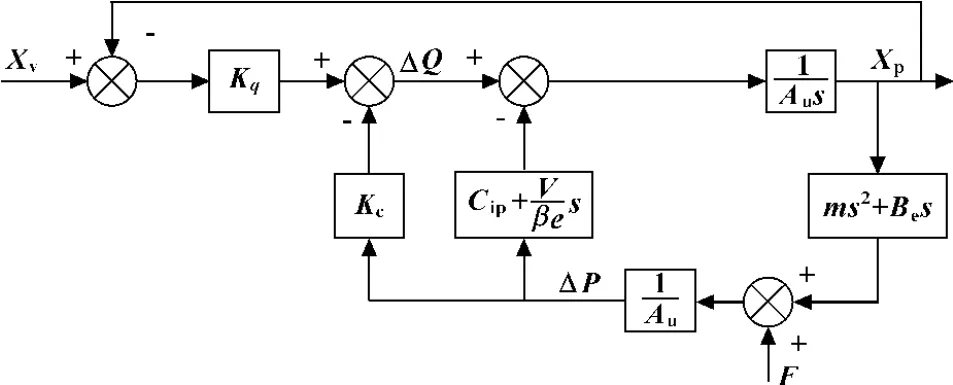

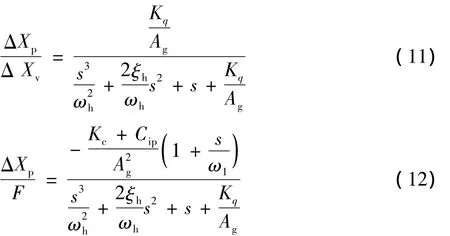

由以上的拉普拉斯方程,可以畫出系統的傳遞函數方框圖,如圖3所示。

圖3 變量機構傳遞函數方框圖

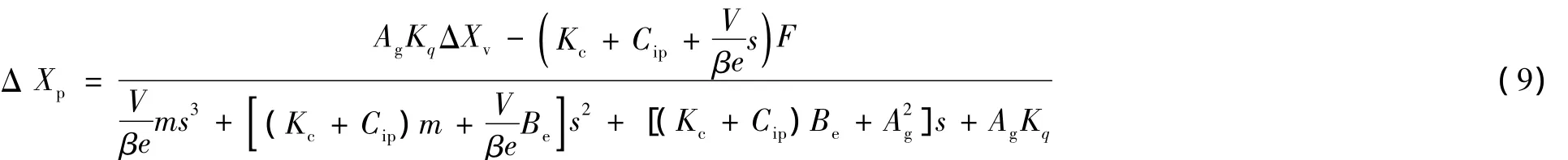

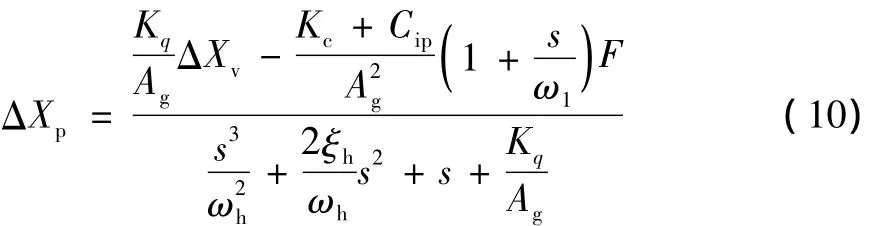

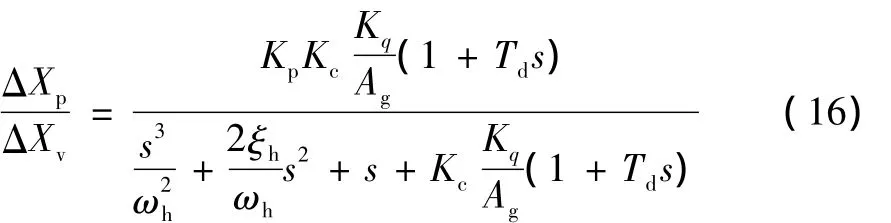

由傳遞函數方框圖可知,系統的輸入由兩部分線性疊加而成,分別為閥芯的位移量和干擾外力的作用,輸出為變量活塞的位移量。由拉普拉斯增量方程(6)、(7)、(8),消去中間變量ΔQ和ΔPc,即控制腔的流量增量和壓力增量,可以得到輸入和輸出之間的關系式,經過計算可得:

令Kh為液壓彈簧剛度:

式中:ωh為液壓固有頻率,;ξh為阻尼比,;ω1為一階微分環節的轉折頻率,式 (10)可分解為伺服閥芯的位移量所對應的輸出和外力作用下的輸出,其分別對應的傳遞函數為:

限于篇幅,文中著重討論閥芯位移對系統輸出的影響及其控制性能的分析。

3 變量機構的控制性能分析和仿真

在對控制系統的仿真和分析中,以MATLAB為工具,結合系統的特點對系統進行分析。首先對系統本身的性能進行分析,然后為改善控制性能引入相應的校正裝置。

3.1 閥芯位移與活塞位移傳遞函數的仿真和分析

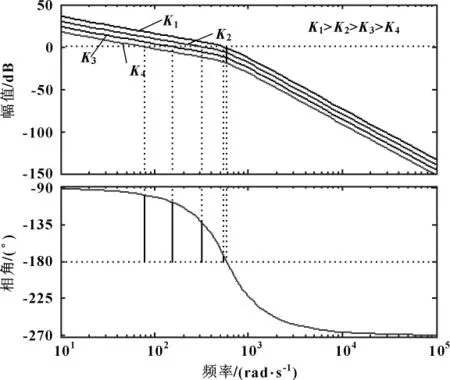

由傳遞函數方框圖可知,閥芯位移和變量活塞位移關系是一個有單位負反饋的閉環傳遞函數,這里首先畫出系統的Bode圖,分析系統的穩定性,由公式(11)可推導出其開環傳遞函數為:

可以看出系統為Ⅰ型系統,從而可以得知系統對于階躍響應的穩態誤差為0。

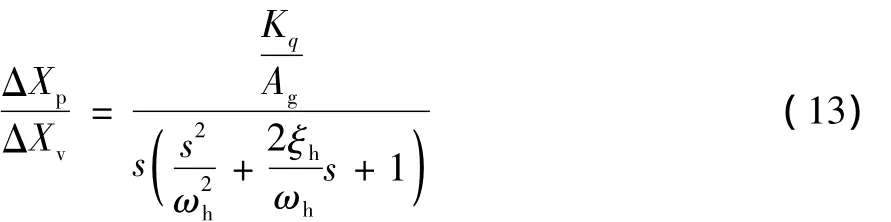

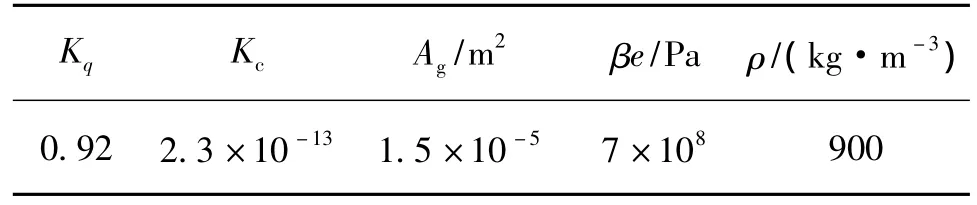

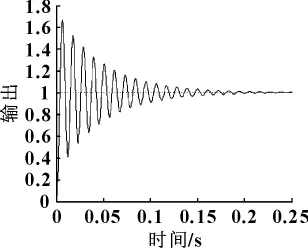

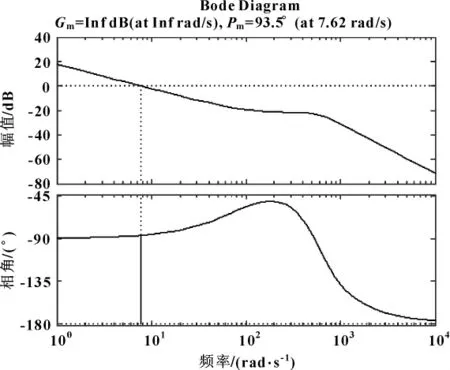

表1為系統的部分重要參數,將各個系數代入式(13)中,在MATLAB下進行仿真,可得到系統的Bode圖,見圖4。

表1 部分相關參數表

根據Bode圖,可以看出系統是相對穩定的,但是由于系統增益較大,系統的穩定性裕度較小,相位裕度和幅值裕度分別為7.49°和1.28 dB,因此一般情況下,系統的輸入并不是閥芯的位移,而是通過一定的傳動裝置使閥芯移動,這樣便可以降低系統的增益、提高系統的穩定性。

圖4 變量機構開環傳遞函數Bode圖

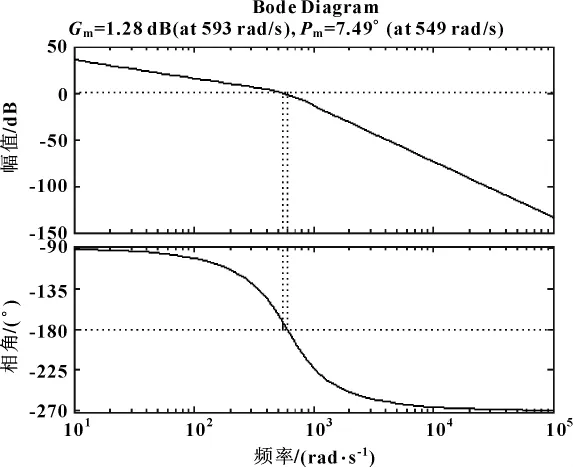

根據系統的閉環傳遞函數,經過仿真可以得到系統的單位階躍響應,如圖5所示。可以看出:系統存在著很大的超調量,振蕩次數較多,調整時間也需要改善。因此,對于這樣的系統,需要引入校正裝置來改善系統的動態性能。

圖5 系統階躍響應圖

3.2 引入PD校正的控制系統仿真和分析

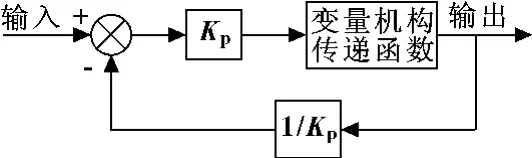

為解決系統中存在的問題,這里首先對變量機構搭建一個簡單的控制方案,即增加了對閥芯位移的傳動裝置和變量活塞位移的反饋。其系統閉環控制方案圖如所圖6所示。

圖6 閉環系統的簡單控制方案圖

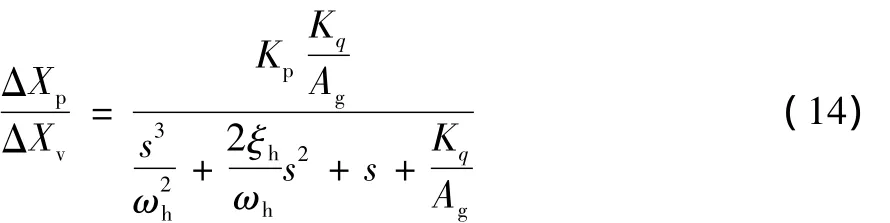

根據圖6示的方框圖,可以計算出閉環系統的傳遞函數為:

其實,增益Kp僅決定著輸入與輸出的幅值比,但是它的大小并不影響系統的開環增益。這樣一來系統的控制性能并沒有什么提高,只是搭建這樣的控制系統就可以在變量機構外的控制系統中引入控制算法來改善系統的性能,這樣就為不改變變量機構結構的情況下進行計算機控制打下了基礎。下面將介紹系統的校正問題。

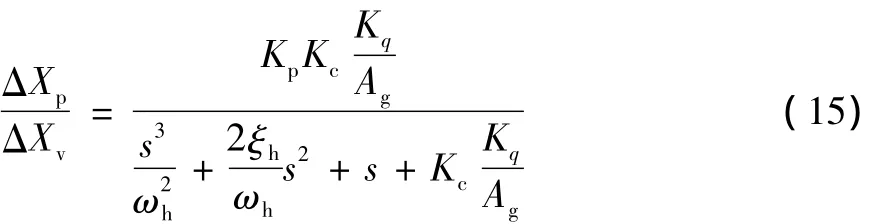

首先在上述控制系統的前向通道中加入比例校正環節,通過調整比例系數來觀察其對控制系統性能的影響,增加了比例環節的控制系統傳遞函數為式(15),由于系統自身增益較大,這里取小于1的比例系數,這樣系統的開環增益有所減低。

根據比例系數的不同,所得到的對應的開環傳遞函數的Bode圖見圖7。

圖7 不同比例系數所對應的開環Bode圖

可以看出:系統的幅值裕度和相位裕度分別隨著比例系數的減小而增加,這意味著系統的穩定性也隨著提高。

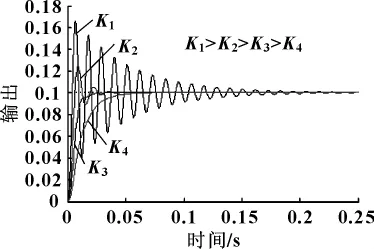

不同比例系數下的階躍響應如圖8所示,可以看到:隨著比例系數的減小,上升時間不斷延長,系統的超調量顯著降低,振蕩次數減少,當比例系數降低到一定程度時系統不再出現振蕩,而是單調上升。這也說明變量機構中的液壓彈簧是一種動態彈簧,當系統緩慢運動時,同時由于液體泄漏的問題,抵消了液壓彈簧的作用,這時的液壓彈簧對系統基本沒有影響。

圖8 不同比例系數所對應的階躍響應圖

綜上所述,降低系統的開環增益,提高了系統的穩定性,也降低了系統的超調量,但系統的快速性卻有了一定程度的降低。為提高系統的快速性,可以采用PD控制來實現。采用PD控制的系統閉環傳遞函數為:

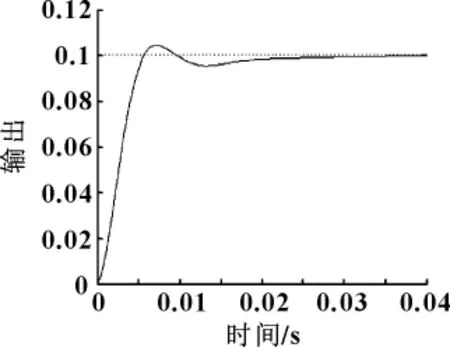

這里以圖8中K4做為PD控制的比例系數,通過湊試法來調整微分環節的時間常數,最后得到的階躍響應如圖9所示。可以看出:通過增加微分調節環節,系統的快速性有了很大的提高,調整時間也有所減少。

圖9 PD控制的階躍響應圖

對應PD校正后的開環系統Bode圖如圖10所示,與圖7中比例系數為K4的Bode圖相比,系統的穩定有所提高。

圖10 PD控制的開環系統Bode圖

4 結論

通過對軸向柱塞泵的數學建模和控制系統仿真,所得到的結果基本符合變量泵的變量機構實際工作情況。但是由于線性化所帶來的誤差,以及滑閥的流量增益和流量壓力增益在實際工作都不是一個常數等因素的影響,系統在大范圍快速變化時,往往產生較大的誤差;而在小范圍變化時,系統能夠很好滿足一定控制性能的要求,在實際生產中有很大的意義。

【1】王慶國,吳建勝,范廣民,等.微機控制數字變量軸向柱塞泵的研究[J].沈陽工業大學學報,1999,21(4):309-312.

【2】姚俊,馬松輝.Simulink建模與仿真[M].西安:西安電子科技大學出版社,2002.

【3】關景泰.機電液控制技術[M].上海:同濟大學出版社,2003.

【4】王慶瑋.單片機控制數字變量柱塞泵的研究[D].沈陽:沈陽工業大學,2005.

【5】李東君.基于MATLAB SIMULINK非對稱閥控非對稱液壓缸控制系統的仿真分析[J].機床與液壓,2008,36(7):143-146.