氨精餾塔腐蝕失效原因分析

胡 洋,朱勝國,王昌齡,陸 鵬,劉國防

(中國石油化工股份有限公司齊魯分公司,山東淄博255434)

2010年10月,某煉油廠污水汽提裝置氨精餾塔發生失效事故,塔體因操作超壓撕裂,導致裝置停工。對該塔進行全面檢查,發現塔上部存在嚴重的腐蝕問題,其中中間冷卻器下部的塔壁遍布溝槽,人孔下方塔壁已經腐蝕減薄穿孔,露出外部的人孔加強圈。該設備2004年9月制造,2004年12月投入使用,至今累計運行時間近5 a。MPa,塔底溫度為145~161℃。設計進料為氨水,溫度為40℃,其中NH3和水的質量分數分別為29.7%和70.3%。塔頂產品中有質量分數為99.98%液氨和0.02%的水。該設備殼體采用20R鋼。

1 工藝流程簡介

自上游設備來的氣態氨與高壓液氨儲罐來的液氨混合后,進入氨精制塔(C-8)底部,在C-8塔內循環洗滌進料中的硫化氫。從C-8塔頂出來的氣態氨經過氨精制塔頂分液罐分液后,再分別經過吸附罐、氨結晶罐、脫硫罐脫除氣態氨中的硫化氫。

脫硫后的氣態氨與冷卻后的氨精餾塔(C-9)底來的質量分數為20%的稀氨水混合制成質量分數為30%的濃氨水。濃氨水經氨水冷卻器冷卻至40℃進入氨水中間罐,再由泵抽出經氨水換熱器換熱至110℃進C-9。氨精餾塔底重沸器采用蒸汽加熱,塔底質量分數為20%的氨水經氨水換熱器冷卻至77℃,再經稀氨水冷卻器冷卻后與脫硫后的氣態氨混合。氨精餾塔頂的氣態氨經氨冷卻器冷凝為液氨后,依次進入高壓液氨罐和高壓液氨儲罐,然后壓出裝置至液氨罐區。

C-9設計塔頂溫度為45℃,壓力為1.45

2 C-9腐蝕失效原因分析

2.1 宏觀腐蝕形貌檢查

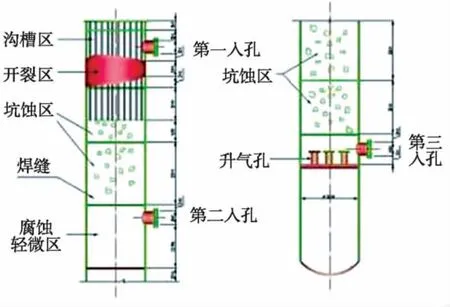

對C-9進行詳細檢查,發現中間冷卻器下方2.86 m范圍的塔壁都分布著腐蝕溝槽,其中上數第一人孔正下方溝槽較深,靠近人孔部位已經蝕穿,露出外部的人孔加強圈,腐蝕情況見圖1。

圖1 人孔下部溝槽Fig.1 Perforated grove under the manhole

在溝槽區下部為2.48 m范圍內的蝕坑區,位于一段填料位置,蝕坑深淺不一,塔壁最薄為10.73 mm(最厚14.23 mm)。蝕坑區下部2 m范圍內腐蝕較輕微,二段填料部位又開始出現大量蝕坑,蝕坑區到升氣孔上部終止。中間冷卻器以下塔的腐蝕分布情況見圖2。

圖2 中間冷卻器以下塔的腐蝕分布情況Fig.2 Distribution of corrosion in tower under the inner-cooler

對溝槽區和塔體開裂部位進行大面積測厚,結果發現部分區域存在夾層現象。從測厚數據看,在起裂區域邊緣存在厚度減薄,并且部分圈板存在夾層現象,造成這種現象的原因可能是濕H2S環境下導致的氫致開裂,也不排除設備制造板材缺陷。對下裂紋下方溝槽處的塔壁進行測厚發現,在溝槽波谷處塔壁厚為9.3 mm及溝槽波峰處塔壁厚為13~14 mm,說明溝槽最深深度為4 mm左右。

對斷口進行宏觀分析,可以看出在起裂區有明顯縮頸,材質有分層跡象。內側宏觀呈密集階梯或層狀形貌,材質劣化,具有脆化的特征;外層較好。

從腐蝕形貌和材質劣化現象看,該塔可能存在酸露點腐蝕、垢下腐蝕、沖刷腐蝕、硫化物應力腐蝕或氫損傷。

2.2 氨精餾塔腐蝕介質

對采集中間冷卻器管程內垢樣及二層法蘭連接處大量水沖洗后的殘液進行分析,其介質主要為NH4HS。由于塔內經過大量的水洗,故分析結果不能準確反應出塔內實際狀況,僅供參考。

從垢樣和水樣分析結果看,塔內存在著大量的NH4HS鹽垢。

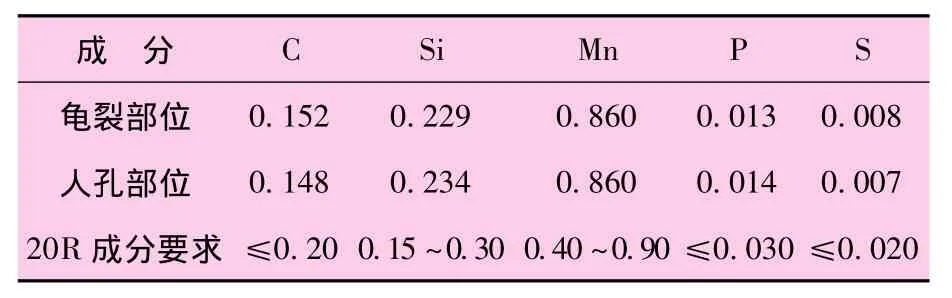

2.3 塔壁材質化學成分

采用火花式直讀光譜儀對C-9筒體的開裂部位和人孔部位進行化學成分測試,結果見表1。樣品各成分均滿足GB6654—1996《壓力容器用鋼板》對20R鋼的要求。

表1 C-9筒體化學成分Table 1 Chemical composition of materials of C-9 w,%

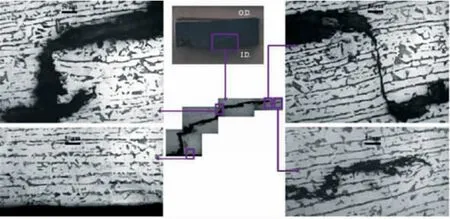

2.4 金相顯微觀察

圖3給出了筒體龜裂部位樣品宏觀及微觀組織照片見圖3。從圖3可以看出,筒體組織為鐵素體加珠光體,其中珠光體沿鋼板軋制方向呈條帶狀分布。裂紋和腐蝕坑均出現在筒體內壁,裂紋以穿晶的方式呈臺階狀沿鋼板軋制方向擴展;筒體外壁取樣部位無腐蝕坑或裂紋存在。

圖3 筒體龜裂部位樣品宏觀及微觀組織Fig.3 Macro and micro structural photos of samples on cracking section

2.5 腐蝕機理分析

從腐蝕形貌和腐蝕分析數據看,C-9主要存在以下幾種腐蝕模式:冷凝液的酸腐蝕和垢下腐蝕、NH4HS的沖刷腐蝕、濕硫化氫環境下的氫損傷。

2.5.1 冷凝液的酸腐蝕和垢下腐蝕

查氨的飽和蒸汽壓圖得到,在1.4 MPa時氨對應的冷凝溫度是36℃[1],可能在冷卻器管壁上形成冷凝氨液,并沿著塔壁下流。而在人孔部位,可能會因保溫不好而析出氨液,積聚在人孔底部,形成積液。

氨液和積液中的氨與介質中的H2S、硫代硫酸根、硫酸根等雜質反應生成 NH4HS,(NH4)2SO4等,在水存在的條件下水解形成酸性腐蝕介質,造成酸液腐蝕和垢下腐蝕。這是人孔底部和人孔下部深溝槽及人孔邊緣深孔洞形成的主要原因。

在一段和二段填料部位由于介質流動相對緩慢,容易積聚垢物,垢物中富含NH4HS,導致塔壁出現大面積的垢下腐蝕。而位于二段填料上方的空間由于溫度較高,沒有NH4HS酸性水形成,且器壁沒有垢物存在,因此腐蝕相對輕微。

2.5.2 NH4HS沖刷腐蝕

氣態氨中含的H2S會與NH3反應生成NH4HS,在120℃左右的溫度條件下結晶析出,因此在塔體上部介質中存在 NH4HS的結晶,含NH4HS的氨液在塔上部凝結,受重力作用往下流動,與逆流的高速氨氣接觸,造成塔壁的沖刷腐蝕。

NH4HS質量濃度高的原因有兩個,一是原料性質波動,原料水中的硫化氫和氨大幅提高,導致進入氨精餾塔的H2S質量濃度超過設計指標3 mg/L。第二是由于C-9底部的氨液循環使用,使得NH4HS鹽不斷積聚,導致整個系統腐蝕加劇。

2.5.3 濕硫化氫環境下的氫損傷

在一段填料上方的溝槽區,還存在器壁分層的現象,這主要是由于濕硫化氫環境下的氫損傷造成的。由于C-9采用的20R鋼板組織為鐵素體加珠光體,沿鋼板軋制方向呈條帶狀分布,具有典型的軋制狀態組織特征,且鋼中存在條帶狀MnS夾雜物,這些都降低了鋼板耐濕硫化氫環境損傷的能力,導致筒體產生分層、開裂現象。

3 防護措施

(1)氨精餾塔材質采用20R鋼抗HIC鋼板,并提高鋼板的供貨質量,保證鋼板符合GB6654交貨狀態要求;

(2)加強原料控制,防止氨液中H2S含量及其它雜質含量超過工藝設計要求;

(3)腐蝕介質跟蹤分析。裝置開工后,對該系統從進料到抽出各個部位進行采樣分析,分析鐵離子、硫化氫、硫代硫酸鹽、硫酸鹽、硝酸鹽、氫氰根等有害離子,判斷各部位腐蝕介質的分布情況。監測氨精餾塔(C-9)污水的NH4HS質量濃度,當NH4HS質量分數超過2%時,應進行置換;

(4)設備結構形式改進,防止酸液和結鹽的形成,如將中間冷卻器改在塔外,防止大量氨液在塔內形成。同時加強人孔、短節等部位的保溫,防止低溫氨液冷凝結鹽;可以考慮在中間冷卻器下筒體部位噴涂耐蝕耐磨涂層;

(5)加強塔體的腐蝕監控。在中間冷卻器下部的塔體進行定點測厚布點,建議每個定點部位開200 mm×400 mm的窗口,測厚時沿著軸向15 cm密集布點測厚,對于人孔下部器壁和人孔脖子底部要作為重點監控;

(6)對氨精餾系統相關設備管線進行檢測。鑒于氨精餾系統的腐蝕狀況,建議對該系統相應的設備管線進行檢驗,包括塔頂線、進料線、塔底重沸器系統、氨冷卻器、高壓液氨循環罐、氨水換熱器、氨水中間罐等,防止出現濕硫化氫應力腐蝕開裂或局部腐蝕減薄,重點檢查流速過高、流速過低、腐蝕介質質量濃度高的部位。

[1] 劉光啟,馬連湘,劉杰.化學化工物性數據手冊(無機卷)[M].北京:化學工業出版社,2002:97-98.