基于ANSYS的QTZ63C塔式起重機結構分析

張 歡

(江蘇食品藥品職業技術學院,江蘇 淮安 223003)

1 引言

隨著中國經濟實力的不斷增長,城市越來越多的高層建筑迅速涌現,塔式起重機已成為不可缺少的建筑機械。現代工業建設的快速發展和市場競爭的加劇,對塔機的起重力矩、工作速度,起升高度提出了更高的要求,同時也要求盡可能輕的塔式起重機的機械結構,以降低制造成本。

在塔式起重機的設計過程中,其結構分析和驗算已成為不可忽視的關鍵性環節。如果采用傳統的手工計算方法進行這一過程,不但工作量大,而且錯誤率高,而計算機技術的迅速發展及有限元理論的日益完善為解決該問題提供了良好的解決辦法。

2 QTZ63C塔式起重機結構設計

QTZ63C塔式起重機是滿足GB/T5031《塔式起重機》和GB5144,《塔式起重機安全規程》等標準設計的加強型塔式起重機,額定起重力矩63t·m,最大起重量為6t,有TC5211等類型。該機起升機構變極調速,回轉機構為變頻調速機構,變幅機構行星齒減速機內置卷筒,電控系統采用進口元件,安全保護裝置為機械式或機電一體化產品,齊全可靠,該機具有固定、行走、附著、內爬等工作型式,可滿足城市中高層建筑、工業廠房、電站水壩、橋梁等各種建筑施工的需要。

2.1 QTZ63C塔式起重機參數

(1)整機外形圖如圖1所示。

(2)起重特性。圖2、圖3所示。

圖1 整機外形

圖2 兩倍率起重特性

圖3 四倍率起重特性

(3)技術性能如表1所示。

表1 技術性能

(4)機構利用等級如表2所示。

表2 機構利用等級

2.2 QTZ63C塔式起重機設計計算

2.2.1 載荷及其組合

(1)計算載荷:①自重載荷:Fq為考慮起升沖擊系數φ1=0.9~1.1;②起升載荷:FQ為考慮起升載荷的動載系數φ2=1.3;③卸載沖擊載荷:F=1-1.5×;④運行沖擊載荷:當υ<1m/sφ4=1.1;當υ>1m/sφ4=1.2;⑤傳動機構加減速載荷:;⑥離心力:Ff=m×覣2×R;⑦風載荷:Fw;根據F.E.M標準2.2.4.1風壓:q=0.613VS2,式中:q為風的動壓(N/m2);VS為設計風速(m/s)

F.E.M標準:

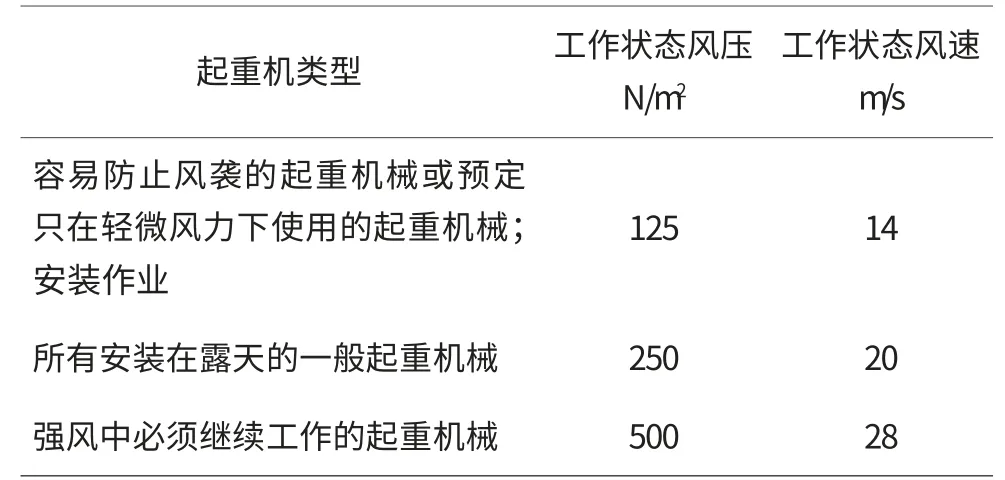

表3 工作狀態設計風壓

表4 非工作狀態設計風壓

F.E.M標準:風載荷計算。風載荷:F=A·q·Cf,式中:F為所討論結構部分的有效迎風面積(m2);q為與相應設計工況對應的風壓(N/m2);Cf為所討論結構部分沿著風向的風力系數。

風力系數按F.E.M標準:2.2.4.1.4選取。

⑧坡度載荷:計算起重機抗傾覆穩定時取α=1°鋼結構計算不考慮。

⑨試驗載荷:動態試驗載荷Fdt值取額定載荷的110%與動載系數φ6=(1+φ2)×0.5,靜態試驗載荷Fst值取額定載荷的125%,試驗載荷應作用在起重機最不利位置上。

⑩碰撞載荷Fc;輥輯訛突然停機引起的載荷;輥輰訛安裝載荷。

(2)載荷分類:①基本載荷。基本載荷是始終和經常作用在起重機結構上的載荷。它們是自重載荷Fq,起升載荷FQ,以及由于 機構的起(制)動等引起的水平載荷Fh。②附加載荷。附加載荷是起重機在正常工作狀態下結構所受到的非經常性作用的載荷,它們是最大工作狀態的風載荷Pw等。③特殊載荷。特殊載荷是起重機處于非工作狀態時結構所受到的最大載荷,或在工作狀態正點偶然受到的不利載荷。例如:非工作狀態的風載荷或碰撞載荷等。除以上考慮的載荷,起重機結構計算時,還應根據具體情況,考慮其他一些載荷。

(3)載荷組合:上述三種載荷按GB/T13752-92P17表18進行組合:組合A:只考慮基本載荷,該組合除選擇電動機外,一般不考慮風載荷影響。組合B:考慮基本載荷和附加載荷,該類組合是指起重機在使用權期內工作可能出現的最大載荷。組合C:考慮基本載荷和特殊載荷,或三種載荷都有考慮,該組合是指起重機處于非工作狀態可能出現的最大載荷。以上三類載荷組合中,每一類組合又分若干組合方式,計算時應根據具體工況,計算目的選取對所計算的結構最不利的組合方式。原則上,對機構、結構件的強度,穩定性計算和抗傾覆穩定性計算必須同時滿足載荷組合A、B、C情況下的規定值。疲勞、磨損、發熱只按載荷組合A計算。

2.2.2 材料及許用應力

(1)結構材料及許用應力。如表5所示。

(2)連接件材料及許用應力。如表6所示。

表6 焊縫的許用應力

表5 結構材料Q235B、Q345B、20、45、40Cr基本許用應力

表2.11 螺栓連接的許用應力

(3)對于其它局部應力,復合應力都按GB3811-83規定。

(4)焊接結構計算條件。在計算上假設各平面桿件形心相互匯交于節點中心,并認為理想鉸接,忽略了由于理論狀況下不能滿足而產生的況應力。

3 QTZ63C塔式起重機結構有限元分析

3.1 QTZ63C塔機有限元模型建立

本機主要受力桿件全部采用Q345B材料制作。根據設計圖紙建立塔機的有限元模型。其上平臺采用SHELL93,拉桿采用LINK8,其他結構采用BEAM188建模,如圖4所示。

圖4 QTZ63C塔機有限元模型

(1)定義材料特性。取彈性模量為2.05e5MPa,泊松比為0.26,材料密度為7.85e-9t/mm3。

(2)施加約束及固定靜載荷。①施加約束。約束基礎節下部基點點1、2、3、4的全部自由度。②施加平衡重載荷。在點210,211,214,215,218,219分別施加Y負方向的力13333N。③施加固定靜載荷。在點198,199,202,203分別施加Y負方向2500N的起升機構自重載荷,在點266,267,268,269分別施加Y負方向1000N的變幅機構自重載荷。④施加重力載荷。給有限元模型施加重力載荷,取ACELY為9810。

3.2 工況分析

本計算中主要是依據工作工況考核改進后的平衡臂和吊臂的強度和非工作工況下塔身根部節的強度,以此來驗證改進后產品的可靠性。

(1)在工作狀況下,通過在臂端施加吊具和額定吊重(0.35t+0.8t=1.15t)的1.3倍(1.5t)的荷載,檢驗最危險截面的應力狀況。

(2)在非工作狀況下,通過對塔機有限元模型施加非工作狀態下的風壓,檢驗塔身根部的應力狀況,計算時風壓取:P=1100Pa。

3.3 工作工況

(1)加載后的有限元模型。如圖5所示。

圖5 工作工況加載后的模型

(2)查看位移云圖。如圖6所示。

圖6 工作工況下位移云圖

從位移云圖可以看出,工作工況條件下,位移量最大位置產生在吊臂端頭,最大位移量為1261mm,根據《起重機設計手冊》,起重臂端部加載時的許用撓度為:=1.75m,實際撓度1.261<1.75,符合要求。

(3)查看應力云圖。如圖7所示。

圖7 工作工況下應力云圖

最大應力位置產生在吊臂前吊點位置,吊點處放大圖如圖8所示。

圖3.5 吊臂前吊點應力云圖

從應力云圖可以看出,工作工況條件下,上弦桿的應力在125Mpa左右,按組合A工況Q345B最小許用205Mpa,符合要求。最大應力產生在吊臂前吊點處為593.975Mpa,這是由于在建立模型時此處為節點處,實際此處為焊縫線接觸,不會出現應力超標現象。

(4)平衡臂根部出處的應力分析。

圖9 平衡臂根部應力云圖

從圖9可以看出,工作工況條件下,平衡臂根部的應力在125Mpa左右,按組合A工況Q345B最小許用205Mp,符合要求。

3.4 非工作工況

(1)加載后的有限元模型。如圖10所示。

圖10 非工作工況加載后的模型

(2)查看位移云圖。如圖11所示。

圖11 非工作工況下位移云圖

從位移云圖可以看出,非工作工況條件下,位移量最大位置產生在吊臂端頭,最大位移量為265.35mm,小于起重臂端部加載時的許用撓度1.75m,符合要求。

(3)看應力云圖。如圖12所示。

圖12 非工作工況下應力云圖

同工作工況時一樣,由于在建立模型時,平衡臂根部處為節點,最大應力為345.774MPa,實際此處為焊縫線接觸,不會出現應力超標現象,重點考察塔身根部節處的應力。

圖13 塔身根部應力云圖

從圖13可以看出,非工作工況條件下,塔身根部的應力在153MPa左右,按組合C工況Q345B許用225MPa,符合要求。

4 結語

通過中使用ANSYS軟件對QTZ63C塔式起重機結構分析可發現:

(1)在工作及非工作工況下,塔機結構中位移量最大位置均產生在吊臂端頭,且其位移大小均小于許用撓度,符合設計求。

(2)在工作工況下,塔機結構中最大應力點在吊臂前吊點處;非工作工況下塔機結構中最大應力點在平衡臂根部處,但由于在建立模型時這兩處均為節點處,實際此處為焊縫線接觸,不會出現應力超標現象。除此之外,工作工況條件下,上弦桿的應力最大;非工作工況條件下,塔身根部的應力最大,均小于Q345B許用應力,符合設計要求。

[1]李建新.塔機有限元分析求解器的開發技術[D].太原:太原理工大學,2006.

[2]楊國棟,古獻義.塔式起重機在國外的發展簡介[J].建筑機械化,2007,(10):23-24.

[3]金治勇.國內外的平頭塔式起重機[J].建筑機械化,2007,(10):16-22.

[4]王瑁成.有限元單元法[M].北京:清華大學出版社,2002.

[5]宋洪震.ANSYS 在包裝工程中的應用[J].湖南包裝,2009,(3):13-14.

[6]曹延欣.有限元分析軟件ANSYS 及其使用[J].大眾科技,2008,(2).