腐植酸對高塔絡合反應中縮二脲生成的影響

竇興霞 馮尚善 楊曉云 劉苗苗

(臨沂市產品質量監督檢驗所 臨沂 276000)

縮二脲(NH2CONHCONH2)是肥料生產過程中的副產物。熔融尿素在高溫下緩慢的釋放出NH3而縮合成多種化合物,其中最重要的是縮二脲。縮二脲會造成肥料產品品質的下降,被農作物過量吸收對種子發芽和幼根成長均有危害[1~4]。因此,在生產過程中要嚴格控制參數條件、有效控制縮二脲含量,成為各肥料生產廠家質量管理的一項重要內容。

本文主要研究了在高塔絡合反應技術條件下,為使產品中縮二脲含量有效控制在1.4%以下,在試驗過程中使用不同比例(5%、10%、15%)的腐植酸,根據其比例的不同,對生產過程中的溫度和反應時間等參數也進行了一系列的調整試驗,得出在試驗中能夠合理控制縮二脲超標的最佳結論。

1 試驗內容

目前,國內外生產腐植酸尿素的工藝大致可以分為3類:溶劑法、熱融法、包裹法[5]。

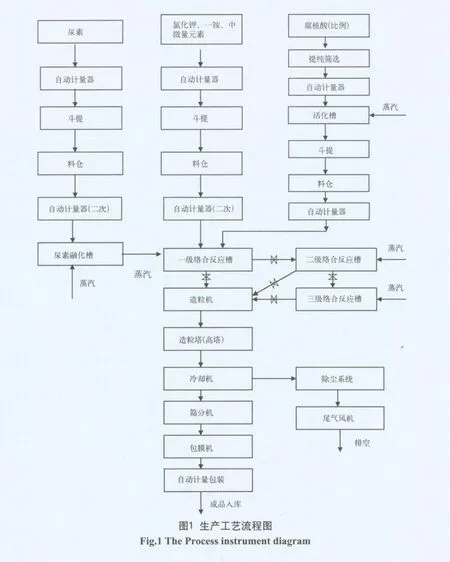

此次試驗采用的是熱融法,并結合目前比較先進的生產工藝高塔絡合技術進行的生產方法。高塔生產工藝技術是利用熔融尿素和氯化鉀、磷酸一銨能形成低共熔點化合物的特點,將粉狀氯化鉀、磷酸一銨、中微量元素和經過熔融等到的脲液與不同比例的活化腐植酸充分混合,形成流動性良好的腐植酸—NPK料漿,然后經過三級絡合反應槽進行絡合反應,反應后得到的混合料漿通過設計的專用噴頭噴入造粒塔后,在空氣中冷卻固化成顆粒,從而獲得養分分布均勻、外觀圓潤的顆粒復合肥[6]。

縮二脲生成量的測定原理方法:在沒有氨及其他不溶物的干擾下,縮二脲能在硫酸銅、酒石酸鉀鈉的堿性溶液中生成紅紫色的配合物,用分光光度計在波長550 nm處測定吸光度,制作標準曲線,從而計算出混合產物中縮二脲的含量。

該工藝的關鍵點在根據不同比例(5%、10%、15%)的腐植酸反應過程中尿熔溫度、絡合反應溫度、停留時間等生產工藝過程中的主要參數,控制縮二脲的生成量。該生產工藝使用的高塔流程生產流程簡短、節電節煤效果非常明顯、工作環境清潔、無“三廢”排出,最重要的是經此工藝生產的產品具有顆粒光滑、大小均勻、色澤度高、顆粒內養分均衡、水分低不板結、抗壓強度高不粉化等優良品性。

1.1 試驗材料與設備

本試驗所采用的材料有:原料采用的是腐植酸原粉,腐植酸顆粒大小為≥80目,腐植酸的含量不是指的游離腐植酸含量。腐植酸:指標為有機質≥80%,水分≤18%,腐植酸≥65%;尿素:N≥46%,H2O≤1%,顆粒狀;磷酸一銨:P2O5≥9%,P≥48%,H2O≤1.5%,顆粒≤0.8 mm占90%;氯化鉀:K2O≥60%,H2O≤1.5%,顆粒≤0.8 mm占90%。

本試驗所采用的試劑:30 g/L的硫酸銅溶液;100 g/L的酒石酸鉀鈉溶液(含氫氧化鈉為90 g/L);2 g/L的縮二脲標準溶液(縮二脲提純:溶解15 g化學純縮二脲于500 mL 95%乙醇中,加熱溶解,趁熱過濾,濾液濃縮至約250 mL,冷卻至5 ℃,使結晶析出、過濾,在105 ℃烘干備用);鹽酸溶液(體積比為l∶9)。

本試驗所采用的主要試驗儀器和設備包括:計量稱9臺,原料破碎機2臺,腐植酸活化槽1臺,振動篩2臺,原料皮帶10條,尿素熔融槽1臺,造粒機1臺,造粒塔1座,斗提機3臺,絡合反應罐3臺,723分光光度計1臺,3 cm玻璃比色皿5個,100 mL容量瓶2個,500 mL容量瓶2個,半成品皮帶5條,成品皮帶2條,滾篩1臺,冷卻機1臺,引風機1臺,成品包裝機1臺,袋式除塵器1臺,包膜機1臺。

1.2 試驗過程

第一,固體尿素計量后經斗提機提至高塔頂部的尿素料倉內,經二次計量后進入尿素熔融槽,在槽中控制好熔融溫度,熔融后的脲液流入絡合反應槽。

第二,粉狀氯化鉀、磷酸一銨、中微量元素分別經過計量后經斗提機提至高塔頂部的料倉內,經二次計量后進入絡合反應槽,與脲液發生三級絡合活化反應。

第三,腐植酸先需要進行加熱活化,然后計量后經斗提機提至高塔頂部的料倉內,經二次計量后進入絡合反應槽,與混合料漿發生三級絡合活化反應。在反應的過程中,第一需要根據腐植酸含量的不同,觀察反應劇烈程度,控制好反應的溫度、蒸汽壓力,并且記錄反應時間,以避免冒槽,或者是糊槽,若控制不好將會造成原料反應不充分的浪費、縮二脲超標等現象[7,8];第二需要根據控制其中一項參數條件(溫度、反應時間),來觀察不同比例的腐植酸、某一項參數條件與縮二脲生產量的關系,并且做好測量記錄。經過三級絡合后的料漿進入造粒機造粒,在塔頂從噴頭噴灑下來的物料通過空氣冷卻在塔底成型后經輸送帶輸送到冷卻機內冷卻,冷卻處理后,顆粒肥料經篩分機篩分后,合格成品通過包膜處理后計量包裝。

生產工藝流程如圖1所示。

2 試驗結果

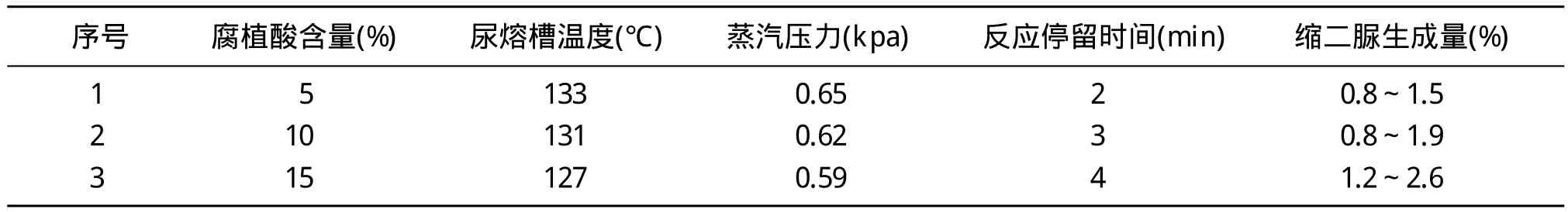

在試驗中發現腐植酸的比例的不同對生產過程中的尿熔槽溫度溫度、蒸汽壓力、反應停留時間等參數條件的要求也有所不同,同時縮二脲的生成量也有所不同,對應的參數數據如表1。

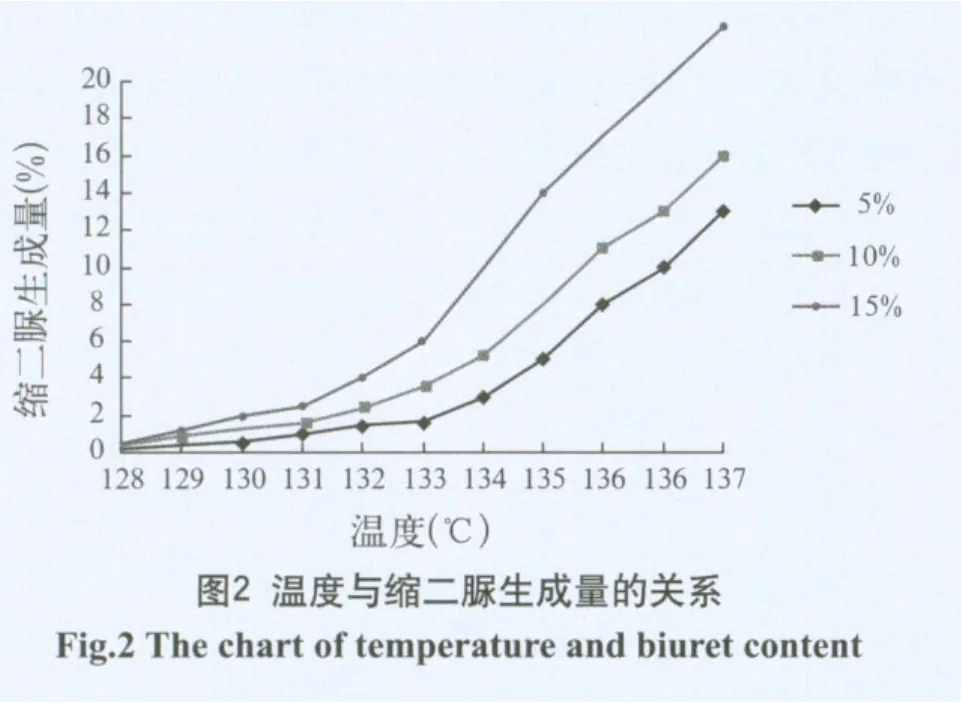

2.1 溫度對縮二脲生成量的影響

根據試驗得出,在5%、10%、15%的腐植酸條件下,腐植酸含量越高,縮二脲的生成量就越高,如果在生產過程中不能合理控制其他參數條件,可能會造成反應溫度急劇升高,造成縮二脲的生成量增加,造成產品縮二脲含量的超標。在試驗過程中還發現,反應停留時間限制在2 min中的情況下,10%、15%比例的腐植酸后期檢測殘留物質較多,在2~3 min時間內,原料反應不充分,造成原料大量浪費。在反應時間(2 min)一定的情況下,不同比例的腐植酸所對應的溫度與縮二脲生產量的關系見圖2。

表1 不同比例的腐植酸對應的參數條件Tab.1 The corresponding parameter conditions of different proportions humic acid

通過試驗數據分析:為了保證縮二脲的量不超標并且達到反應條件,反應溫度需要控制在129~133 ℃范圍內,最為理想。同樣,為了達到反應溫度的在這個范圍內,縮二脲的量不超標,腐植酸的含量在現有的試驗條件下,最好選擇在5%~10%的范圍內,15%的腐植酸,由于含量較高,在絡合反應槽中反應比較劇烈,造成溫度提升比較快,縮二脲的生成量超標。

2.2 反應(停留)時間對縮二脲生成量的影響

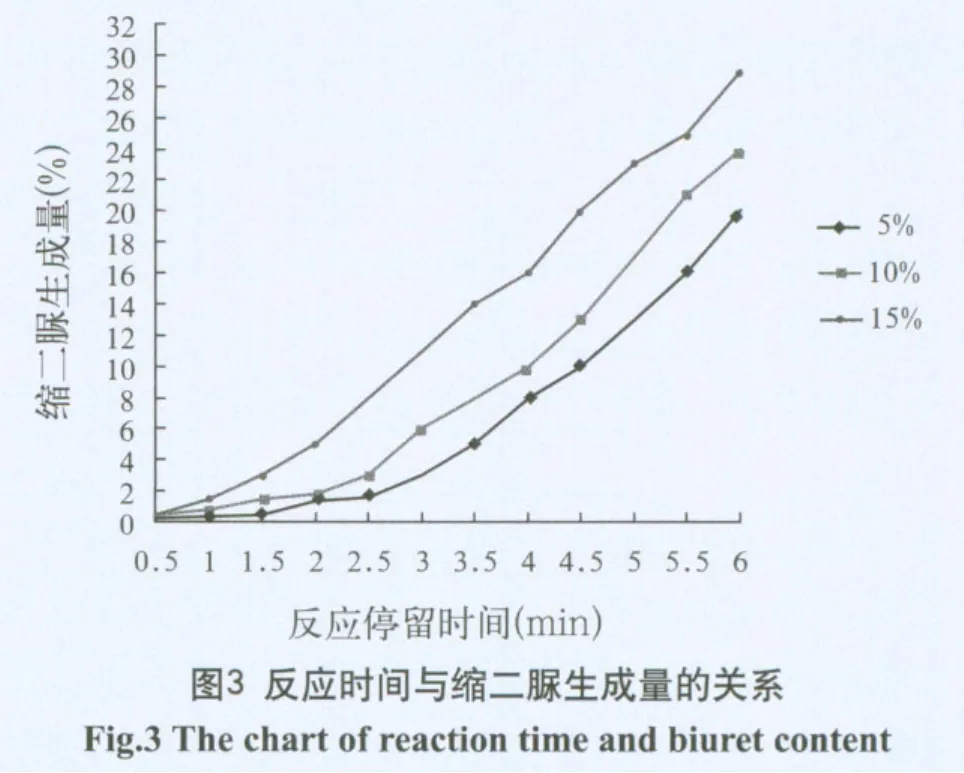

根據試驗得出,在5%、10%、15%的腐植酸條件下,腐植酸含量越高,縮二脲的生成量就越高,如果在生產過程中不能合理控制其他參數條件,反應(停留)的時間越長,縮二脲的生成量會增加,并且腐植酸的含量越高,反應的劇烈程度越高,造成反應槽冒槽、成品顆粒發泡等現象的概率就會越高。但是如果反應時間不充足,腐植酸比例相對高的情況下,會造成在絡合槽中原料反應不充分,腐植酸的活化性降低。通過控制蒸汽壓力,來調節控制反應溫度,在一定的溫度范圍內(130~133 ℃),不同比例的腐植酸所對應的反應時間與縮二脲生產量的關系見圖3。

由圖3可以看出,不同比例的腐植酸,在一定的反應溫度、氣壓下,反應停留時間越長,造成縮二脲的生成量越高。但是隨著腐植酸含量的增加,反應停留時間肯定需要延長,為了保證縮二脲的生成量,既需要控制好反應停留的時間,還需要控制好腐植酸原料比列的選擇。根據現有的試驗材料和條件,最適的反應時間在2 min左右,腐植酸的含量最好控制在5%~10%范圍。

2.3 生產過程中應控制的因素

(1) 維持3次絡合反應的溫度低限操作,降低低壓蒸汽壓力,減少蒸發系統縮二脲的生成量。蒸發過程中3次絡合反應的加熱溫度適宜控制在129~133 ℃范圍內,相應的蒸汽壓力適宜控制在0.62~0.66 kpa上,其目的是為了降低蒸發加熱溫度對反應絡合槽內部的影響。

(2) 降低各工序反應槽內的液位,縮短尿液停留時間。各反應槽液位控制的低限以不冒槽為準,其中二級、三級絡合反應槽中停留時間對縮二脲生成量影響最大。正常生產情況下,液位控制在60%左右,不能超過80%。由于在生產過程中縮二脲生成量會隨反應(停留)時間增加而增加,故反應槽的脲液不可長時間存放。

3 結論

在試驗中發現,腐植酸比例的不同對生產過程中的溫度、蒸汽壓、反應時間等參數條件的要求有所不同,同時縮二脲的生成量也有所不同。為了保證縮二脲的量不超標并且達到反應條件,反應溫度需要控制在129~133 ℃范圍內,反應停留時間在2 min左右最為理想。同樣,腐植酸含量在現有的試驗條件下,最好選擇在5%~10%范圍內。15%的腐植酸,由于含量較高,在絡合反應槽中比較劇烈,造成溫度提升比較快,反應的停留時間自然需要延長,這樣會造成縮二脲的生成量超標。

最優化生產的情況,需要根據自身生產流程合理的控制腐植酸的比例。

本項是在高塔絡合反應下進行的高塔三級絡合反應,在推廣應用過程中可能有一定的局限性。由于條件所限,在反應過程中參數條件主要設置了3個,接下來計劃增加生產工藝過程中的研究參數條件,進而更詳細地研究腐植酸與縮二脲生成量的關系,以提高該項成果的研究水平。

[1]李海.尿素生產中縮二脲的形成及降低其含量的措施[J].安徽化工,2010,36(1):55~57

[2]張永旺,卓!民,孫新中,等.尿素復合肥中縮二脲含量的測定[J].磷肥與復肥,2005,20(5):65~67

[3]仝喜英.影響縮二脲增加的因素及控制措施[J].安徽化工,2007,33(4):48~49

[4]王宏飛,李太祥.氨氣提尿素工藝中縮二脲的控制[J].工業技術,2009,22:130

[5]汪家銘.長效緩釋氮肥腐植酸尿素生產應用及發展建議[J].甘肅石油和化工,2011,(2):6~9

[6]于廣武,劉峰,馮尚善,等.腐植酸聚失肥的研制與開發[J].化肥工業,2013:11~13

[7]朱兆良.肥料與農業和環境[J].大自然探索,1998,17(4):25~27

[8]郭宗恒.一種腐植酸銨類復混肥料的加工方法[P].2007:200510136729.2