鎂合金液相等離子體電解滲硼技術的研究

李奇輝 樊斌鋒 王文科

(蘭州理工大學材料科學與工程學院,甘肅蘭州 730050)

引 言

我國滲硼技術研究始于20世紀70年代,金屬滲硼后可以有效提高其耐蝕和耐磨性能,傳統的滲硼技術有固體法、液體法和氣體法等[1]。液相等離子體電解滲硼技術屬于等離子體電解沉積的范疇,是在一個開放的大氣環境下,特定的電解液配方中,處理較短時間即可獲得耐磨、耐蝕及高硬度的滲透層。與傳統的滲硼技術相比,液相等離子體電解滲硼技術具有工藝簡單、滲透時間短、工件不易變形及生產效率高等優點[2-3]。目前對液相等離子體滲透硼技術研究并不多,且對于表面改性層的微觀分析和形成機理等缺乏探討。鎂合金相對密度小、比剛度和比強度高且具有良好的電磁屏蔽性等優點,但其自身的電極電位較負,表面易腐蝕形成疏松多孔的氧化膜,這些制約了鎂合金的應用[4]。本文基于對AZ91D鎂合金經過滲硼處理后形成的鎂合金表面改性層,進行了物相組成分析,測量了硬度的變化,并對基體和經過滲硼處理后的試樣耐蝕性進行了對比,分析耐蝕性的變化。

1 實驗材料及方法

1.1 實驗材料和設備

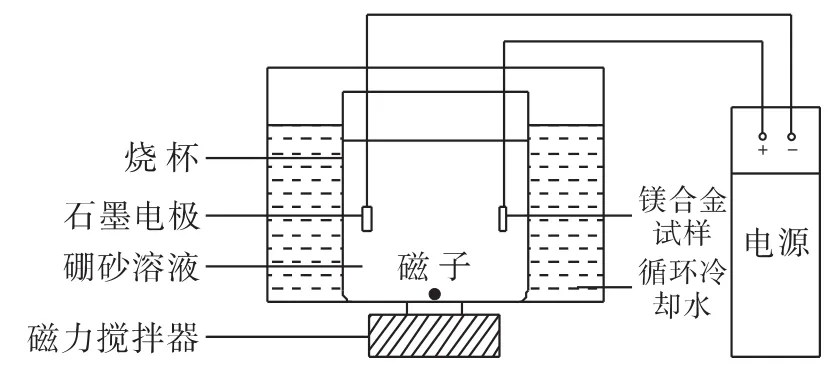

實驗材料為 AZ91D鎂合金,試樣尺寸為d 28mm×11.8mm。經鉆孔、打磨、清洗后接電源陽極,陰極為石墨電極。設備采用雙極性脈沖微弧氧化專用電源,主要裝置包括實驗槽、攪拌和冷卻系統等[5]。等離子體滲硼裝置如圖1所示。

圖1 等離子體滲硼裝置示意圖

1.2 電解液

電解液選用10~20g/L硼砂(Na2B4O7)為滲硼劑,鈉鹽為活化劑,用去離子水配制。電源為雙極性脈沖微弧氧化電源,占空比為91%,在80s內均勻加載電壓,至試樣表面均勻放電,持續至5min結束。

1.3 工藝流程

等離子體滲硼工藝流程:試樣打磨→超聲波清洗→等離子體滲硼處理→水洗→酒精擦洗→風干。

1.4 分析方法

使用D/MAX-2400型X-射線衍射儀(XRD),對處理的試樣進行物相組成分析。陽極為銅靶,掃描速度為 2°/min,電子加速 U 為 40kV,I為 60mA[6]。對實現滲入的試樣進行鑲嵌,經過磨光、拋光、4%硝酸和96%酒精組成的溶液腐蝕后,在JSM-5600LV型掃描電子顯微鏡下,觀察處理后的試樣表面改性層的截面形貌。用HX-1000TM顯微硬度計測試試樣截面的顯微硬度,荷載為0.245N,加載10s。選用電化學工作站對AZ91D鎂合金基體及經過滲硼處理后的試樣在3.8%NaCl溶液中測量極化曲線,對比分析耐蝕性的變化。參比電極為飽和甘汞電極,輔助電極為鉑電極,試樣 A為1cm2,步長為0.1V。

2 實驗結果及分析

2.1 滲硼層相組成分析

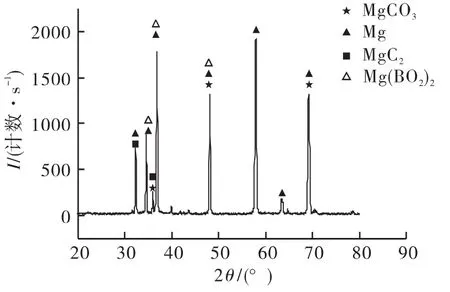

圖2 為AZ91D鎂合金經過滲硼處理(PES)后的X-射線物相分析圖。由圖2可以看出,AZ91D鎂合金試樣經滲硼處理后的表面物質結構主要為Mg(BO2)2,此外還有 MgC2生成。Mg(BO2)2和MgC2均可顯著提高鎂合金的耐蝕、耐磨性能。

圖2 滲硼表面改性層的XRD譜圖

在高電壓、大電流的作用下,試樣表面的溫度迅速升高,硼砂分解出足夠多的活性硼原子,這些活性硼原子被試樣表面吸收,最終達到滲硼的效果,從而改善鎂合金表面性能的效果。

2.2 表面改性層形貌分析

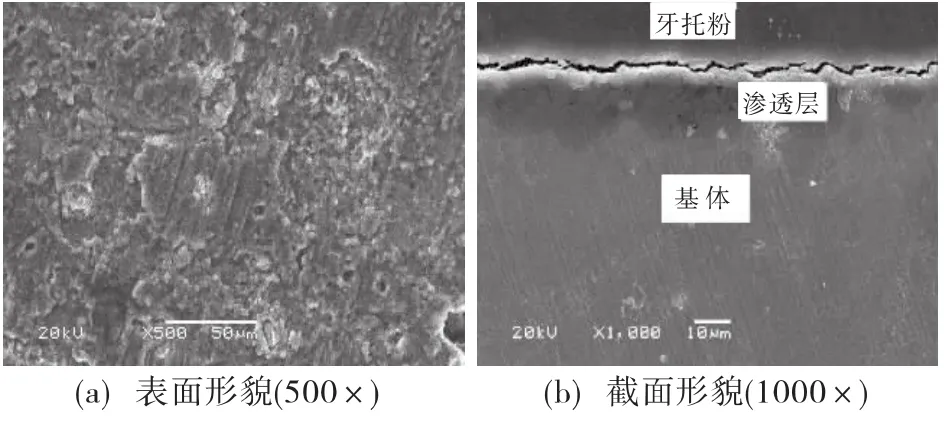

采用掃描電子顯微鏡觀察鎂合金滲硼處理后試樣的表面形貌,圖3為表面形貌照片。

圖3 滲硼層的微觀組織

由圖3(a)可以看出,鎂合金滲硼處理后的表面孔洞、裂紋較多,且分布不均勻,這是因為試樣是在高電壓、大電流的環境下滲硼處理,實驗反應很激烈。圖3(b)是鎂合金滲硼處理后試樣經過鑲嵌、拋光、腐蝕處理后的截面形貌照片。可以看出,滲硼處理后的表面改性層含有多層,第一層為試樣邊緣較薄的白色化合物層,約3~4μm;第二層為顏色較黑的滲透層,該層較為明顯,最厚處δ可達20μm。經研究發現,在滲透層外還有一個擴滲層,該層由于滲硼元素很少,所以顏色并不明顯。

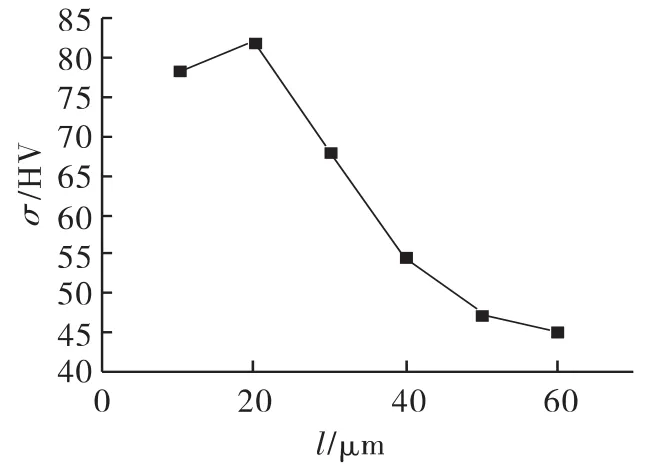

2.3 表面改性層的硬度

圖4 為鎂合金AZ91D經切割、打磨和拋光后,使用顯微硬度儀對截面硬度進行測量所得的硬度曲線圖,測量步長為0.01mm。結果顯示,經過滲硼處理后,截面硬度顯著提高,在20μm處截面硬度達到最大值,測量距離達到30~50μm時,硬度值逐漸減小,當測量距離超過60μm時,硬度值趨于穩定。經測量,硬度最大值可達82.04HV。

圖4 硬度隨滲硼層厚度的變化曲線

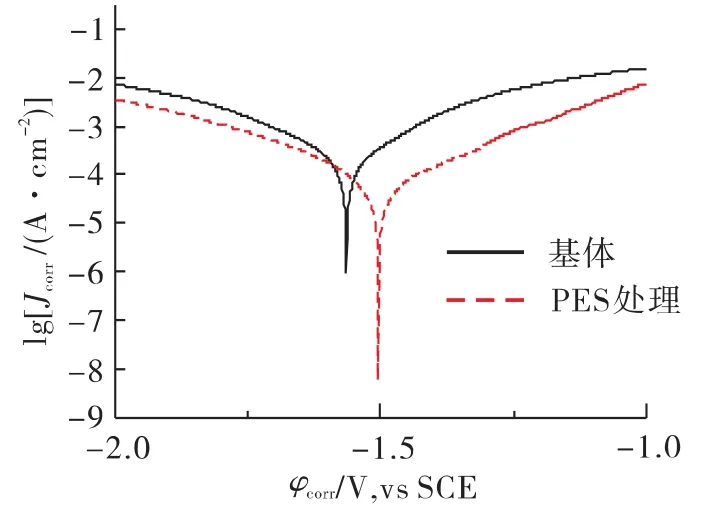

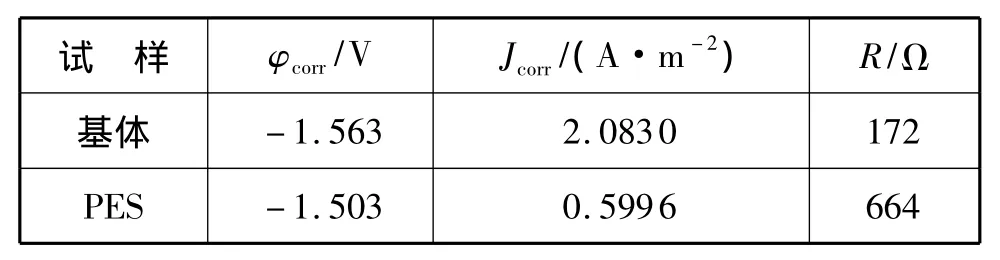

2.4 耐蝕性

圖6 是對AZ91D鎂合金基體及經過滲硼處理的試樣進行極化曲線測試分析,電化學參數列于表1。結果顯示,經滲硼處理后鎂合金試樣腐蝕電壓有所提高,由 -1.563V升高至 -1.503V;腐蝕電流明顯減小,由 2.0830 A/m2降至 0.5996A/m2;極化電阻顯著增大,由172Ω增加到664Ω。可見經過滲硼處理后,試樣表面的耐蝕性明顯提高。

圖5 極化曲線

表1 極化曲線測試擬合結果

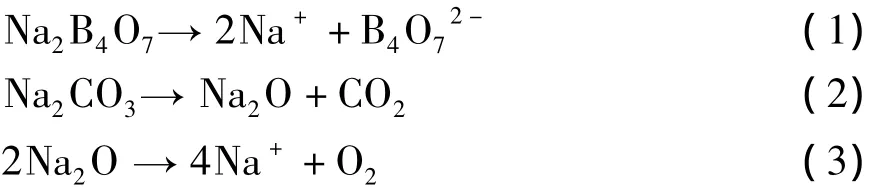

2.5 滲透機理分析

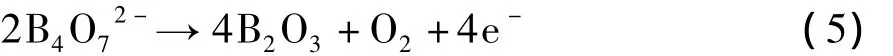

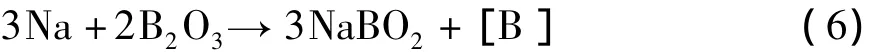

在鎂合金基體上采用液相等離子體電解滲硼技術,提高了鎂合金表面硬度、耐磨性和耐蝕性。滲硼機理分析認為,硼砂(Na2B4O7)在700℃時發生下列反應[7]:

在陰極上有鈉離子放出。

在陽極上發生反應:

按上式產生的Na與B2O3之間發生如下反應:

實驗發現,影響滲硼效果主要取決于工件表面的溫度能否使電解液中硼砂激發出活性硼原子,即達到所需的滲硼溫度(700℃)。在滲透過程中,逐漸加大工作電壓,電流隨之變大,工件表面的溫度迅速升高,當達到臨界滲透溫度時,試樣表面出現劇烈火花放電現象,電解液中激發出大量活性硼原子。在滲入過程中,工件表面形成高濃度的等離子區,高能態的活性硼原子轟擊試樣并實現滲硼,最終在工件表面以化合物形式存在。

3 結論

1)AZ91D鎂合金試樣經過電解滲硼處理后的表面改性層物質結構主要為 Mg(BO2)2,此外還有MgC2。

2)表面改性層的硬度隨著距離表面深度的增加不斷減小,當微觀硬度到第三個點時,基本趨于穩定。

3)用電化學工作站進行極化曲線測試分析,結果顯示,經過電解滲硼處理后,AZ91D鎂合金耐蝕性相比基體明顯提高。

[1]陳樹旺,程煥武,陳衛東.滲硼技術的研究應用發展[J].國外金屬熱處理,2003,24(5):8-12.

[2]Yerokhin A L,Nie X,Leyland A,et at.Plasma electrlysis for surface engineering[J].Surf Coat Technol,1999,122:73-93.

[3]魏同波,田軍.液相等離子體電沉積表面處理技術[J].材料科學與工程學報,2003,21(3):450-455.

[4]呂維玲,郝遠.AZ91D鎂合金微弧氧化膜制備的調控及膜層表征方法的究[D].蘭州:蘭州理工大學,2010:1-2.

[5]李杰,沈德久,王玉林.液相等離子體電解滲透技術[J].金屬熱處理,2005,(9):63-67.

[6]馬穎,陳雪瑩,王勁松,等.45鋼表面液相等離子體碳氮共滲[J].蘭州理工大學學報,2011,(10):1-3.

[7]Seong Ho Han,John S.Chun.A study on the electroboronizing of steel by superimgosed cyclic current[J].Journal of materials science,1980,15(6):1379-1986.