仿生鑲嵌鑄造用高純度AZ91D鎂合金生產控制研究

萬元元,樊富友,陳明,程遠勝

(1.中國兵器工業第五九研究所,重慶 400039;2.長沙機電產品研究開發中心,長沙 410100;3.哈爾濱工業大學,哈爾濱 150001)

鎂合金作為一種新型的工程材料,以其密度低,比強度高,減振和抗沖擊性好,易切削加工,電磁屏蔽能力強等優點,廣泛用于汽車、通信、國防和航空航天行業,被譽為“21世紀的綠色工程材料”[1-2]。隨著工業技術的發展,鎂合金工程應用日益增多,隨著國內外武器裝備輕量化要求的提高,鎂合金在武器裝備上的應用需求十分迫切[3-4]。在AZ91D鎂合金/鋼雙金屬仿生鑲嵌鑄造工藝中,通過模擬模仿植物葉片、蜻蜓翅膀等天然生物體的形態與結構,采用Q235A鋼制備仿生鑄造增強單元體,來增加鎂合金構件的強度和使用性能,達到大幅度減重的目的[5-6]。

鎂合金在熔煉過程中很容易氧化燃燒,生成大量的氧化物雜質,降低鎂合金熔體的純凈度,使得鎂合金構件的性能嚴重降低。文中的鎂合金構件生產工序復雜,生產周期長,需要740℃的鎂合金熔體在開放坩堝中放置4~6 h,而且構件充型性有限。由此,在長時間的鑄造過程中,必須保持鎂合金熔體純凈度和熔體品質的爐前精確檢測,保證其力學性能穩定,充型順暢完整。

文中針對鎂合金/鋼仿生鑲嵌鑄造構件的生產過程,研制了一套鎂合金/鋼仿生鑲嵌鑄造件用AZ91D鎂合金的品質控制系統方法。該方法通過控制原料及輔助材料的品質、熔體潔凈度、熔煉鑄造保護等方法,得到了高純凈度的AZ91D鎂合金。

1 實驗方法

采用80 kW的200 kg電阻爐熔煉AZ91D鎂合金,使用自制精煉劑對合金熔體進行精煉,并用手提式澆包進行澆注。在整個生產過程中,通過檢測原料純鎂錠的純凈度,在熔煉過程中采用SF6,CO2混合氣體進行防護,用斷口法爐前控制熔體純凈度,改進熔鑄過程等手段優化了鎂合金/鋼仿生鑲嵌鑄造件用AZ91D鎂合金的生產過程。

2 結果及分析

2.1 原材料品質控制

目前我國GB/T 3499—2003《原生鎂錠》中,僅對原生鎂錠的化學成分、表面品質和規格制定了標準,但是沒有對鎂錠的夾雜物含量做出相關規定,這導致原生鎂錠中的熔劑夾雜參差不齊,增加了鎂合金錠生產過程中的品質控制難度。由此,文中的控制方法采用GB/T 26284—2010《變形鎂合金熔劑、氧化夾雜試驗方法》中的檢測方法和A級產品的標準,對原料鎂錠進行檢測和篩選。

在熔劑的選擇方面,目前國內市場上生產的鎂合金覆蓋劑和精煉劑主要為RJ系列熔劑,而RJ系列熔劑的生產方法主要分為以下2種。

1)將熔劑的各成分鹽類化合物按比例混料和磨料后就進行分裝銷售。此種熔劑價格低廉,熔劑密度變化大,在熔煉過程中分層嚴重,使其保護性和精煉效果很差,間接地增加了合金熔體中的熔體加入量,降低了合金品質。

2)將熔劑各成分配比完成,再進行一次重熔和研磨,然后才分裝銷售。此種熔體價格稍貴,但是由于其相比前者增加了重熔過程,使得其成分更均勻,熔點降低,能更好地與MgO夾雜物進行裹覆而除渣,不額外增加熔體中熔劑的用量,間接地提高了合金品質。

在熔劑的預處理方面,由于RJ系列熔劑的主要作用成分為無水MgCl2,但是其在空氣中極易吸水生成MgCl2·6H2O,發生潮解失效并增重,所以對儲存周期較長的庫存熔劑,在使用前都需要進行烘干處理。由于熔劑烘干過程參數涉及到生產成本增加等問題,因此文中對熔劑烘干過程參數進行了優化,將RJ-2熔劑在室溫放置12 h后,在不同烘干溫度和時間配合下的熔劑減重結果見表1。

表1 RJ-2熔劑烘干實驗結果Table1 Drying experiment results of RJ-2 flux

由表1的結果可以看出,熔劑在生產車間中室溫放置12 h后,熔劑的吸潮增重達到6%以上,如果熔劑不經烘干就投入使用,不僅會間接增加熔劑使用量,而且還可能發生安全事故。隨著烘烤溫度的增加,熔劑的減重比增加明顯。在400℃ ×3 h條件下,能獲得最大的減重,但減重比的增加量已變得較低,僅為0.05%,所以綜合考慮生產成本和使用性能等因素,RJ-2熔劑較好的烘干過程參數為300℃×3 h。

2.2 熔煉保護及精煉過程改進

文中采用了SF6,CO2混合氣體進行防護,使用RJ-2熔劑加氟鹽作為精煉熔劑。由于AZ91D鎂合金的熔煉溫度一般低于760℃,而SF6在此溫度下有較好的保護效果,其原理是SF6氣體會在鎂熔體表面與鎂生成高致密度的MgF2氧化膜,起到隔絕熔體和空氣的作用。針對此現狀,設計了如圖1所示的坩堝內部保護氣體釋放裝置。

圖1 保護氣體釋放裝置Fig.1 Release device of protective gas

如圖1所示,保護氣體釋放裝置一共包含4個部分:導管、分流管、氣圈和支架。其中導管連接外部氣源和保護氣體釋放裝置;分流管將導管中的氣體平均分為4股支流;支架是為了固定氣圈在坩堝中的位置;氣圈是混合氣體釋放和臨時儲存的地方,其中分布了8個對稱吹氣孔,以使氣體與熔體液面呈45°角接觸,保證混合保護氣體的均勻性和連續性。另外,由于該生產流程較長,隨著澆注的進行,鎂合金熔體液面逐漸降低,所以筆者通過更換保護氣體釋放裝置中的導管,并在坩堝上沿加裝鎖管螺栓,如圖2所示,使得此裝置能夠隨著熔體液面的降低而調整位置,達到最佳的熔體保護效果。

圖2 改進后的保護氣體釋放裝置Fig.2 Improved release device of protective gas

為了配合保護氣體釋放裝置,得到高純度AZ91D鎂合金,筆者結合鎂合金鑄造的工藝特點進行了一系列熔鑄工藝試驗,試驗工藝參數見表2。不同試驗工藝所得鎂合金產品的恒溫恒濕檢測結果見表3。

表2 熔鑄試驗工藝參數比較Table2 Comparison of technology parameters of melting experiments

表3 恒溫恒濕檢測結果Table3 Results of constant temperature and humidity tests

熔鑄試驗3號所得AZ91D合金的恒溫恒濕檢測結果如圖3所示。由表2、表3和圖3可知,用SF6+CO2混合氣體保護熔體,RJ-2熔劑+氟化鈣(質量分數為5%)進行精煉的合金純凈度要好于單純的RJ-2熔劑保護和精煉,產品沒有出現大直徑的熔劑夾雜及小熔劑點帶狀分布。混合氣體保護加熔劑精煉過程主要優點在于:一方面通過引入保護氣體降低了保護熔劑的使用量;另一方面在精煉劑中添加了比重較大的氟化鈣,增加了熔劑造渣后的密度,使渣液分離速度加快,得到了較好的精煉效果。

圖3 熔鑄試驗3號恒溫恒濕檢測Fig.3 Constant temperature and humidity tests results of the No.3 sample

2.3 爐前熔體純凈度檢測

目前在文獻報道中提及的鎂合金熔體夾雜物爐前檢測方法主要有:超聲波法、電感區域法、真空過濾取樣法、光亮度法和斷口法。前3種檢測方法需要專門設備和豐富的現場檢測經驗才能實現,實施難度較大。斷口檢測法是一種對事件的統計方法,通過測定夾雜出現的頻率來評價合金的潔凈度狀況,此方法設備簡單,對于測試經驗要求低[7-11]。文中結合文獻中介紹的斷口檢測法,再根據爐前斷口檢測數據與合金恒溫恒濕檢測結果,設計出的斷口模具如圖4所示,并進行生產試驗,得到了爐前熔體純凈度檢測相關數據。

圖4 爐前斷口模具Fig.4 Fracture sample mold

爐前斷口試樣制備在精煉完成后30 min內進行,主要考察斷口試樣檢測面上的熔劑點數量和大小。熔劑點的檢出方法為:將斷口試樣在干凈的壓鎂機上制作出斷口試樣,然后迅速在斷口處噴涂濃度為250 g/L的鉻酸,鉻酸將迅速與腐蝕產物中的氫氧化物反應,同時產生大量的氫氣和黑色的鉻酸鹽,直至鉻酸消耗完全,反應結束。在該反應過程中,氯鹽(溶劑)的存在起到電解質的作用,它能加速反應進行。由于鉻酸與鎂將產生鈍化現象而不繼續發生反應,因此該方法對沒有溶劑夾雜處的鎂合金不會造成腐蝕。反應完成后,觀察斷口處的黑色熔劑點大小及分布。3次熔鑄試驗的爐前斷口檢測結果見表4。

表4 爐前斷口檢測結果Table4 Results of fracture tests

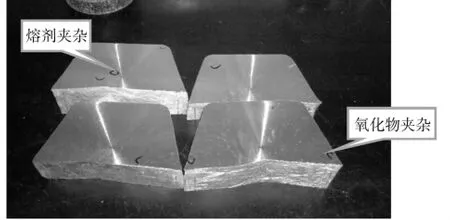

熔鑄試驗2號、3號AZ91D鎂合金斷口對比如圖5所示。

由圖5和表4可知,使用混合氣體保護加自制熔劑精煉生產仿生鑲嵌鑄造用高純度AZ91D鎂合金斷口試樣不存在大直徑熔劑夾雜,小熔劑點分布也較少。

圖5 熔鑄試驗2號、3號斷口對比Fig.5 Fracture morphologies of No.3 and No.2 specimen

3 結語

1)采用GB/T 26284—2010中的方法和A級產品的標準,對原料鎂錠進行檢測和篩選,能提高原料品質;對精煉熔劑進行350℃ ×3 h的烘干,能間接降低熔劑的用量,提高鎂合金純凈度。

2)用SF6+CO2混合氣體保護熔體,RJ-2熔劑+氟化鈣(5%)作為精煉劑,精煉效果好,得到符合GB/T 26284—2010標準的A級產品。

3)使用新型爐前斷口判別法,能快速地檢驗出合金熔體潔凈度狀況,借助此方法可以減少鎂合金熔體夾雜物的含量,有助于提高成品率,降低鎂合金/鋼仿生鑲嵌鑄造件生產成本。

[1]陳振華.鎂合金[M].北京:化學工業出版社,2004.

[2]陳強.合金加工流變學及其應用[M].北京:冶金工業出版社,2012.

[3]康鴻躍,陳善華,馬永平,等.鎂合金在軍事裝備中的應用[J].世界金屬,2008(1):61-64.

[4]唐全波,黃少東,伍太賓.鎂合金在武器裝備中的應用分析[J].兵器材料科學與工程,2007(2):69-71.

[5]洪筠,錢志輝,任露泉.多元耦合仿生可拓模型及其耦元分析[J].吉林大學學報(工學版),2009,39(3):726-731.

[6]尚廣瑞,任露泉,楊曉東,等.Cu-Zn合金仿生耦合表面的疏水性能[J].吉林大學學報(工學版),2007,37(5):1126-1131.

[7]HU Henry,LUO Alan.Inclusions in Molten Magnesium and potention Assessment Techniques[J].JOM,1996(10):47-51.

[8]MANSFIELD T L.Ultrasonic Technology for Measuring Molten Aluminium Quality[J].Light Metals,1982:969 -981.

[9]DUPUIS C,DUMONT R.The Impact of LIMCA Technology on the Optimization of Metal Cleanliness[J].Light Metals,1993:997 -1001.

[10]MAITION J P,PAINCHAND F.On-line Metal cleanness Determination in Molten Aluminium Alloys Using the LIMCAⅡAnalyzer[J].Light Metals,1994:915 -920.

[11]GROTE D E.Testing for Molten Metal Cleanliness[J].Die Casting Engineer,1989(6):18-26.