協同冷絲埋弧焊接技術在船舶工業中的應用

張國濤

(新疆威奧科技股份有限公司,新疆克拉瑪依834003)

0 引言

在造船工業中,內底板、平直船底板、平行舯體舷側外板、甲板、縱橫艙壁板、平臺板、上層建筑甲板、內外圍壁板及其他平直板材拼板對接縫、分段合攏后處于水平位置的對接縫的蓋面焊,板厚較厚,焊接工作量也較大,使用埋弧焊能較大的提高焊接效率和減少勞動強度,而采用協同冷絲埋弧焊接更能提高效率達40%以上。

采用埋弧焊焊接高強鋼等熱敏感性較強的材料時,由于埋弧焊具有高熱輸入的特征,熔池往往存在過多的熱量,使得母材容易受到過熱損害。這種過熱損害的明顯特征就是熱影響區晶粒粗大,容易產生脆化,降低接頭力學性能。協同冷絲埋弧焊技術是通過插入冷絲(不通電的填充絲)來調節熔池熱量分配過程,減少熱量對母材過熱損害的一種工藝方法。

1 協同冷絲埋弧焊技術的工藝特點

在協同冷絲埋弧焊工藝中,冷絲與熱絲是共同進入到熔池當中的,即在選擇好焊絲直徑的前提下,熱絲與冷絲的送絲速度保持一定。這樣可以通過選擇不同的焊絲直徑匹配、不同成分焊絲匹配,來調控焊縫的化學成分和熔敷率。

協同冷絲埋弧焊技術在設備實現上也非常簡單,不需要附加控制器和另外的送絲裝置。協同冷絲埋弧焊工藝消除了填充金屬粉末埋弧焊(MPSAW)過程中的熔合過度和夾渣的危險。此外,在填充金屬粉末埋弧焊工藝中還有受潮的危險,而使用協同冷絲埋弧焊可以消除此危險。協同冷絲埋弧焊可以使用實芯或藥芯焊絲、單絲、雙絲、雙槍及多絲等工藝,除了用于連接,也可以用來做表面堆焊,如修復較大直徑的機器活塞。

具體而言,協同冷絲埋弧焊技術的優勢表現如下:在相同的焊接熱輸入下,比傳統埋弧焊技術熔敷率提高近40%;工件的變形更小、焊劑消耗量更少;設備簡單、適應性強等。這些優勢使得協同冷絲埋弧焊技術在鍋爐制造、風力發電、海洋平臺建設、船舶制造等涉及較大厚度板材的焊接場合具有廣泛的應用前景。

2 協同冷絲埋弧焊對熔敷效率的影響

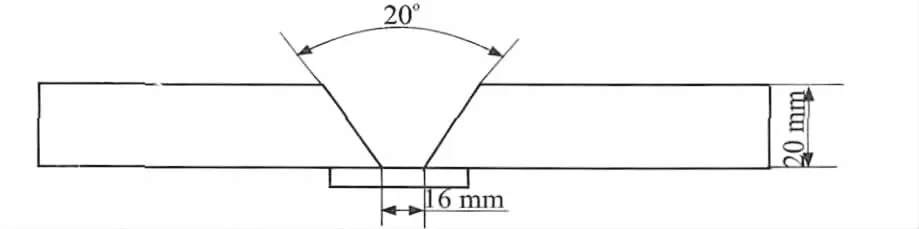

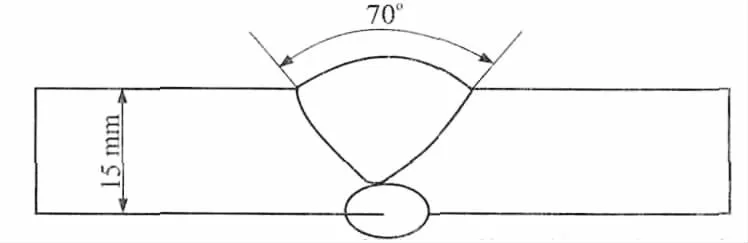

為了將協同冷絲埋弧焊與普通埋弧焊進行熔敷效率對比,我們采用了2種不同焊接方式對同一接頭形式進行焊接填充來比較所需焊接道數。即對20 mm厚碳鋼母材設計為圖1的標準接頭。采用的焊劑為 OK 10.71、焊絲為 OK 12.22,導電熱絲的焊絲直徑4.0 mm,協同送入的冷絲直徑2.0 mm。焊接工藝參數為:焊接電流650 A,焊接電壓32~33 V,焊接速度為650 mm/min,直流正接或交流,冷絲采用前置送入的方式。

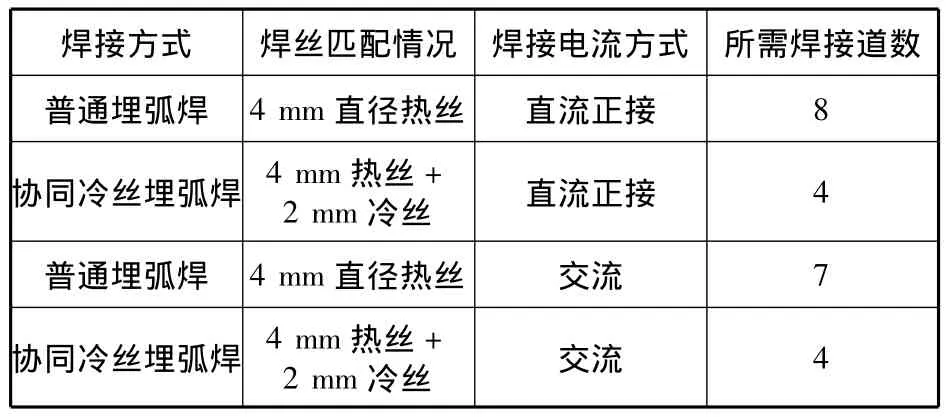

表1給出了填滿如圖1所示的焊縫坡口,并獲得良好焊縫成形所需的焊接道數。

圖1 熔敷效率對比的ISO標準接頭形式

表1 協同冷絲埋弧焊對熔敷率的影響

從表1中可見,當采用協同冷絲埋弧焊時,在工作狀況相同的情況下,對采用4 mm直徑焊絲的普通埋弧焊增加2 mm冷絲的送入,無論是采用直流焊接還是采用交流焊接,其熔敷效率可以提高42%以上。

3 協同冷絲埋弧焊對接頭力學性能的影響

如前所述,在相同的條件下,協同冷絲埋弧焊由于增加了額外的材料填充量使得焊接過程熔敷效率增加42%以上。這種僅僅以提高焊接材料填充量來增加熔敷效率的方式,本質上是以相同的焊接熱熔化了更多的材料。雖然從焊縫成形來看,與普通的埋弧焊相比并無明顯區別,但為了進一步了解這種工藝對于接頭力學性能的影響,對不同焊接方式所獲得的接頭進行了抗拉強度試驗、沖擊試驗。

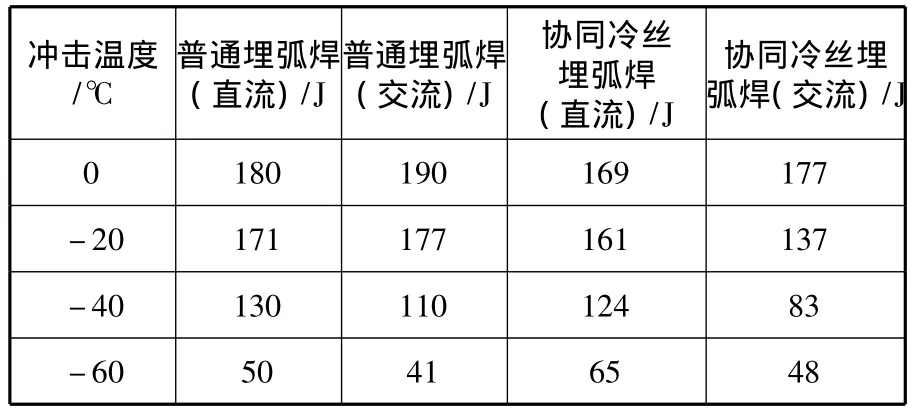

表2給出了不同焊接方式下的接頭拉伸試驗結果。表3給出了不同焊接方式所獲接頭進行不同溫度下的沖擊試驗結果。

表2 協同冷絲埋弧焊對接頭抗拉強度的影響

表3 協同冷絲埋弧焊對接頭沖擊韌性的影響

表2中,協同送絲埋弧焊與普通埋弧焊相比,在大幅度增加熔敷效率的同時接頭抗拉強度并沒有明顯下降;從表3中也可以看出,協同冷絲埋弧焊接頭沖擊韌性略有降低,但下降幅度很小,并且在低溫條件下沖擊韌性相當。因此可以得出結論,協同冷絲埋弧焊工藝沒有明顯降低接頭力學性能。

4 協同冷絲埋弧焊工藝

4.1 協同冷絲與熱絲的直徑匹配研究

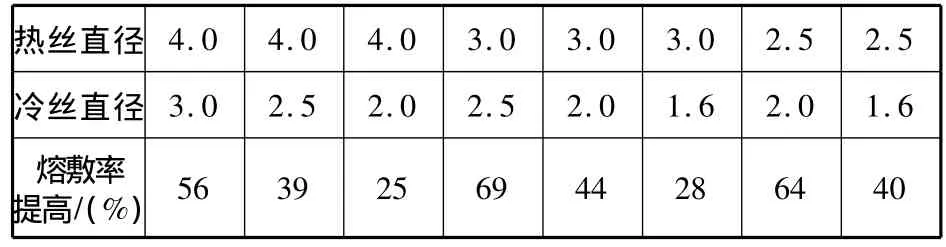

如前所述,協同冷絲埋弧焊技術可以在大幅度增加熔敷效率的同時,保持接頭力學性能與普通埋弧焊相近的效果,這是這項工藝的突出優勢。協同冷絲埋弧焊同時還可以調整送絲直徑、送絲成分來調控熔敷效率和接頭化學成分。因此,為了進一步優化焊接工藝,本文將單絲協同冷絲埋弧焊進行了焊絲直徑與熔敷率的匹配研究。在相同的送絲速度下,將不同的熱絲直徑與冷絲直徑進行匹配,實施焊接并獲得成形良好的焊縫。在此基礎上,計算所能獲得良好成形焊縫的熔敷率比較。

表4給出了能夠獲得良好焊縫成形的協同送入冷絲與熱絲直徑不同匹配,在不同的匹配條件下可獲得不同的熔敷率提升效果。

表4 協同冷絲埋弧焊對接頭沖擊韌性的影響

從表4中可見,采用協同冷絲埋弧焊技術,可以根據所需要的熔敷效率,選擇不同的熱絲與冷絲的直徑匹配。

4.2 雙絲協同冷絲埋弧焊工藝研究

協同冷絲埋弧焊包括單絲協同與雙絲協同2種方式。為了進一步理解雙絲協同冷絲埋弧焊工藝特性,對如圖2所示的V型坡口接頭形式實施雙絲協同埋弧焊接,并對焊縫成形、焊接熔敷效率與傳統的雙絲埋弧焊進行了對比。

圖2 單絲協同與雙絲協同工藝比較的接頭形式

焊接試板規格為150 mm×1 000 mm×15 mm,坡口為70°,底部鈍變厚度為5 mm,采用焊劑為OK 10.71、焊絲為 OK 12.22。背面焊接采用在接頭兩側分別呈45°排列的2根2.5 mm直徑焊絲的傳統雙絲焊(工藝參數:焊接電流600 A、焊接電壓31 V、焊接速度500 mm/min);接頭正面分別采用傳統雙絲埋弧焊與雙絲協同冷絲埋弧焊(3根焊絲2.5 mm直徑,焊接電流1 150 A、速度800 mm/min)。

對于雙絲協同冷絲埋弧焊,在800 mm/min的焊接速度下,單道焊接就可以獲得成形良好的焊縫。而對于雙絲埋弧焊,在這樣的焊接速度下則無法填滿接頭坡口。對于成形良好的傳統的雙絲埋弧焊,由于送入的焊絲都分別由不同的焊機控制,實施雙弧雙絲埋弧焊,焊接速度更低,焊縫金屬面積更寬,焊接過程熔化的金屬量更多,其熱影響區也更寬。D而雙絲協同冷絲埋弧焊則在保證焊縫成形的同時,具有更小的焊接熱輸入,更少的母材熔化量,從而降低了接頭熱影響區寬度,降低了焊接變形。

對焊接過程熔敷效率進行計算,可以得出,雙絲協同冷絲埋弧焊在1 150 A焊接電流時的熔敷率為29.0 kg/h,而雙絲埋弧焊的熔敷率為 20.7 kg/h。相對而言,熔敷雙絲協同冷絲埋弧焊的熔敷效率比雙絲埋弧焊提高約40%。

5 結語

對單絲協同冷絲埋弧焊技術與雙絲協同冷絲埋弧焊技術的焊接實踐表明,相對于傳統的單絲埋弧焊、雙絲雙弧埋弧焊,這種簡單易行的工藝大大降低了埋弧焊對工件的熱輸入,同時提高了焊接效率,具有明顯的技術優勢。這種優勢隨著焊接設備、焊接工藝的普及而將獲得更為廣泛的應用,特別是在造船行業、壓力容器制造行業等涉及中等厚度以上壁厚連接的場合更具優勢。