淺談化工廠房通風系統設計

劉 輝

(中國昆侖工程公司遼寧分公司,遼寧 遼陽111003)

概述

近年來,隨著工業經濟的迅速發展,工藝流程的日新月異,企業生產能力的擴大,石油化工廠房的通風設計也要求越來越高,通風的設計不僅僅是為滿足生產要求,也與人民生命和國家財產安全密切相關,不少企業在項目建設過程中也逐漸把廠房內的環境質量作為一項重要的設計內容來考慮。本文就這方面問題,結合一些工程實際經驗,做一些分析和討論,提出自己的觀點和意見,僅供大家參考。

1 化工廠房通風系統設計原則

1.1 化工廠房通風系統設計依據

化工廠房的通風系統設計分為兩個目的:一是為保證生產工藝系統的正常運行、消除工藝設備生產中產生的余熱及易燃易爆等有害氣體而進行的正常通風;二是為爆炸危險性氣體大量散發時而進行的事故通風。根據我國目前規范,對化工廠房通風做出的相關要求條文內容如下:

1)《石油化工采暖通風與空氣調節設計規范》第3.3條及第3.4條中對化工廠房正常通風及事故通風做出了原則性的規定,第3.4.2中強調:“事故排風量應根據有害氣體或爆炸危險性氣體的性質和散發量,通過計算確定。當缺乏資料時,可按正常排風與事故排風總量不小于8次/h換氣計算;但對甲、乙類生產的泵房和壓縮機室,應在正常排風量外,再附加不小于8次/h的事故排風量”。

2)《化工采暖通風與空氣調節設計規定》附錄D 放散化學物質車間的換氣次數及附錄E 壓縮機廠房換氣次數做出了規定。

1.2 正常通風量的確定

化工廠房正常通風換氣量計算有三種方法,當余熱量及有害氣體的散發量能確定時,前兩種計算方法取最大值,作為為正常通風換氣依據,當余熱量及有害氣體的散發量無法確定時,參照同等工藝按換氣次數法計算,計算公式如下:

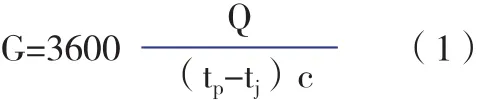

1)按照消除廠房內的余熱確定通風換氣量;廠房內的余熱主要為設備本體散發的熱量,該參數一般需廠家提供,不同廠家的設備,余熱量有較大的區別,全面通風換氣量按(1)式計算:

式中:

G——通風量,m3/s

Q——室內余熱量,kW

tp——排出空氣的溫度,℃

tj——排出空氣的溫度,℃

c——空氣的比熱,1.0 kJ/kg

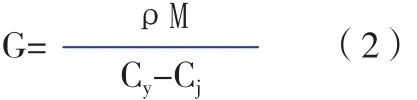

2)按照消除有害氣體確定通風換氣量;有毒氣體或爆炸危險性氣體的性質及散發量由主導專業提出,全面通風換氣量按下式計算:

式中:

G——通風量,m3/s

ρ——空氣密度,kg/m3

M——室內有害物的散發量,mg/h

Cy——室內空氣有害物質的最高容許濃度,mg/m3

Cj——進入空氣中有害物質的濃度,mg/m3

3)根據有害物質的名稱,按照《化工采暖通風與空氣調節設計規定》(HG/T20698-2000)附錄D及附錄E規定的換氣次數進行計算:

式中:

G——通風量,m3/h

n——換氣次數,次/h

V——房間體積,m3

1.3 事故通風量的確定

事故排風是為防止生產過程中發生偶然或故障時,突然產生大量有害氣體或爆炸危險性氣體而設置的排風系統,對于那些“經常產生”或“周期性產生”有害氣體或爆炸危險性氣體的廠房則按正常通風來解決,不必設置事故通風。一般有突然產生大量有害氣體的工業廠房內應設有毒或可燃氣體報警儀,事故通風系統與有害氣體報警儀了聯鎖,當有毒或可燃氣體達到一定濃度時,報警儀自動報警,事故排風系統啟動,且要求通風系統開關設于安全處。

工業廠房事故排風系統設計要滿足《石油化工采暖通風與空氣調節設計規范》和《采暖通風與空氣調節設計規范》的有關規定,因主導專業難以提出事故時有害氣體或爆炸危險性氣體的散發量,所以事故通風量一般以換氣次數的方法確定,《采暖通風與空氣調節設計規范》中第5.4.3條規定“事故通風量,宜根據工藝設計要求通過計算確定,但換氣次數不應小于每小時12次/h”,同時《石油化工采暖通風與空氣調節設計規范》第3.4.2中強調“事故排風量應根據有害氣體或爆炸危險性氣體的性質和散熱量,通過計算確定。當缺乏資料時,可按正常排風與事故排風總量不小于8次/h換氣計算;但對甲、乙類生產的泵房和壓縮機室,應在正常排風量外,再附加不小于8次/h的事故排風量”。

綜上所述,當主導工藝確實無法提出有害氣體或爆炸危險性氣體散發量時,正常排風與事故排風總量不應小于每小時12次,但對甲、乙類生產的泵房和壓縮機室,應在正常排風量外,再附加不小于8次/h的事故排風量。

2 通風系統方案設計

2.1 系統劃分

事故排風量是由經常使用的排風系統和事故排風系統共同保證的,為了保證事故發生時至少有一個系統能正常運行,故排風系統的總數不宜少于兩個。化工廠房內部一般工藝設備、管道布置緊湊、空間狹小,設計排風系統前必須與主導專業協調布置風機、風道及風口的位置,保證車間不留死角,能有效將有害和可燃氣體排到室外。

2.2 通風方式的選擇

放散余熱的生產廠房,宜采用自然通風,根據有害氣體在空氣中的比重效應,與建筑專業協商在屋頂上部設置天窗或通風帽等將有害物質稀釋到允許濃度;放散有害氣體的廠房,當自然通風不能滿足工藝要求時,應設置機械排風系統,當設有集中采暖且有排風的生產廠房,應先考慮自然補風,當自然補風不能滿足要求時,應設置機械補風系統。

2.3 通風形式及風機選擇

根據上述分析,一般散發余熱的工業廠房,宜采用天窗或通風帽等方式排風,門窗縫隙補風;放散有害氣體的工業廠房,設置機械排風及機械補風,機械排風一般采用軸流通風機,當壓頭要求較高時,應選用防爆離心風機或防爆混流風機。排風口的位置按《石油化工采暖通風與空氣調節設計規范》第3.3.3中確定,但對于放散爆炸危險性物質或劇毒物質的生產廠房,當全面排風系統的排風口與機械送風系統的進風口水平距離大于或等于20m時,排風口應高出建筑物屋頂1m以上;小于20m時,宜高出進風口6m以上。補風機根據工程的所在地點(是否采暖)選擇,當廠房內有溫度要求時,采用暖風機補風(暖風機熱媒可采用蒸汽和熱水,根據工廠的實際情況),當沒有溫度要求時,采用普通軸流通風機補風。

2.4 風管的選擇

目前通風系統常用的風管材料分為金屬材料和非金屬材料。金屬材料有普通薄鋼板、鍍鋅鋼板、不銹鋼板、鋁板、塑料復合鋼板及玻璃鋼等,鍍鋅鋼板由于表面鍍鋅,可起防銹作用,用來制作不受酸霧作用的潮濕環境中的風管,其中鍍鋅鋼板風管使用最多,應用最為廣泛。

非金屬材料包括硬聚氯乙烯塑料板及玻璃鋼風道,硬聚氯乙烯塑料板適用于有酸性腐蝕作用的通風系統,具有表面光滑、制作方便等優點,但不耐高溫、不耐寒,只適用于0℃~60℃的空氣環境,在太陽輻射作用下易裂。玻璃鋼風管是以中堿玻璃纖維作為增強材料,用10余種無機材料科學地配成粘結劑作為基體,通過一定的成型工藝制作而成,具有質輕、高強、不燃、耐腐蝕、耐高溫、抗冷融等特性。綜上所述,風管的選擇,必須要根據工業廠房內實際情況,有害物質的特性、是否有腐蝕性、高溫等物質來選擇風管的材質。

3 設計實例

遼陽某裝置主體廠房,廠房長×寬×高分別為12×7.5×18m,廠房分四層,層高為4.5 m,各樓層間樓板相隔(空氣不相通,故每層要設置正常排風,事故排風及補風),廠房的生產火災危險性為甲類,防爆等級為dⅡBT4,有害物質為環己烷、異辛醇,因工藝專業無法提出有害物質的散發量,故采用換氣次數法計算排風量,根據《化工采暖通風與空氣調節設計規定》附錄D 放散化學物質車間的換氣次數,正常排風選擇換氣次數為12次/h,根據式(3)計算出排風量為4860 m3/h,由于是甲類廠房,事故排風在正常排風量外,再附加不小于8次/h,排風量為3240 m3/h,根據《石油化工采暖通風與空氣調節設計規范》第3.3.1條,補風量為排風量的80%,補風量為3888 m3/h。

根據以上計算,正常排風機選用4臺(C01A~D)防爆軸流通風機,每臺軸流風機排風量為4838 m3/h,事故排風選用4臺(C02A~D)防爆軸流通風機,每臺軸流風機排風量為3378 m3/h,且事故排風機要與每層的可燃氣體報警儀聯鎖,當報警儀報警時,聯鎖風機啟動,當廠房內有害氣體濃度合格時,手動停止聯鎖風機(設計時要根據工藝專業所提條件,給自控專業提出事故排風機與報警儀的聯鎖條件表)。由于廠房內室溫要求大于12℃,室內采暖達不到此要求,故補風采用4臺(C03A~D)防爆新風加熱暖風機,風量3900 m3/h,補風機的熱媒采用70℃~95℃熱水。

由于有害氣體比空氣重且各層層高均小于6m,根據《石油化工采暖通風與空氣調節設計規范》第3.3.3條規定,本工程僅從下部地帶排風,且排風的吸風口下緣距地面不大于0.3m。正常排風采用鍍鋅鋼板(δ=0.75mm)制作風管,風道沿外墻排至屋頂上1m;排風機的進風口處設金屬防護網,排風口處設金屬活動百頁窗;防爆新風加熱暖風機進風口處要求廠家設過濾器,出風口處設金屬活動百頁窗。

4 總結

化工廠房的通風系統設計,根據工程實際情況、主導專業所提條件、有害氣體的種類及性質,計算出正常通風量,事故排風量的確定要看廠房的生產火災危險性。甲、乙類泵房,若沒有突然產生大量有害氣體或爆炸危險性氣體,即使有“經常產生”或“周期性產生”的廠房也僅需按正常通風來解決即可,不必設置事故通風。

化工類的生產廠房通風系統首要解決的是生產工藝和操作人員的安全性問題,其次通風設計要符合工藝及規范要求,再次需要考慮噪音、能耗、系統穩定可靠、檢修方便、易于操作管理等方面。簡而言之就是要從安全、節能、運行可靠等方面進行設計。

[1]孫一堅.簡明通風設計手冊[M].中國建筑工業出版社,1997.

[2]陸耀慶.實用供熱空調設計手冊[M].中國建筑工業出版社,2008.

[3]許居鹓.采暖通風與空調設計手冊[M].同濟大學出版社,2007.