螺桿分裝系統的設計與優化

東 時 遠中杰

(石家莊振玉分裝工藝研究所,河北石家莊050020)

0 引言

在制藥、食品、日化等行業中,80%的產品都是以粉體形式存在的。對于粉體的計量(即分裝)目前主要有2種方式:稱重式計量和容積式計量。其中,容積式計量由于其具有快速高效的性能而在批量生產中被廣泛使用,而螺桿式分裝是容積式計量的主要形式。

螺桿式分裝機的主要優點是分裝速度快、分裝精度高、無粉塵飛揚、結構緊湊、調節簡便、維護方便、運行成本低。然而,螺桿分裝系統的設計需要非常專業的技術。對螺桿分裝系統而言,可通過改變螺桿的參數來擴大計量范圍,通過調整螺桿轉數來控制計量精度。螺桿分裝系統的設計優化對計量精度要求較高的制藥行業(如粉針劑、顆粒劑、干混懸劑等)有著尤其重要的意義。

隨著產品市場的不斷發展,產品劑型也在不斷變化,大劑量、小劑量、微劑量品種增加,加上原粉本身性質、質量存在差異,這些都對粉體分裝機的功能和精度提出了更高的要求。隨著伺服電機與PLC/HMI控制技術的應用,螺桿式粉體分裝在穩定性、計量精度及微量調節方面顯示出了獨有的優勢。

1 最佳分裝密度理論

眾所周知,容積式粉體計量設備的基本特征是用容積來間接計算重量,即重量=容積×密度。可見,要想獲得精確的裝量,應從容積和密度2個方面考慮。理論上,物料的密度是一定的,只要保證容積精確,即可達到裝量要求。螺桿分裝利用螺旋內槽的容積來計量物料,由于每個螺距都有一定的理論容積,因此,只要精確地控制螺桿的轉數,就能獲得較為精確的計量值。

每次充填物料的重量G可由式(1)求出:

式中V——每圈螺旋內槽的容積,cm3;

ρ——粉體的密度,g/cm3;

n——充填1次螺桿的轉數,r。

可見,若想取得精確的裝量,應從容積、密度和螺桿的精確轉數3個方面著手。隨著伺服電機及PLC控制技術的應用,控制螺桿驅動電機轉速的精度已達到萬分之一每轉,精確地控制螺桿轉速已不成問題。螺桿作為計量執行機構的核心部件,螺桿的加工精度和安裝精度必須得到充分保證。可通過先進的數控加工、精細拋光和定性處理技術,以確保螺桿的表面質量和內在質量。

另外要解決的就是粉體物料的密度問題。粉體的特征表現為宏觀上的連續性和微觀上的離散性。粉體物料是成分復雜的獨特材料,既有固相(顆粒),又有液相(存在于顆粒表面或者結構內部的水分),還有氣相(顆粒之間的空氣),擁有各種不同的性質,無法用單一參數來描述。因此,很難將粉體的各種性質(如氣體、液體)用數學模式來描述或定義。通常粉體物料的密度值只是理論上的統計算術平均值,在實際生產加工過程中,粉體的行為特征是復雜多變的。具體到粉體在分裝系統內的運動中,其密度是動態變化的。國內外研究表明,在影響螺桿式計量系統精度的因素中,50%以上與物料密度有關。可見,物料密度是影響分裝精度的關鍵。

可以說分裝精度的關鍵在密度、核心在螺桿。要想達到高速、精確計量的目的,加大粉體密度使其局部密度更趨均一是必要的前提條件,特別是對于比重輕、粒子形狀不規則且呈懸浮狀的粉體,加大密度是使料管出口處各個部位局部密度更趨均一的前提條件。然而,實踐證明當粉體密度加大到某一個值時,粉體就會與螺桿或料管因粘結而導致堵塞,使分裝不能順利進行。既能確保粉體不與螺桿或料管粘結,又能使螺桿停轉時不漏粉的最大密度值就是該粉體的最佳分裝密度。最佳分裝密度是粉體處于分裝過程中的動態密度,與平時所說的密度概念不同。這里應該指出的是,以往在堆密度下進行分裝,其充填系數≤1,而在最佳分裝密度下進行分裝,其充填系數≥1。

2 結構功能與操作優化

如何達到和保持被分裝粉體的最佳分裝密度是分裝的關鍵與核心。為了方便闡述和容易理解,可以首先從最佳分裝密度的形成過程談起。在被分裝的粉體由料管喉部流動到料管尾部的過程中,使螺桿的螺旋與料管所構成的容積逐漸變小(且呈阿基米德螺旋線式),使粉體的密度在運動中逐漸加大,同時粉體的局部密度也在運動中更趨均一,當運動到料管尾部時,剛好達到該粉體的最佳分裝密度。因此,要想達到物料的最佳分裝密度,可從以下2個方面考慮。

2.1 分裝系統的結構與功能設計

一個螺桿分裝系統主要由料斗、螺桿、螺桿連接軸、料管、出料嘴等組成。螺桿是其核心部件,其他為輔助件。每個部件的結構及尺寸都會對物料分裝過程的運動產生影響,因此是一個復雜的多變量系統。對這些部件進行合理的設計與優化,使之具有相應的結構元素與功能特性,這才是實現最佳分裝密度的硬件基礎。

2.1.1 分裝螺桿的選擇

2.1.1.1 目的

以往使用的分裝螺桿通常是圓柱等距螺桿,粉體是在堆密度情況下進行分裝,所以分裝速度慢、裝量精度低,遇到流動性特好、流動性特差或微小裝量的產品時,往往難以順利分裝。為保證某種粉體分裝時,能在料管的出口處達到最佳分裝密度的解決方法是通過對螺桿的外徑、底徑、螺距、齒形、螺旋頭數等結構要素進行合理組合,使螺桿與料管之間所形成的容積從料管喉部到料管尾部逐漸變小,這樣粉體粒子在料斗—料管—出料口的運動過程中反復地揉搓、撞擊、變換容積等。在粉體密度逐步加大的同時,其各局部密度更趨均一,到料管出口時,正好達到被分裝粉體的最佳分裝密度,以此來初步確定螺桿的整體結構。

2.1.1.2 方法

因為粉體的物理性狀參數(流動性、止息角、堆密度、壓縮比、吸濕性、粘結性、粒子的形狀與大小等)千差萬別,國產的分裝設備與各個用戶的操作習慣均不同,可以通過對上述因素進行分析、歸納、總結、概括,讓復雜的問題簡單化,讓無序的問題有序化、條理化。

總的來說,在分裝螺桿選擇上,根據粉體的流動性,大體上可分為通用性選擇和特殊性選擇2種。

通用性選擇:該種選擇主要用于流動性一般的粉體。首先,根據裝量要求和用戶現有生產條件來選擇螺桿的規格及其系列。然后,根據粉體的其他物理性狀參數(如吸濕性、粘結性、粒子的形狀與大小等)選擇含有相應功能特性的結構元素。上述的功能特性主要指加大粉體密度、提高粉體局部密度的均一性、防漏粉、防粘結、防纏繞、防破損等。

特殊性選擇:該種選擇主要用于流動性特好的粉體、流動性特差的粉體、易破損的丸狀體和易纏繞的絮狀體等。其選擇的程序與通用性選擇相同,根據裝量要求選擇規格,根據粉體的其他物理性狀參數選擇含有相應功能特性的結構元素。

通過以上這2種選擇,基本可以確定分裝某種粉體所需螺桿的規格與相應功能特性的結構元素。接下來可以對上述相應功能特性的結構元素進行合理組合,在組合中應遵循的基本原則是最佳分裝密度理論和整個分裝系統的匹配與優化。

在最終確定螺桿的整體結構之前,還必須驗證整個分裝系統是否匹配,并進一步優化設計。在這一步工作中,應充分結合用戶的現有生產條件,盡量做到少花錢、多辦事,快速解決問題,為長足發展做技術儲備。應考慮的問題有以下幾點:

(1)螺桿的有效長度:一般為3~5(t t為螺距)。流動性好的粉體取大值,流動性差的粉體取小值,流動性一般的粉體取中值。

(2)螺桿最佳螺旋角度的選擇:一般為16°~ 2 5°,流動性好的粉體取大值,流動性差的粉體取小值,流動性一般的粉體取中值。

(3)螺桿齒厚與齒形的選擇:在保證使用強度與壽命的情況下,減小齒厚,可降低粉體與螺楞或料管內壁之間的摩擦。不同的齒形將對粉體產生不同的導流作用,上凹形齒可以防止漏粉;下凹形齒可以防止粉體離散;弧形齒可以防止粉體粘結等。

(4)螺桿的長徑比:長徑比過大,造成加工成本高、螺桿彎曲變形,無法確保設計精度。從使用功能來看,如果螺桿的有效長度過長,粉體在分裝過程中不但容易粘結,而且粉體在螺旋槽內時間過長容易受熱,使其化學成分發生變化。

2.1.2 推料器與收集器

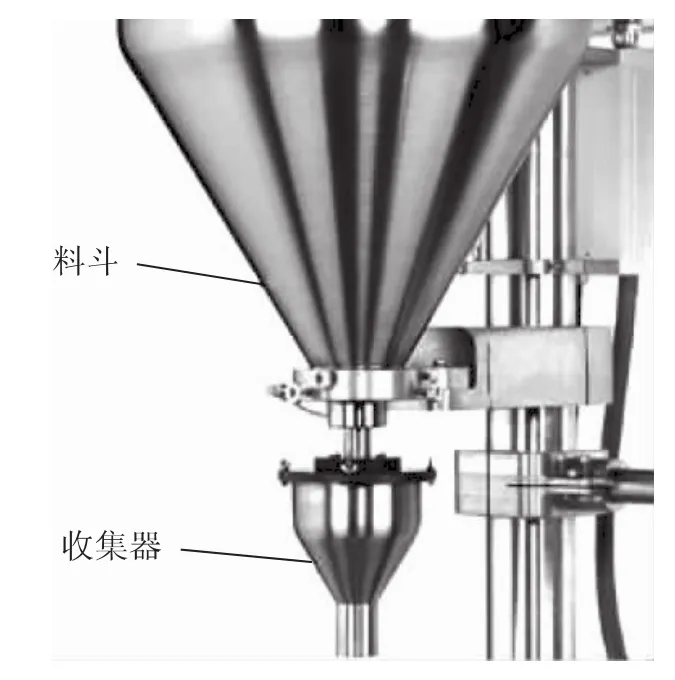

推料器與收集器這2種輔助件是剛柔可調的通用性附件。對于生產企業來說,應該是必備附件。只要有了這2種配套附件,對于流動性特好或特差粉體的分裝,則可解決全部問題。

2.1.2.1 流動性特好的粉體

鑒于國內制藥行業各原料藥生產廠家和同一原料藥生產廠家不同批次的同一種原料藥的物理性狀參數相差較大,為了統一解決其分裝過程中的漏粉問題,可在螺桿的尾部加裝一個擋料盤,在料斗的下部加裝一個收集器(圖1)。其工作原理是利用粉體的止息角,當螺桿旋轉時,落在擋料盤上的粉體由于離心作用被拋入收集器,再向下流入被分裝的瓶(袋)內。當螺桿停轉時,則阻止粉體流出擋料盤的邊緣。根據裝量的大小,可更換擋料盤的大小,或調整料管底部與擋料盤之間的距離。

圖1 在料斗的下部加裝一個收集器

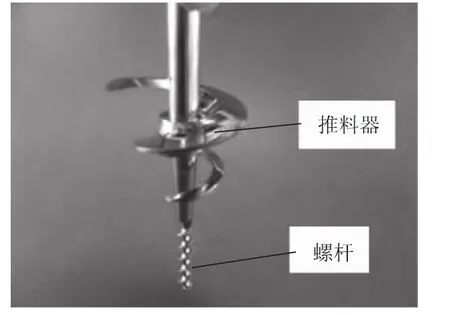

2.1.2.2 流動性特差的粉體

流動性特差的粉體在分裝過程中的主要問題是粘結、空洞現象和裝量不穩等。為徹底解決此類問題,除可將螺桿芯部制成六棱形外(防粘結),其在螺桿的柄部加一推料器(圖2)是非常必要的。該種推料器既可防止產生空洞現象,又可使料管喉部粉體的密度加大并趨于均一,以確保分裝速度和裝量精度的提高。該種推料器張角大小和上下位置可任意調整,以適應不同物理性狀參數粉體的分裝要求。

圖2 在螺桿的柄部加一推料器

分裝系統的其他結構設計方面,如料斗及料管設計、出料口選擇、攪拌形式與尺寸等,都是必須考慮的因素,因為只有合理正確的組合,才能發揮最大效用。

2.2 分裝系統操作的優化

為達到最佳分裝密度,分裝系統的操作也是至關重要的一個方面。這是實踐性非常強的問題,如料斗的通風、料斗料位的高低、環境溫濕度的影響、螺桿轉速的設定、攪拌速度等都是決定分裝精度的重要因素。這些因素的影響和優化,筆者將另文專述,本文不再討論。

3 設計精度、制造精度、安裝精度

我國的制藥設備制造行業正從粗放低端向精細高端轉型升級,提高科技含量,堅持創新驅動發展戰略是未來市場發展的趨勢。以往對螺桿分裝系統選擇的目的性很簡單,就是能否分裝粉體。而在市場細分和品種多樣化的今天,這種簡單的選擇顯然有些落后于時代了。這是一個從“粗”到“精”的升級,具體到分裝設備上,就是精度要求。

3.1 設計精度

這里的設計精度主要指分裝設備的設計精度和螺桿的設計精度。就目前而言,螺桿外徑與料管內徑雙邊間隙的選擇一般為0.4~1.0 mm。流動性好的粉體取小值,流動性差的粉體取大值。然而,有的分裝設備的設計精度竟然設計為1.5 mm,這對于流動性特好和微小裝量的產品而言,顯然不能滿足分裝要求。

螺桿的設計精度同樣也是保證順利分裝的前提條件,如螺桿柄部與螺旋部分的同軸度、螺桿柄部與連接軸的同軸度(也就是螺桿螺旋部分與料管內表面的同軸度)、螺旋表面的粗糙度等。

3.2 制造精度

螺桿的加工屬于三維曲面加工,為確保設計精度,對螺桿的加工工藝和設備均有特殊要求。整體加工的螺桿由于不焊接、無變形,精度要優于螺片焊接的螺桿。料斗內壁及螺桿螺旋等部位需進行精細鏡面拋光,盡可能降低表面粗糙度,以減少物料與系統之間的摩擦與粘結。

3.3 安裝精度

對于流動性特好、微小裝量的產品,由于其分裝系統特別敏感,其設備精度、螺桿制造精度和安裝精度顯得尤為重要。現實中往往由于設備制造精度欠佳或年久失修,即使安裝上制造精良的螺桿,也不能達到順暢分裝的效果,其裝量呈有規律性的上下波動現象。究其原因是由于螺桿與料管軸不同心,螺桿轉數往往又不是整數,每次螺桿停轉的相位角不同,螺桿與出料嘴所形成出口的截面積不同,所以其裝量呈有規律性的上下波動現象。對此,只有對分裝頭進行改造或大修,才可解決問題。

4 綜合評價指標

綜上所述,對螺桿分裝系統的設計和選擇有一個基本的思路,可以對整個系統設計和選擇有一個綜合評價指標。筆者認為,一個良好的螺桿分裝系統應達到以下4個基本要求:(1)分裝速度快;(2)裝量精度高;(3)裝量范圍廣;(4)對粉體的適應性強,而且要統籌兼顧。

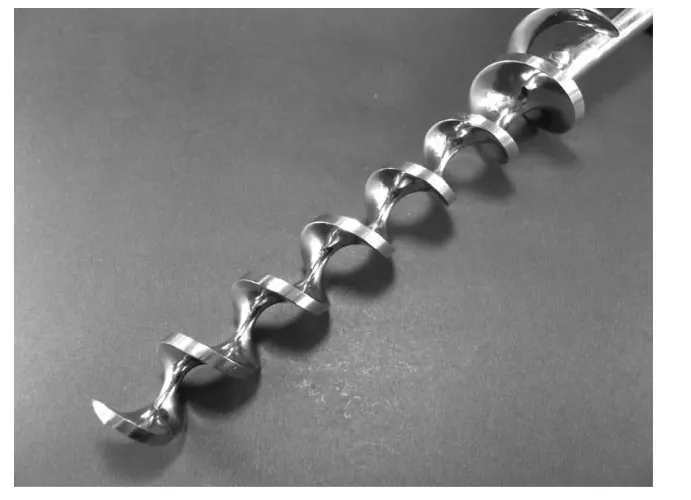

對于分裝速度快和裝量精度高容易理解,下面簡單介紹一下裝量范圍廣和對粉體的適應性強的含義。所謂裝量范圍廣和對粉體的適應性強,是指某一種規格的螺桿由于其結構是由含有相應功能特性的結構元素組成,所以可以使某一種規格的螺桿乃至整機兼備以上4個基本要求。六棱芯螺桿、尾部雙頭螺桿、空心螺桿是經多家生產實踐驗證的異形螺桿。

六棱芯螺桿(圖3):粉體在螺桿內運動時,螺桿與料管之間所形成的截面積始終處于變化狀態,六棱結構能在轉動時對粉體進行撞擊、粉碎、振蕩、容積變換等,促進粉體流動,有效地防止粉體形成團粒與粘結。

圖3 六棱芯螺桿

尾部雙頭螺桿(圖4):其作用為可成倍地擴大裝量范圍,提高裝量精度,同時防止漏粉。

圖4 尾部雙頭螺桿

空心螺桿(圖5):主要用于易破損的丸狀體和易纏繞的絮狀體,如食品行業的榨菜條、海帶絲、面包屑、調味料等。

圖5 空心螺桿

5 應用實例

舉例分裝1.0 g頭孢呋辛鈉粉針劑,企業通過改造分裝系統,優化分裝操作,其成品收率可達到99%,而有的企業僅是93%。如果一個企業有多種裝量的產品,又該如何選擇呢?這就要選擇裝量范圍廣、對粉體的適應性強且極具兼容性的螺桿。它可以簡化企業生產管理、減少備件庫存,輕松應對新產品的分裝。

如某企業原有5條生產線,共有5種型號分裝機14臺(3個廠家),產品90種,裝量為0.25~3.2 g,使用的螺桿共有29種。根據該企業的實際情況,本著投資少、見效快的原則,制定了如下的綜合性改造思路:

(1)對頭孢3、4、5樓的分裝頭進行通用化改造。

(2)根據最佳分裝密度理論,選用適合該企業產品分裝要求的、功能結構合理的組合螺桿,該螺桿要裝量范圍廣、對粉體的適應性強。

(3)根據某些產品的特殊要求,選擇一些必要的輔助裝置,如推料器、收集器等,讓每個分裝系統形成一個剛柔可調的分裝系統,對不同原料藥生產廠家或同一原料藥生產廠家不同批次的同類原料藥,均能調整到最佳分裝狀態。

在改造設計中,對該企業全部產品的原料標本進行了物理性狀參數(流動性、止息角、吸濕性、粘結性等)測試,根據測試結果,決定螺桿的功能結構;根據裝量要求,決定螺桿的結構尺寸;根據物理性狀參數和裝量范圍均相近的產品,決定螺桿的規格。讓每一種規格的螺桿具有最大的兼容性。某企業采納了以上改造思路,改造后共用8種螺桿,便基本滿足了生產需要,取得了滿意的效果。

6 結語

分裝系統的選擇和設計對粉體分裝企業和設備制造企業來說都是一個非常重要的問題。在螺桿分裝系統的選擇上,其核心是根據粉體的物理性狀參數,使粉體的粒子在從料管喉部到料管尾部的運動過程中一直處于受控狀態,也就是粉體粒子的分布、密度的變化等按設定的路徑步步推進。

螺桿分裝系統的設計和優化是一個較為復雜的多變量系統,需要較強的專業知識和實踐積累。石家莊振玉分裝工藝研究所首先提出了最佳分裝密度理論,并在生產實踐中逐步得到了驗證、充實與提高,為諸多企業解決了困擾多年的生產和設備出口難題。

理論與實踐證明,最佳分裝密度理論是目前國內外涵蓋面最廣、可操作性最強、實踐應用效果最佳的粉體分裝理論。本文只是對粉體運動規律及螺桿分裝系統設計的一般原則問題進行了闡述,很多細節未能展開。不當之處,歡迎業內同仁批評探討。