熱風循環型隧道滅菌烘箱設計研究

王炳剛 于 穎 盧存義

(1.中國藥科大學制藥裝備與自動化教研室,江蘇南京210009;2.南京博健科技有限公司,江蘇南京210039)

0 引言

在注射劑的生產過程中需使用熱風循環型隧道滅菌烘箱(以下簡稱為隧道滅菌烘箱)對西林瓶、安瓿等玻璃容器進行干燥滅菌,隧道滅菌烘箱是藥廠實現無菌生產的關鍵設備。然而,目前國內生產的隧道滅菌烘箱大多是仿制的,關于隧道滅菌烘箱的相關設計研究較少,對于隧道滅菌烘箱的結構及工作原理了解不透,從而導致設備的設計及運行不合理,增加了制造成本及運行成本。本文通過對一定生產能力的隧道滅菌烘箱進行合理的工藝計算,為設計與合理選型提供基礎,也為國內相關產品生產廠家提供一種思路。

1 熱風循環型隧道滅菌烘箱的主要工藝參數

1.1 模塊化設計

隧道滅菌烘箱采用模塊化的設計,均采用標準的過濾器;當改變過濾器的數量和尺寸時,可以隨之改變隧道的尺寸,用以調整生產產量。在本例中,以7 mL管制西林瓶為基準,取網帶有效寬度W:800 mm。所以,可以選擇如圖1所示的高效過濾器模塊組合。

圖1 高效過濾器組合示意圖

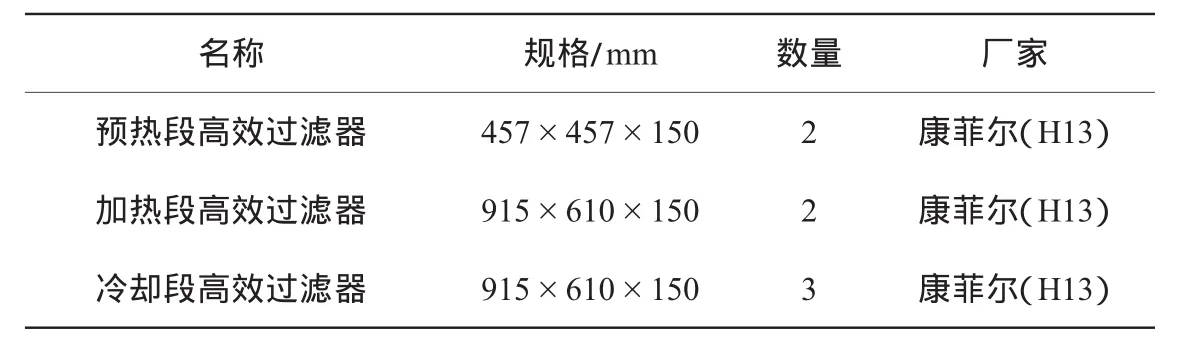

高效過濾器能夠阻截空氣中的塵埃粒子以保證烘箱內的百級層流,是確保隧道滅菌烘箱無菌生產的關鍵,所以要選擇合適的高效過濾器并適時進行檢測及維護以確保安全生產。可以選擇國際知名品牌康菲爾所生產的高效過濾器以滿足生產需要。所選高效過濾器的具體參數如表1所示。

表1 高效過濾器的具體參數

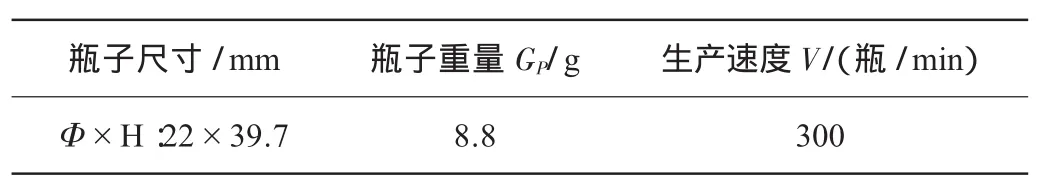

經過以上高效過濾器的選擇,可以大致確定烘箱的長度L:4 708 mm,本例旨在設計生產能力為300瓶/min的隧道滅菌烘箱,其相關參數如表2所示。

表2 熱風循環型隧道滅菌烘箱的參數

1.2 網帶運行速度

寬度W方向上可容納西林瓶:C1=W/Φ,即:C1=800/22≈36(個)。

長度L方向上可容納的西林瓶:C2=L/Φ,即:C2=4 708/22=214(個)。

網帶上可容納的西林瓶:Q=C1×(C2/2+1)+(C1-1)×C2/2[1],即:Q=36×(214/2+1)+35×214/2=7 633(個)。

從進瓶到出瓶的時間:T=Q/V,即:T=7 633/300≈25.44 min,VW=L/T=4 708/25.44≈185 mm/min,從而可確定在該設計的隧道滅菌烘箱中,從進瓶到出瓶的時間為25.44 min。網帶運行速度為185 mm/min。根據計算確定的網帶運行速度可以合理選擇網帶電機及減速電機。

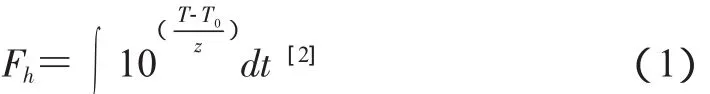

1.3 Fh值與滅菌時間

Fh值為衡量干熱滅菌去除內毒素的參數,我國沒有具體對該參數的要求。僅在藥典中提道:“干熱滅菌除內毒素要求250℃≥45 min”,按照公式(1)計算的Fh值為1 365。雖然藥典中并沒有將這個數值作為規定,但是國內烘箱生產廠家一般以該值作為衡量標準。

式中T——干熱滅菌除熱原的實際溫度(℃);

T0——標準溫度,170℃;

Z——常數,54。

在本例中的滅菌溫度設定為300℃,要滿足Fh值為1 365,代入式(1)可得:

即只需確保西林瓶在加熱段升溫至300℃,并維持不少于5.34 min(可取6 min)即能滿足滅菌去熱原要求。具體需維持多少分鐘需在烘箱運行確認時進行驗證確定。

2 熱量計算

整個隧道滅菌烘箱只有加熱管能夠產生熱量,加熱管是隧道滅菌烘箱的關鍵部位。合理選擇加熱管不僅能夠降低能耗,也能節約制造成本,減小烘箱體積。所以,進行隧道烘箱的熱量計算是整個工藝計算的關鍵。

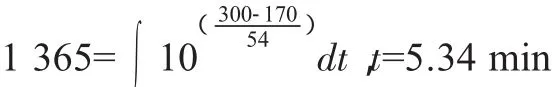

2.1 西林瓶升溫所需熱量W1[3]

式中V——西林瓶生產速度,18 000瓶/h;

GP——西林瓶重量,8.8 g;

TP1——西林瓶升溫前溫度,5℃;

TP2——西林瓶升溫后溫度,300℃;

CP——玻璃的比熱,0.98 kJ/(kg·℃)。

可得,W1=18 000×8.8×10-3×(300-25)×0.98≈42 689 kJ/h。

2.2 水分升溫所需熱量W2

W2=V×GP×η1×(TS2-TS1)×CS+V×GP×η1×ΔH/(18×10-3)+V×GP×η1×CQ×(TS3-TS2)

式中 η1——西林瓶含水率,1.7%;

TS3——水汽排出的溫度,160℃;

TS2——水分蒸發溫度,100℃;

TS1——水分開始溫度,25℃;

CS——水的比熱,4.2 kJ/(kg·℃);

ΔH——水的汽化熱,40.8 kJ/(kg·℃);

CQ——水汽的比熱,1.88 kJ/(kg·℃)。

可得,W2=18 000×8.8×10-3×1.7%×(100-25)×4.2+18 000×8.8×10-3×1.7%×40.8/(18×10-3)+18 000×8.8×10-3×1.7%×1.88×(160-100)≈7 256 kJ/h。

2.3 抽濕排風散失熱量W3

式中VS——抽濕風機排風量,300 m3/h;

ρF1——160℃空氣的密度,0.815 kg/m3;

CF——160℃空氣的比熱,1.017 kJ/(kg·℃);

TS3——水汽排出的溫度,160℃;

TS1——水分開始溫度,25℃。

可得,W3=300×0.815×1.017×(160-25)≈33 569 kJ/h。

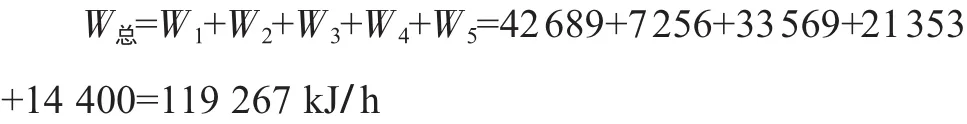

2.4 網帶升溫所需熱量W4

式中SP——西林瓶的底面積,0.000 484 m2;

ρW——網帶的單位面積密度,17.825 kg/m2;

T1——網帶升溫前的溫度,25℃;

T2——網帶升溫后的溫度,300℃;

CW——網帶的比熱,0.5 kJ/(kg·℃)。

可得,W4=18 000×0.000 484×17.825×0.5×(300-25)≈21 353 kJ/h。

2.5 散失到環境中的熱量W5

依據此生產能力及規格烘箱,散失到環境中的熱量為3~5 kW左右,在本例中取4 kW,即W5=4 kW=14 400 kJ/h。

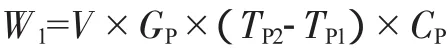

2.6 總熱量消耗W總

加熱功率:P=W總×(1+η3)/(3 600×η2)

式中 η2——加熱管的加熱效率,70%;

η3——加熱管選取時的預留量,15%。

可得,P=119 267×(1+15%)/(3 600×70%)≈54.43 kW。

加熱管是隧道滅菌烘箱的主要耗能來源,是其節能的重要指標。通過以上各項熱量去向的累加,得出所需加熱管的總功率,再結合相應的烘箱空間及加熱管生產廠家提供的參數,最終可以獲得滿意的加熱管設計方案。

3 風量計算

3.1 冷卻段冷卻風量V冷

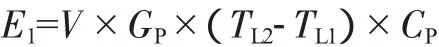

3.1.1 西林瓶冷卻需帶走的熱量E1

式中V——西林瓶生產速度,18 000瓶/h;

GP——西林瓶重量,8.8 g;

TL1——西林瓶冷卻后溫度,25℃;

TL2——西林瓶最高溫度,300℃;

CP——玻璃的比熱,0.98 kJ/(kg·℃)。

據此可得,E1=18000×8.8×(300-25)×0.98≈42689kJ/h。

3.1.2 網帶冷卻需帶走的熱量E2

式中SP——西林瓶的底面積,0.000 484 m2;

ρW——網帶的單位面積密度,17.825 kg/m2;

TL1——網帶冷卻后溫度,25℃;

TL2——網帶最高溫度,300℃;

CW——網帶的比熱,0.5 kJ/(kg·℃)。

可 得 ,E2=18 000×0.000 484×17.825×0.5×(300-25)≈21 353 kJ/h。3.1.3 冷卻風量V冷

式中 ρF2——常溫時空氣的密度,1.2 kg/m3;

CF2——常溫時空氣的比熱,1.005 kJ/(kg·℃);

TC1——冷卻風開始的溫度,20℃;

TC2——冷卻風升溫后溫度,50℃;

η4——冷卻效率,50%。

據此可得,V冷=(42 689+21 353)/[1.2×1.005×(50-20)×0.5]≈3 540 m3/h。

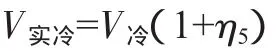

式中 η5——預留量,20%。

可得,V實冷=3 540×(1+20%)=4 248 m3/h。

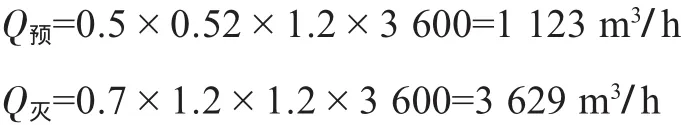

3.2 預熱段與滅菌段風量

隧道烘箱中的風量:Q=V×A×(K+1)

式中V——腔體內風速,m/s;

A——箱體內通風面面積,m2;

K——經驗常數,一般為10%~20%。

則:

風機是維持隧道滅菌烘箱溫度均勻及風壓平衡的關鍵部件。依據以上計算出的各段風量及高效過濾器的阻力即可選擇出合理的風機來滿足相應的運行要求。

4 結語

模塊化設計已成為一種新的趨勢,它使得設計更為簡捷。通過以上的熱量計算,可以知道熱量被用于不同部分,每個部分所占的比重各不同。所以,僅僅依靠改變加熱段保溫材料或保溫方式所能達到的節能效果是有限的,必須通過在加熱段保溫方面、網帶方面、抽濕排熱方面采取多管齊下的方式才能獲得良好的節能效果。設備部件選型是設備合理設計的關鍵。選型過小不能滿足生產要求,選型過大造成制造成本和運行成本增加。合理的工藝計算是合理的工藝選型的基礎。因此,在隧道滅菌烘箱的設計中進行合理的工藝計算是非常重要的。

[1]萬明偉.層流熱風滅菌隧道烘箱的設計與研究[D]:[碩士學位論文].陜西科技大學,2012

[2]國家食品藥品監督管理局藥品認證管理中心.藥品GMP指南[M].北京:中國醫藥科技出版社,2011

[3]賈建忠.粉針劑西林瓶滅菌設備連續式遠紅外隧道烘箱設計與開發[D]:[碩士學位論文].天津大學,2003

[4]姚玉英編.化工原理[M].天津:天津大學出版社,2005