某型教練機油門操縱系統支座裂紋分析與研究

劉龍園,羅金亮,鄧新華,楊建勇,彭 柳

(中航工業洪都,江西南昌330024)

0 引言

某型教練機的發動機操縱系統用以控制發動機的油門大小,即操縱發動機的起動、運轉和停車等,通過改變前、后艙油門桿的油門操縱手柄的位置,從而改變發動機控制盒的搖臂角度和主燃油泵上油門操縱搖臂位置,實現發動機的各種工作狀態,以滿足飛機在各種飛行狀態所需要的推力[1]。

某型教練機的發動機操縱系統是由安裝在前艙內左操縱臺上的油門桿和安裝在后艙內左操縱臺上的油門桿、拉桿、搖臂和支座等組成。

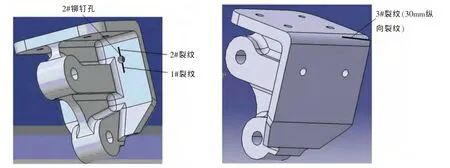

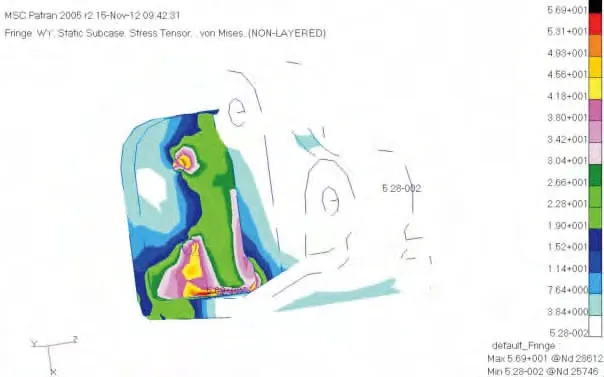

某型飛機在換裝發動機時,發現發動機艙油門搖臂傳動固定支座2號鉚釘孔兩側和側端面共出現3處裂紋,如圖1所示。

1 發動機油門操縱系統支座裂紋分析

1.1 材料特性分析

支座設計之初選用的材料是ZM5鑄鎂合金,由于ZM5鑄鎂合金是一種鎂-鋁-鋅系合金,該合金鑄態組織是由α-Mg固體及沿晶界不延續網狀分布的Mg17Al12塊狀化合物所組成,固溶處理后,化合物溶入固體,其組織為具有輪廓分明的晶粒組織,在某些晶界交界處有少量塊狀化合物殘余。因鎂在潮濕空氣、水 (尤其是海水)中的化學性不穩定,因此ZM5鑄鎂合金件在腐蝕環境中,容易產生應力腐蝕,須經表面處理后方可在大氣條件下長期使用[2]。為此,零件設計時要求進行表面處理,化學氧化后涂H04-2綠漆。

圖1 支座裂紋

1.2 支座安裝位置及形式

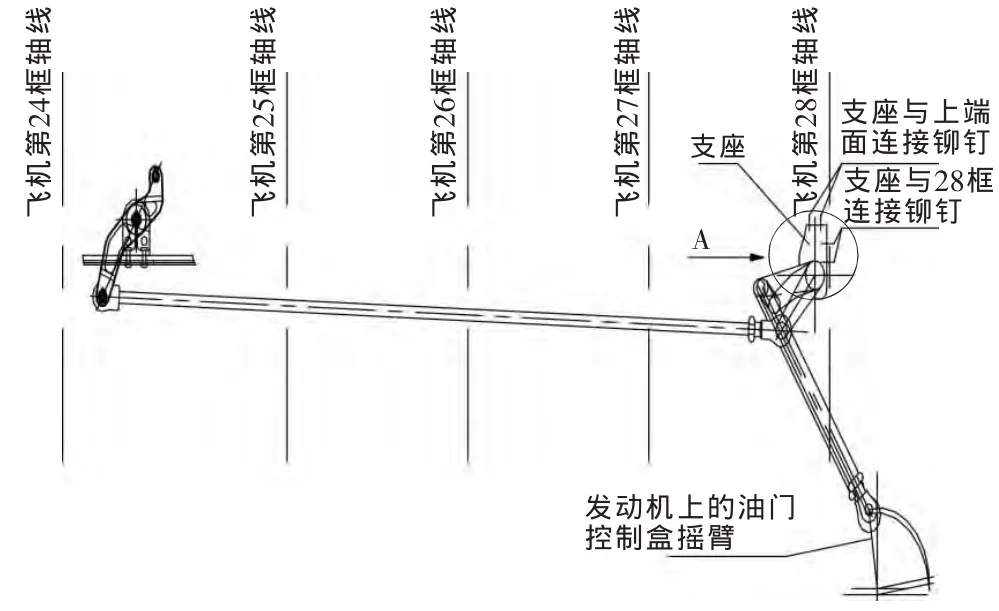

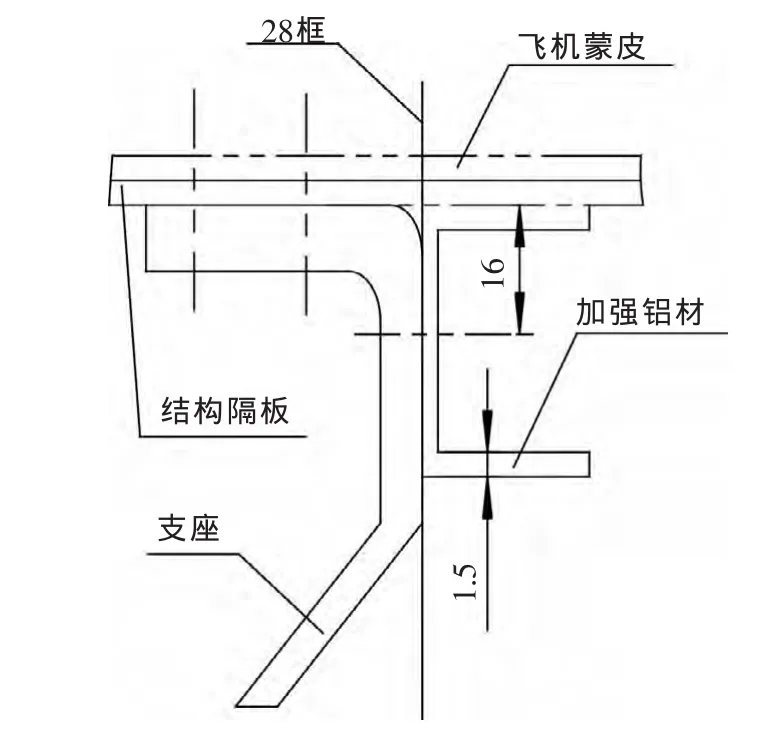

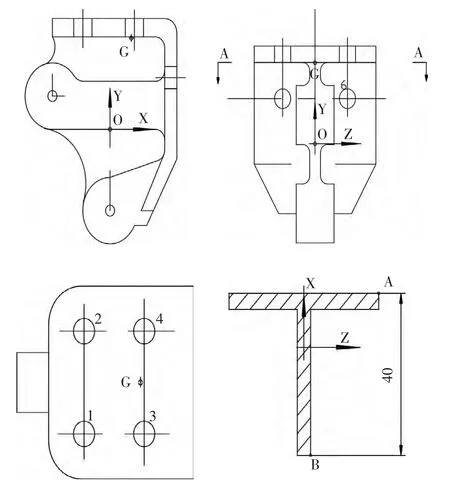

支座材料為ZM5-T4的鑄件,安裝在某型教練機28框機背處,如圖2所示,左邊為左發動機操縱搖臂軸,右邊為右發動機操縱搖臂軸,駕駛員操縱左發時,左發動機操縱搖臂軸載荷的一部分分配給支架,駕駛員操縱右發時,右發動機操縱搖臂軸載荷的一部分分配給支架,駕駛員同時操縱左右發時,左右發動機操縱搖臂軸載荷的一部分同時分配給支架。支架與機身之間采用6個H3.5×11GB868·LY10鉚釘連接,其中支座上壁板4個鉚釘與機身背脊長桁連接,支座背板2個鉚釘與機身28框框板連接[4],局部放大見圖3。

圖2 支座安裝位置簡圖

1.3 支座載荷和強度校核對比分析

1.3.1 根據國軍標對支座載荷計算

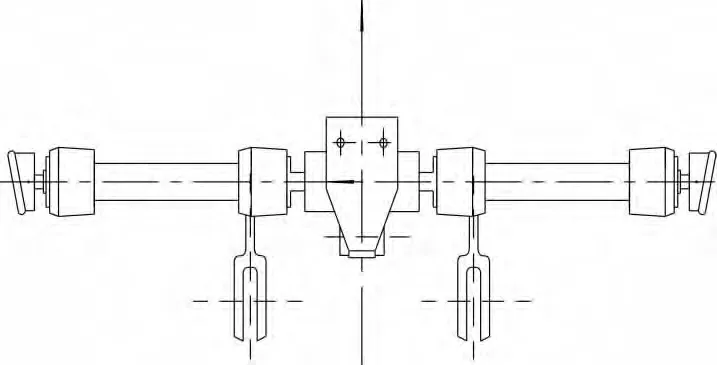

根據《軍用飛機強度規范其它載荷》(GJB67.3A-2008)要求[3],油門操縱系統載荷計算方法是以駕駛員采用300N的力垂直作用在油門操縱桿上,然后按力的傳遞關系逐段計算各拉桿、搖臂、支座載荷和傳遞到發動機搖臂轉軸處的力矩,并且需要考慮各種可能發生的操縱情況,按最嚴重載荷情況(某型飛機前后艙駕駛員同時操縱油門手柄)對系統零件進行強度校核。如圖4所示,飛機操縱左發動機油門時操縱載荷作用于搖臂軸A點,操縱右發動機油門時操縱載荷作用于搖臂軸B點。

圖3 A向視圖

圖4 28框搖臂結構簡圖

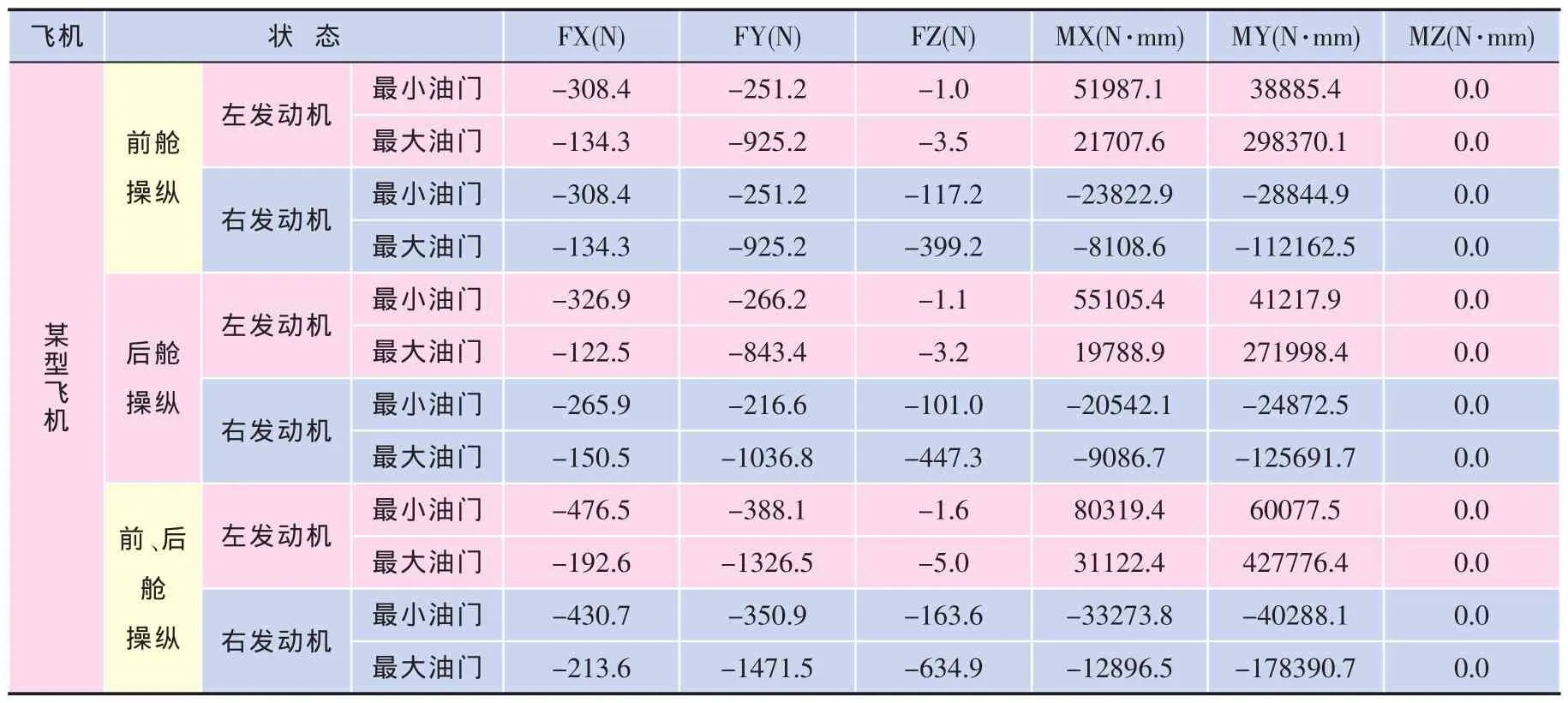

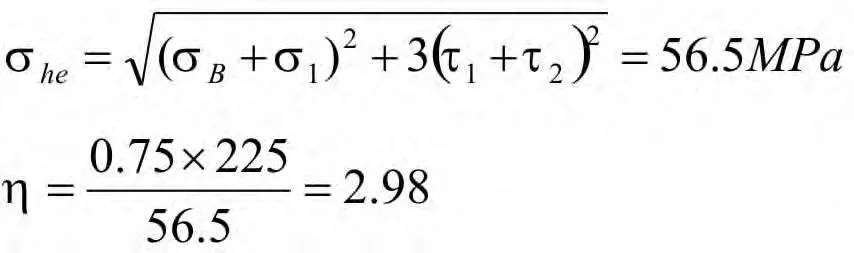

某型飛機分別操縱左、右發動機油門處于最小油門或最大油門時,作用于左或右搖臂與轉軸軸線交點A或B點的設計載荷詳見表1。X軸平行飛機水平基準線逆航向為正,Y軸垂直飛機水平基準線向上為正,Z軸按右手定則確定,原點為計算點。

支座結構及鉚釘孔分布見圖5,在嚴重載荷情況下,各鉚釘孔的所受載荷詳見表2。

表1 左或右搖臂與轉軸軸線交點A或B點的設計載荷

表2 嚴重載荷情況各鉚釘孔的計算載荷

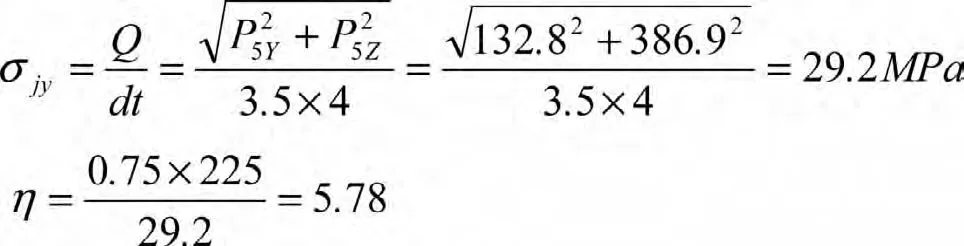

根據《軍用飛機強度規范其它載荷》(GJB67.3A-2008)要求,左右發同時操縱時,按各自載荷的0.75系數,計算某型飛機支座鉚釘孔和A-A截面在嚴重設計載荷情況下的強度,其支座鉚釘孔最小剩余強度系數為5.78,A-A截面最小剩余強度系數為2.98。

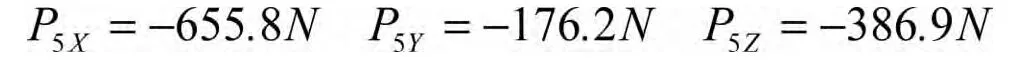

1)鉚釘孔強度校核

5、6號鉚釘載荷最大,故取5號鉚釘載荷校核鉚釘孔強度。

孔擠壓應力根據鉚釘剪力計算。

2)A-A截面強度校核

圖5 支座結構及鉚釘孔分布簡圖

1.3.2 實際使用狀態支座載荷和強度校核

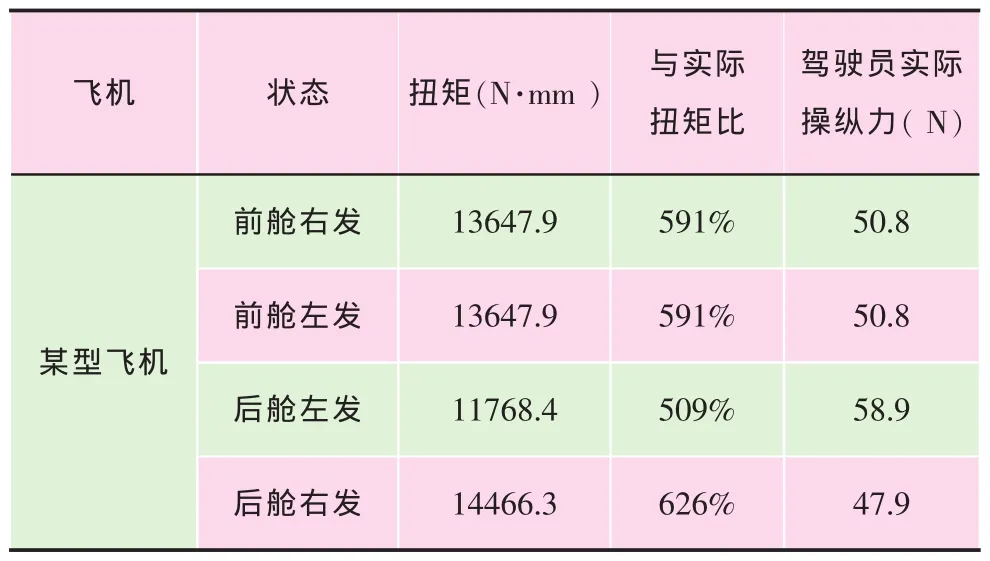

現場實際測量發動機油門轉軸產生的最大扭矩是2310N·mm(小油門狀態),根據圖2計算得到某型飛機發動機油門搖臂轉軸處的扭矩見表3:

表3 發動機油門搖臂轉軸處的扭矩(小油門狀態)

根據表3可知,某型實際操縱左、右油門手柄的最大載荷是58.9N,與根據國軍標強度校核采用的駕駛員油門操縱載荷300 N相比小很多,而采用國軍標300N計算油門傳動固定支座鉚釘孔強度和A-A截面強度剩余強度系數分別為5.78和2.98,因此實際操縱載荷情況下,支座強度足夠。

1.4 裝配應力分析

支座上壁板采用4個鉚釘與機身背脊鉚接,支座背板采用2個鉚釘與機身28框框板鉚接,由于上壁板采用4個鉚釘與機身背脊鉚接后支座已定位。根據支座裂紋的位置位于鉚釘孔邊和拐角處,應該是鉚釘過盈裝配對孔周邊產生周向拉應力,且這種力屬于受常拉伸應力。

如果支座背板與框板之間存在間隙,鉚接2個鉚釘后將產生裝配應力,現若支座背板與框板之間存在間隙,且裝配后使背板(鉚釘孔處)向后移動(支座上壁板厚為5mm,支座背板厚為4mm,相對連接結構厚度較大,故裝配產生的變形不大),鉚接后產生的裝配應力采用有限元法計算。

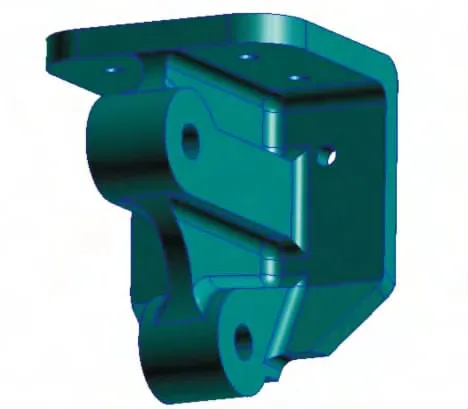

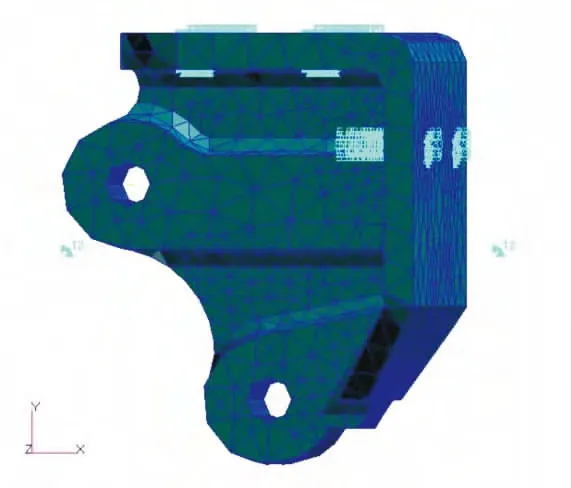

根據支座尺寸建立支座三維模型(見圖6),建立有限元模型(見圖7),將支座上壁板上的4個鉚釘孔約束情況為三個方向位移均為0 mm,而支座背板上2個鉚釘孔約束情況為X方向位移均為Δx mm,Y、Z二個方向位移均為0 mm。

圖8中支座裝配后使背板(鉚釘孔處)向后移動0.05mm,在強迫裝配后,支座拐角處最大應力為56.9MPa,由此可知支座背板在鉚釘作用下向后產生位移,會使拐角處產生彎曲應力,內表面主要為拉應力。

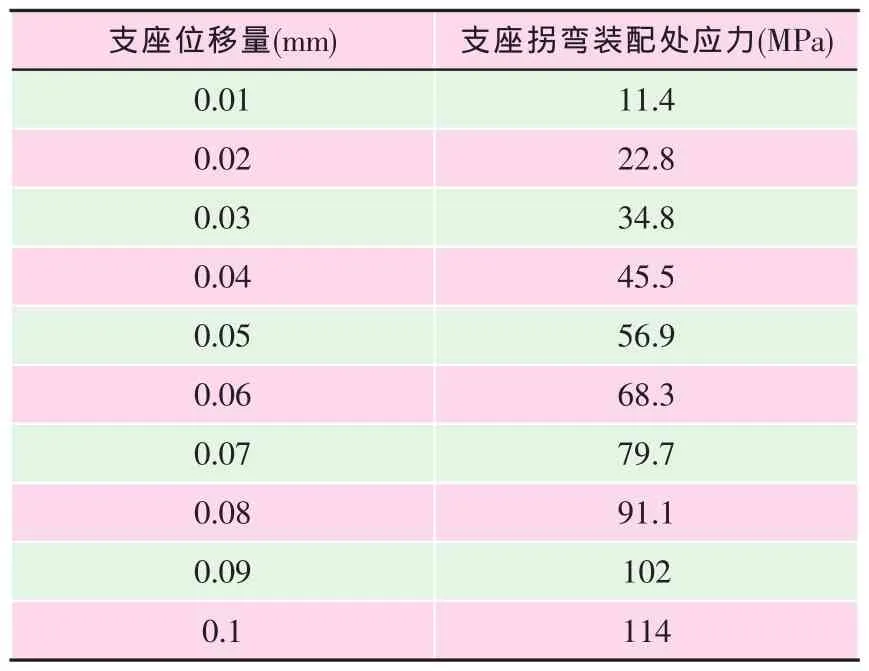

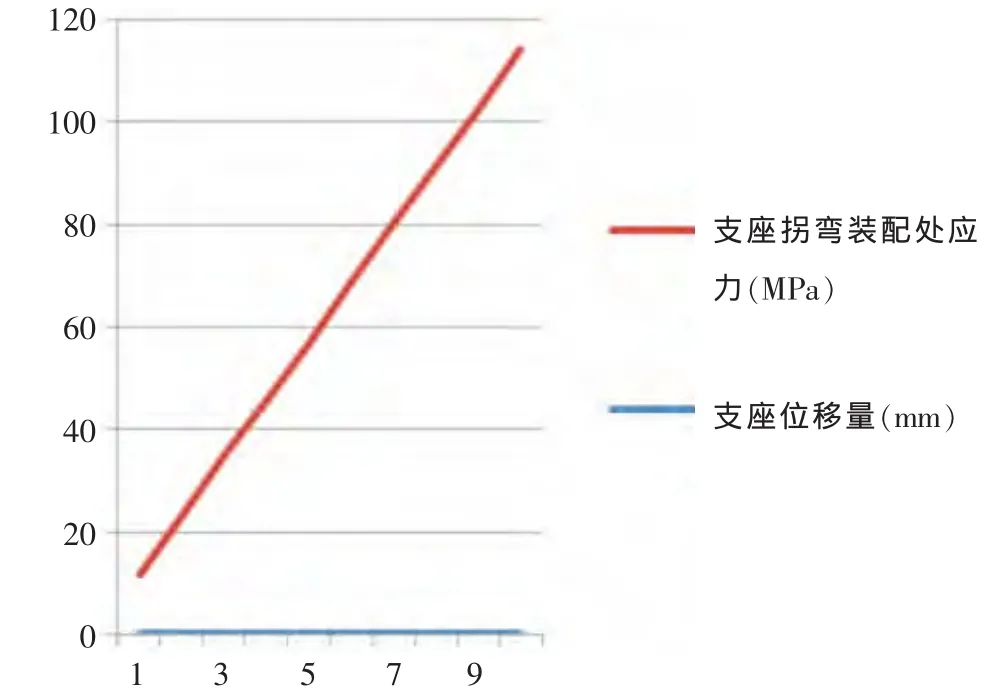

下面分別計算位移Δx從0.01~0.1mm的條件下,拐角處產生彎曲應力情況,結果顯示,拐角處產生彎曲應力由11.4MPa逐漸增加到114MPa,詳見表4和圖9所示。

圖6 支座三維模型

圖7 支座有限元模型

圖8 支座拐角處應力有限元計算結果

根據以上有限元計算可以看出,若支座背板與28框鉚接時,當支座上壁板機身背脊鉚接后,支座再與28框鉚接時,支座背板與28間隙越大,支座拐角處產生的彎曲應力就會隨著間隙增加而增大,支座產生裂紋的可能性就越大。

1.5 理化分析

金屬材料的應力腐蝕開裂是由于金屬構件在靜應力和特定的腐蝕環境共同作用下所導致的脆性開裂。金屬材料發生應力腐蝕必須具備三個必要條件,即材料本身具有應力腐蝕傾向、受到常拉伸應力作用和特定腐蝕介質。

對支座裂紋斷口進行了電鏡掃描分析、能譜分析和金相分析,斷口表面覆蓋了一層泥紋花樣的腐蝕產物,腐蝕產物含有S和CL兩種促進ZM5合金材料腐蝕的介質,同時支座拐彎處受到彎曲應力,所以支座裂紋原因是應力腐蝕開裂。

表4 不同位移拐角處彎曲應力計算表

圖9 不同位移情況拐角處彎曲應力變化曲線

2 結論

綜上所述,導致某型飛機發動機艙油門傳動固定支座裂紋的主要原因是:支座在安裝過程中,其鉚釘孔周向干涉配合或強迫裝配使上壁板與背板交界拐角處彎曲產生拉應力,使表面防護層破壞,隨后在拉應力和腐蝕環境的共同作用下導致開裂。

[1]某型飛機技術維護說明書[S].2009.

[2]王彬.常用材料手冊.江西:江西科學技術出版社,1988.

[3]軍用飛機結構強度規范.總裝備軍標出版發行部,2008,12.

[4]某型飛機發動機油門操縱系統安裝圖.2008.