某試驗轉臺液壓系統電氣設計及安全控制

楊圣華,郭 云,胡雅玲

(中航工業(yè)洪都,江西南昌330024)

0 引言

本文論述的電氣控制系統是為某大型民用客機預研課題項目設計的。目的是為其燃油系統試驗轉臺(見圖1、圖2)的液壓系統提供各電氣操作和電氣控制,并保證轉臺為模擬飛機油箱內的油面角進行俯仰以及橫滾動作時的安全性。

1 設計方案

1.1 設計要求

圖1 試驗轉臺初始狀態(tài)示意圖

圖2 試驗轉臺運動(雙自由度±20°)示意圖

在液壓系統驅動試驗轉臺進行油面角度的模擬動作、剎車制動和調節(jié)發(fā)動機供油流量的工作過程中,電氣控制系統需要完成的功能是:

1)實現對液壓油源運行的電氣控制、監(jiān)視和超限報警。

如圖3所示,可按工作要求完成對液壓油源中電機“5”的啟停、比例閥“9”的壓力調節(jié)控制,對壓力傳感器“8”、溫度傳感器“3”和液位繼電器“4”的監(jiān)視、以及對超溫、超壓、油濾堵塞報警功能的實現。

2)能夠通過對剎車系統中四個二位四通電磁換向閥的電氣邏輯控制,實現對轉臺松剎和制動的功能。

3)能夠通過對相應電磁閥的通斷控制實現對圖1、圖2中所示兩個轉動方向驅動機構(即伺服液壓缸)的液壓供油和停止供油。

4)能夠完成對發(fā)動機供油流量液壓伺服調節(jié)路上的供油電磁閥的打開和關閉。

5)具有設備運行安全保護、防護和應急處理功能。

圖3 液壓油源原理簡圖

1.2 總體布局

鑒于操作人員的工作范圍包括安裝液壓油源的泵間,以及遠離泵間的電氣測控間,同時,考慮到工作效率和安全,所以在總體布局上,將整個電氣控制系統設計為現場和遠程控制兩種控制模式,相應地規(guī)定現場控制權限和遠程控制權限,避免兩處同時操作互相干擾而影響試驗轉臺的工作和安全。為此,具體設計時,在油源泵間和測控間分別設置了“現場電控柜”和 “遠程控制柜”,并在 “現場電控柜”的電氣操作面板上布置了切換開關,以限定控制模式的選擇。

另一方面,由于要完成的系統功能比較復雜,不僅有單純的電磁閥開關動作、電磁閥的邏輯控制關系,而且其中還穿插著各種報警信號的采集、接收和處理,并可能涉及到一些功能的修改和改進,所以選擇以PLC為核心進行硬件和軟件相結合的電氣設計方式。

至于各種參數信號(如壓力、溫度、液位)的采集和顯示,采取使用相應的各類傳感器(標準的4~20mA信號)與數字顯示儀表聯合工作的方式予以解決。

通過設置數字顯示儀表的報警值和直接使用機械觸點 (如液位繼電器),發(fā)出信號到PLC進行處理,并向外驅動報警,指示燈閃爍,從而實現各種報警功能。

2 詳細設計

2.1 原理設計

按總體設計布局的思路,設計電氣控制系統原理圖如圖4所示,使用的PLC各端口對應的輸入元件及圖中未示的輸出元件名稱見表1。操作人員在油源泵間的操作以及控制均在 “現場電控柜”操作面板(界面見圖5)上完成,而在測控間進行的操作以及控制則在“遠程控制柜”操作面板(界面見圖6)上完成。

表1 圖4中PLC各端口對應的輸入元件及未示的輸出元件名稱

圖4 電氣控制系統原理

圖5 “現場電控柜”操作面板

圖6 “遠程控制柜”操作面板

在具體設計中,為了排除與遠程測控間的其他系統、各儀器儀表、各數據板卡的信號相互干擾,將PLC安裝在泵間的現場電控柜內。整個電氣系統的總電源線 (三相四線制)由廠房配電箱接入現場電控柜內后,分為兩部分。一部分按380V給圖3中功率為45kW的電機“5”供電,并通過PLC程序發(fā)出控制信號給各繼電器組動作實現電機的星三角轉換啟動;另一部分進線接成220V,為24V電源模塊和PLC供電,并為電機啟動用的各繼電器的線圈提供220V下的驅動電流。其中24V電源模塊的作用是為各數字顯示儀表和各傳感器供電,為圖3中比例溢流閥 “9”的放大器提供控制電壓,為PLC各輸出端口 (包括各指示燈、中間繼電器線圈)和液壓系統中各電磁換向閥的線圈供電。

2.2 現場電控柜

對應圖5中操作面板,現場電控柜完成的電氣功能及原理是:

1)“現場/遠程切換”:按實際工作需要,通過切換該按鈕,PLC掃描對應的輸入端信號(圖4中X04)并完成程序判斷后,輸出連接KM014線圈的端口狀態(tài)(圖4中Y15),從而選擇KM014常開(連接遠程調壓電阻)或常閉(連接現場調壓電阻)觸點,實現分配操作權限。只有得到相應的權限,才能對圖3中“9”的比例放大器進行操作,實現系統出口調壓。除此之外,PLC完成權限判定后,對非權限操作的一方動作功能全部予以失效,但指示和報警功能仍然予以保留。

以下的邏輯判斷和邏輯控制都通過PLC程序完成,不再詳述。

2)“主電機啟動”:完成圖3中45kW異步電機“5”降壓啟動。對應圖4中:KM2先接通,電機星型接法,待電機轉動平穩(wěn)后,然后斷開,隨之KM3接通,電機變?yōu)槿墙臃ǎ瓿僧惒诫姍C的降壓啟動。啟動完成后帶面板指示燈顯示。完成啟動后2秒,“調壓信號”指示燈點亮,指示人員方能進行油源調壓操作。

3) “主電機停止”:45kW異步電機“5”停止(對應圖4中KM1斷開)。

4)“壓力調節(jié)”:現場有權限時,并且“調壓信號”指示燈點亮后,操作該旋轉按鈕進行系統輸出壓力的調節(jié)。

5)“緊急卸荷”:緊急情況下的處理,按下后轉臺完成緊急剎車(見“關鍵程序設計”)、電機停止,卸荷閥卸荷,相應指示燈點亮,并且其為自鎖按鈕,排除故障后再次按壓后才能解除緊急卸荷狀態(tài)。

6) “系統出口壓力”、“俯仰鎖緊缸壓力”、“橫滾鎖緊缸壓力”、“油溫”數顯表:分別顯示系統輸出的調節(jié)壓力、鎖緊缸壓力(見“關鍵程序設計”)、油箱內液壓油溫度。

7) 告警指示燈, 包括 “超溫”、“超壓”、“缺油”、“回油濾”、“油濾”,起故障或非正常工作報警作用,信號分別來源于圖3中的“3”、“8”、“4”、“11”、“6”。

2.3 遠程控制柜

遠程控制柜布置在測控間,為工作方便與控制系統的控制臺集成在1個柜子上。對應圖6中操作面板,其完成的電氣功能及原理是:

1) “俯仰控制”中“供油開”:完成圖1、圖2中對應俯仰方向伺服液壓缸的電磁換向閥的打開,即圖4中線圈KM21.2得電,使得油源過來的壓力進入伺服液壓缸,驅動轉臺俯仰運動。反之“供油關”即線圈KM21.2失電,電磁換向閥的關閉,切斷來自油源的壓力。

2) “橫滾控制”中“供油開”:與“俯仰控制”同理,圖4中線圈KM21.1得電,油源過來的壓力通過該方向打開的電磁換向閥進入橫滾方向伺服液壓缸,驅動轉臺橫滾運動。反之“供油關”,線圈KM21.1失電,切斷油源該方向供油。

以上即完成了1.1中3)的電氣功能。

3)“調節(jié)閥供油”:圖4中線圈KM21得電,完成對發(fā)動機供油流量液壓伺服調節(jié)路上的供油電磁閥的打開。KM21失電即電磁閥關閉,對調節(jié)閥停止供油。從而完成了1.1中4)要求的電氣功能。

4) “俯仰控制”中“松剎”和“剎車”,“橫滾控制”中“松剎”和“剎車”:分別完成對對俯仰方向和橫滾方向的松剎或剎車操作,詳細原理和功能見“關鍵程序設計”。

為安全需要,以上1)~4)中內容僅遠程操作時才具有操作權限。

5)其余按鈕和儀表的布置及功能與現場電控柜上相同。

2.4 關鍵程序設計

由于轉臺體量大,工作時需要松剎,停止工作或緊急情況下又要求剎車,所以轉臺這部分電氣設計上關鍵的是轉臺松剎和剎車的邏輯控制,其必須分為正常松剎、正常剎車,應急剎車,還必須具有斷電自動剎車功能,結合轉臺松剎、剎車邏輯控制液壓原理圖7,從系統工作原理上了解到:俯仰方向正常剎車時:要求電磁閥“8”、“7”斷電關閉,此時液壓油P進入俯仰方向制動剎車缸的通路被切斷,并且制動剎車缸內液壓油通過T口卸壓,剎車缸內抱剎彈簧由于失去液壓力的作用而收縮,并作用于俯仰驅動機構的活塞桿上對其進行鎖緊,實現該方向的剎車;俯仰方向正常松剎時:要求電磁閥“8”得電、“7”保持斷電,使液壓油進入制動剎車缸,頂開作用在活塞桿上的彈簧實現松剎。橫滾方向正常剎車時:要求電磁閥“5”、“6”斷電;橫滾方向正常松剎時:要求電磁閥“6”得電、“5”斷電。緊急卸荷情況下:要求電磁閥“5”、“7”得電, “6”、“8”失電;出現廠房斷電情況時,由于電磁閥“5”、“7”、 “6”、“8”均失電,從圖7中可以看出整個液壓供油也被切斷,轉臺同樣馬上處于剎車狀態(tài)。

圖7 轉臺松剎、剎車邏輯控制液壓原理圖

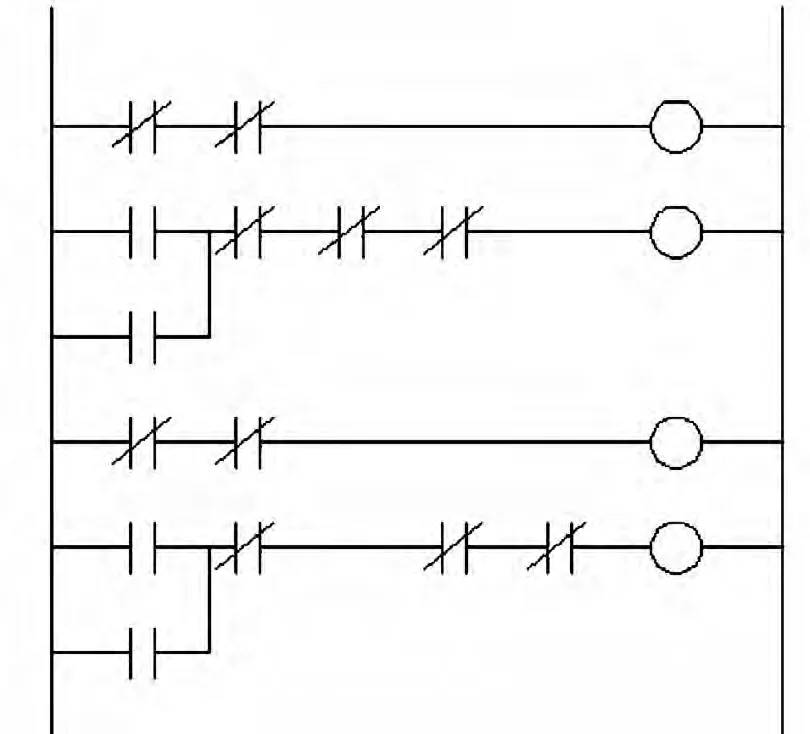

由此分析,整個過程實際上就是準確地完成轉臺松剎、制動的四個二位四通電磁換向閥“5”、“6”、“7”、“8”的通電和斷電的一個電氣邏輯控制。由此設計的PLC松剎和剎車程序如下,見圖8。

圖8 轉臺松剎、制動梯形圖

3 安全設計

在整個電氣系統的設計過程中,運用硬件和軟件相結合的方式來最大限度地保證轉臺運行過程中的安全性,以下依次說明。

1)采取了權限切換的控制模式。

不論是現場人員還是遠程人員進行操作,首先必須確認和取得相應的權限,以防止另一方的誤動作導致的操作失控。另外在PLC的軟件內寫入權限語句,例如判斷為現場權限,則對應為遠程上的所有功能按鈕的輸入端口和輸出端口均不處理和發(fā)出信號,反之亦然。

2)停止電機沒有權限局限。

由于電氣系統控制的液壓泵站的動力源實際上就是電機輸出的功率,為防止異常情況發(fā)生后,無權限的一方也有最終處理功能,設計上認定不論權限是在哪方,現場電控柜還是遠程控制柜上的電機停止按鈕均有效。

3)現場和遠程操作面板上均布置有告警和指示燈顯示功能。

系統上過來的告警信號和按鈕動作后的指示燈顯示功能在現場和遠程面板上各布置一套,這樣無操作權限的一方也可以進行監(jiān)視。

告警信號包括缺油報警、油濾堵塞報警和超壓報警,全部進入PLC相應端口進行處理,并發(fā)送到相應的指示燈予以閃爍報警。

4)具有一鍵式緊急卸荷功能。

現場和遠程操作面板上都布置緊急卸荷按鈕,并且不分權限,一旦有緊急情況發(fā)生按下按鈕后,電機自動停止、卸荷閥通電卸荷、并完成圖8中緊急剎車功能。

5)具有松剎監(jiān)視功能。

見圖7,松剎命令發(fā)出后,經過減壓閥“1”減壓進入剎車缸內的壓力達到10MPa以后,剎車裝置才能完全松開,電氣設計上在剎車缸上布置有壓力傳感器“11”,“12”,并在現場和遠程的操作面板上均布置有數字顯示表,監(jiān)控松剎壓力是否達到。因為在松剎未到位的情況下強行轉動轉臺,對轉臺的結構損傷很大甚至造成破壞。

6)電氣成件選型上保證安全。

PLC輸出端口選擇24V輸出型,系統中各換向電磁閥選擇24V工作電源,最大限度地保證了設備操作人員的安全。

7)在系統的關鍵部位進行安全防護。

在液壓系統的關鍵部位,采取雙重保護,如連接安全閥的管路上布置壓力繼電器,設置相應的安全壓力值,并且與PLC“外界緊急信號觸點”對應端口X20相連,一旦該處超壓,PLC即按緊急卸荷處理。

8)具有完整的設備運行狀態(tài)監(jiān)控功能。

對設備運行中的狀態(tài)實施監(jiān)控,一旦發(fā)現超壓、超溫、缺油、油濾堵塞的情況立即予以報警。

4 結論

在已經完成的某民機型號的各項試驗中,該電氣控制系統的運用結果表明,其不僅能夠滿足設備運行時各正常功能的需要,而且在緊急和故障情況下也能夠保證設備和人員的安全性。

[1]姚佩陽.自動控制原理.北京:清華大學出版社,2005,3.

[2]郭艷萍.電氣控制與PLC技術.北京:北京師范大學出版社,2007,2.

[3]秦紅磊.自動測試系統-硬件及軟件技術.北京:高等教育出版社,2007,10.