基于數字化協同制造的飛機裝配工藝設計

沈清方,艾 奇

(中航工業洪都,江西南昌330024)

0 引言

傳統的飛機制造裝配協調工藝技術采用的是基于模擬量傳遞方式為主的模線-樣板-標準工裝 (模板、樣件、量規等)工作方法[1]。其裝配協調的工藝技術方法復雜,難度大;另外,在傳統的飛機研制過程中,工藝生產準備、裝配工藝設計等,都是依靠人工經驗和手工的方法進行的,包括利用模線、樣板、標準工裝進行協調,利用人工方法依據二維紙質文件/圖樣進行工藝過程的設計/編制,所有產品設計結構上的協調都是依靠模線進行的,產品、工裝在制造過程中都是靠樣板進行協調的等。工藝方法協調性、可靠性均較差,環節特別多,效率低,周期長,質量難以保證穩定。而自20世紀80年代以來,計算機輔助設計/制造 (CAD/CAM)技術、計算機信息技術、自動化技術和網絡技術等迅速發展并成熟了起來,也使飛機產品數字化設計制造技術隨之迅速發展并成熟起來。以美國為首的西方發達國家首先開始研究和采用這一新技術,并盡快把它應用到了航空航天制造業中。這項技術以全面采用數字化產品定義、數字化預裝配、產品數據管理、并行工程、虛擬制造技術、整體結構件NC加工技術、復合材料成形技術、激光定位跟蹤技術和各種自動化定位技術為主要標志,從根本上改變了飛機傳統的設計與制造方式,大幅度地提高了飛機設計制造技術水平。因此如果我國航空制造業要在當前國際航空制造業的激烈競爭環境中立足,那么采用數字化飛機裝配制造技術是當前我國航空制造業發展的必由之路。

1 基于MBD技術的飛機數字化協同制造

1.1 MBD技術概述

隨著CAD技術在90年代末加入了三維標注的功能以及ASME開展了系列數字化定義標準的研究,并使用三維設計系統在三維數據集中定義所有的產品信息,一個全新的產品圖樣概念: “MBD”誕生了,它完全替代了二維工程圖紙的作用,MBD用集成的三維實體模型來完整表達產品定義信息,詳細規定了三維實體模型中產品定義、公差的標注規則和工藝信息的表達方法,三維實體模型成為生產制造過程中的唯一依據,改變了傳統以工程圖紙為主而以三維實體模型為輔的制造方法。

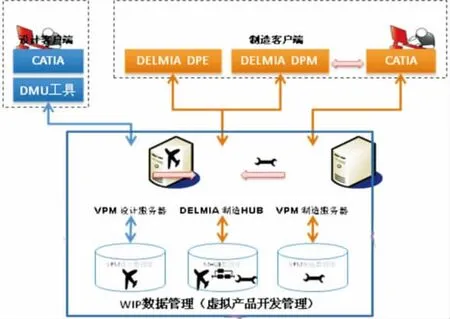

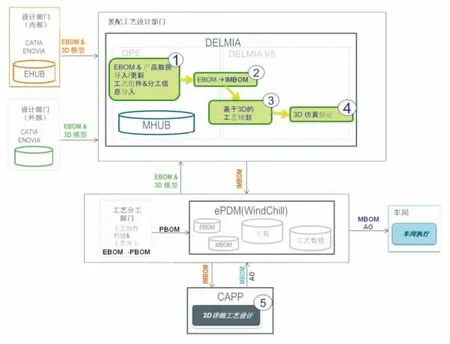

1.2 基于MBD技術的飛機數字化并行設計

由于采用了MBD模型進行產品的定義并向后續的制造裝配環節傳遞,因此,在全三維的模式下進行裝配工藝的設計將與傳統的二維模式產生很大的不同,使得設計、工藝和工裝部門可以并行工作,而這需要依托一個協同平臺,飛機數字化裝配技術的理論基礎就是并行協同研制模式,所以在飛機數字化裝配技術中必須要有一個協同平臺,讓整個裝配業務流程中所有相關的人員/信息/系統通過它關聯起來,從而提高產品的裝配工作效率;飛機數字化裝配技術中的三維設計系統是伴隨著CAD技術、CAM和數字化測量集成技術的發展得到逐步完善。因此,通過三維設計系統,我們可以定義出飛機產品的產品數據集,它是由設計、工藝、工裝和檢測人員的協同定義而生成的,包括從設計數據、工藝數據、工裝數據到生產檢驗的各級數字樣機,并使其成為后續進行裝配安裝、檢驗工作和建立單一產品數據源的基礎,以及開展協同工作的對象。所有工作圍繞設計系統 (VPM)與工藝/裝系統(DELMIA)的協同與更改來實現,基于MBD的設計(VPM)和工藝/裝 (DELMIA)系統的協同工作機制(見圖1)。在這一平臺上通過采用專用軟件工具輔助工藝員、工裝設計員進行工藝和工裝的設計,確定關鍵特性和協調方案,制定裝配流程、裝配方法,及各裝配環節所需要的制造資源 (見圖2),本文重點介紹在這一平臺上采用法國達索公司數字化制造軟件DELMIA進行裝配工藝設計的方法。

圖1 設計(VPM)和工藝/裝(DELMIA)系統協同工作機制

圖2 設計(VPM)和工藝/裝(DELMIA)系統協同工作流程

2 基于DELMIA的飛機數字化裝配工藝設計

某型號飛機產品設計采用全數字化產品定義,產品設計只輸出基于MBD的三維數模,與傳統的產品設計輸二維圖樣和技術條件的工藝設計完全不同,工藝設計部門針對該型號工藝設計工作總結出了一套新的工作方法,該方法主要依托DELMIA軟件中的的DPE(Delmia process engineer)和DPM(Delmia process manufactury)模塊來實現,以下簡單介紹該方法在該型機工藝設計工作中的應用。

2.1 基于DPE的三維裝配工藝規劃

裝配工藝規劃就是通過分析飛機的結構和特點來確定裝配方案。設計部門的數字樣機為工藝部門提供了數據基礎。在三維環境下,產品的外形和實體模型都呈現在工藝人員面前,工藝人員可以直觀地測量和分析,確定工藝分離面、指令性裝配順序圖、主要零組件裝配基準及定位方法、主要協調部位及方法、裝配工位、部件的裝配順序和部件對合方案,并在上述工作進行的同時開展相應的工裝的設計和制造工作[2]。具體工作分為工藝模板定制和詳細工藝規劃兩個方面。

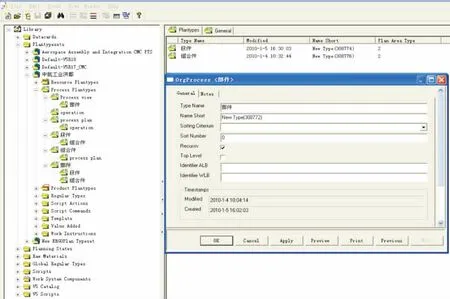

2.1.1 使用DPE進行工藝模板定制

飛機裝配工藝模板的定制首先要建立典型裝配工藝流程的Process Library,在DPE模塊文件菜單的Library工具條下,建立某機型工藝流程模板;同時在Process Plan types下建立典型工藝流程模板樹,并設定其相對關系及屬性,在Resources Plan types下建立典型資源樹模板,并設定其相對關系及屬性,在Product Plan types下建立設計視圖,實際應用時直接導入產品EBOM(見圖3)

圖3 DPE中某機型工藝流程模板

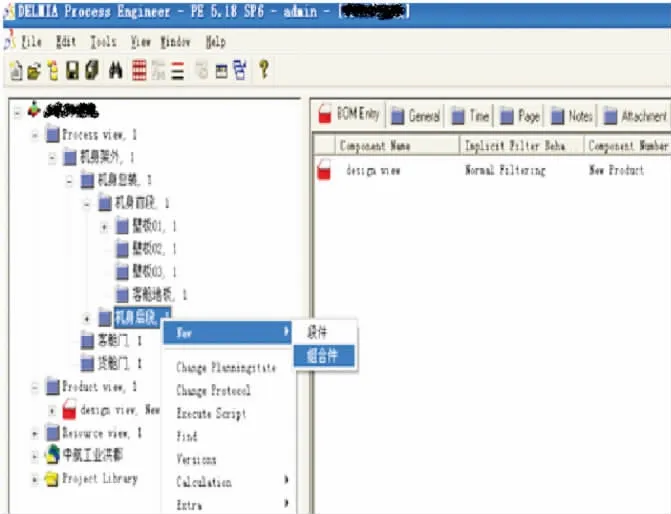

2.1.2 使用DPE進行詳細工藝規劃

飛機裝配的詳細工藝規劃首先需要應用建立好的典型裝配工藝流程庫,在DPE中建立新的工程項目,并建立PPR構架;然后導入產品數據:在product結構樹中建立產品EBOM,將產品三維數模鏈接到結構樹下;再按照產品結構特點,劃分出工藝分離面,在process結構樹中建立產品工藝結構樹;然后將產品數據指派到相應的工藝節點下,并在各節點下注明主要零/組件的裝配方法、定位基準、完工狀態等信息 (產品數據指派完成后,運行相關腳本程序,軟件可按照各工藝分離面包含零/組件情況在product view下生成產品PBOM)。最后根據建立好的產品工藝樹搭建產品資源樹 (搭建的工藝結構樹如下圖4)。

圖4 DPE中某機型工藝結構樹

2.2 基于DPM的飛機數字化裝配詳細設計與仿真

2.2.1 基于DPM的詳細工藝設計

DPM數字化裝配仿真在該型號工藝設計工作中的實現首先需要建立典型工藝流程庫;其次新建Process文件,搭建PPR構架,導入產品數據與資源數據;然后在DPM中調用制作好的工藝流程庫,搭建產品工藝流程樹,參照現有AO指令建立AO級子項目,將所有部件的參裝零件指派到相應AO中;然后再制作零件運動過程仿真和人機過程仿真,最后在PERT圖中調整AO順序,形成完整的裝配過程仿真(見圖5,圖6)。

圖5 DPM環境下某機型裝配仿真設計

圖6 某機型裝配工藝仿真PERT圖

上述所有工作完成后,主管工藝人員則可發出部件裝配協調方案,標工協調圖表、工裝品種表、成套件圖表等指令性文件,并進行標準工裝訂貨;車間工藝員可根據相關信息初步提出工裝訂貨,并著手在CAPP(計算機輔助工藝設計系統)中進行詳細工藝設計,進行生產面積測算和工藝布局方案初步設計,實現并行工作,值得一提的是車間級工藝人員現在可以使用在CAPP中結合3DVIA-Composer軟件協助工藝文檔編制,3DVIA-Composer是一款完整制作產品說明文檔的軟件,可以使用它在產品設計的同時制作大量的3D描述文檔 (如3D插圖等),使以往二維平面AO指令顯性化、直觀化,便于現場操作人員理解執行。而在工裝設計方面,工裝設計可進行初步方案設計 (確定型架形式、產品定位方法等),利用三維可視化的環境對工藝分離面下的零、部件進行裝配順序仿真,就可以完成工裝的初步及詳細設計,大致過程為:首先利用之前的工藝分離面下產品數模及工藝信息的描述,確定工裝的框架大小及框架形式,其次利用裝配順序仿真,確定工裝的總體設計方案,如:主 (重)要零、組件的定位方式,產品出架方式等。最終對零件裝配順序逐一進行仿真播放,確定工裝的詳細設計方案,如:全部零、組件的定位器形式、定位方法、使用方法等,應用DPM模塊的裝配仿真功能進行裝配工裝設計,直觀、真實的反映了零件的裝配順序和零件與工裝的相對關系,大大降低了對工裝設計員的經驗和空間想象力的要求,極大提高了工裝設計的效率、正確性和合理性,同時為實現并行產品工藝設計提供了強有力的工具。

2.2.2 裝配仿真與工藝優化

裝配仿真與工藝優化工作的方法見圖7。首先在AO下建立工序,編寫工序內容。

其次在工裝設計結束后,將廠房、工裝、工具、工人等資源模型數據導入DPE中(通用工裝、工具等可在資源庫中調用),結合產品一起,制作組件、段件、部件的裝配路徑。然后按工序進行零件運動路徑仿真及優化。以上工作完成后,在DPM中進行產品裝配過程演示,檢查產品裝配順序合理性,檢查運動過程干涉情況,根據演示中出現的問題調整AO順序,從而優化工藝設計。

圖7 DPM環境下某機型裝配仿真與工藝優化

3 飛機數字化裝配工藝設計的實施意義

在該機型研制工作中,對基于MBD應用DELMIA軟件進行了數字化裝配工藝設計與仿真工作,解決了以往產品研制工藝準備中使用傳統工藝方法出現的一些問題。通過三維展示使裝配工藝設計工作顯性化,而通過裝配仿真驗證可預先發現并解決產品、工藝設計、工裝設計不合理以及通路驗證、工藝布局等方面的問題,根據模擬、分析和裝配工效評估的結果可對工藝方法、工裝結構和生產線布局等進行修改和優化,確保了產品工藝設計和工藝資源配備的合理性,并為工藝設計無紙化及設計、工藝、生產并行工作奠定基礎,提高了工藝設計、零組件及工裝制造的準確性、協調性和可靠性,從而提高了型號試驗件的裝配質量和效率。與以往的型號研制相比,在該機型試驗件生產制造中,裝配工裝設計或制造協調問題比以往減少了90%以上,部裝中的零組件裝配協調問題也減少了90%以上,極大地縮短了設計變更、工藝規劃和工藝準備時間,有效降低了操作人員工作難度、生產成本,提高了工作效率。

4 結語

飛機的裝配是一項技術難度大、復雜程度高、涉及學科領域多、協作關系復雜的綜合性高技術,由于飛機產品要求高可靠性,且使用周期長、對裝配質量要求十分嚴格,因此,只有將現代化飛機裝配數字化技術應用于飛機制造業中,才能滿足其發展要求。

[1]范玉清.現代飛機制造技術.北京:北京航空航天大學出版社,2008.

[2]航空制造工程手冊總編委會.航空制造工程手冊(第2版,飛機裝配).北京:航空工業出版社,2001.