150 t轉爐滑板擋渣工藝技術應用實踐

竇 楠 付勁光 郭永謙 壽葉紅

(安陽鋼鐵股份有限公司)

0 前言

減少轉爐出鋼下渣不僅可以提高出鋼口、鋼包耐材壽命,降低精煉工序鋼水脫氧、合金化的脫氧劑與合金的消耗,而且可以有效減少鋼水回磷現象,降低氧化物夾雜含量,提高鋼水清潔度,從而促進產品質量的提升[1]。轉爐出鋼下渣分三個階段:轉爐傾動至平均38°~50°出前期渣;前期渣之后開始出鋼時,鋼水的漩渦效應從鋼水表面帶下的卷渣為過程渣;出鋼后期至出鋼結束階段的下渣為后期渣。在下渣量中前期渣約占30%,過程渣約占30%,后期渣約占40%。目前國內外廣泛采用的擋渣方法有:擋渣帽法、擋渣球法、擋渣塞法、擋渣鏢法、氣動擋渣法、滑動水口法。安鋼150 t轉爐于2005年投用以來采用的是懸掛式擋渣棒技術,雖然該技術在煉鋼生產中經過不斷地優化改進,取得了一定的擋渣效果,但由于擋渣棒擋渣受鋼渣粘度、出鋼口侵蝕等因素影響,擋渣效果不太理想,無法滿足高附加值品種鋼開發與提高產品質量的需求,因此對新型擋渣技術——轉爐滑板擋渣工藝技術進行了研究與應用,取得了顯著效果。

1 存在問題

安鋼150 t轉爐采用的懸掛式擋渣棒技術,是利用擋渣棒的比重介于鋼水和熔渣之間的特點使擋渣棒漂浮于出鋼口的鋼水與熔渣之間,當出鋼接近結束時,擋渣棒立即堵住出鋼口,阻止熔渣流入鋼包[2]。該技術在煉鋼生產過程中,經過持續的優化改進,擋渣成功率達到了90%左右,取得了一定的擋渣效果,但在使用過程中仍存在一定的問題:

1)擋渣棒投放時不好定位,影響擋渣效果;

2)在出鋼后期受出鋼口侵蝕情況的影響,擋渣效果不理想;

3)受鋼渣粘度的影響,當鋼渣粘度較大時,擋渣棒使用效果不理想;

4)為避免或減少前期下渣量,出鋼時將轉爐快速搖到水平位置,容易造成大爐口下渣而燒毀電纜和鋼包車電機;

5)擋渣棒擋渣工藝在使用過程中,下渣量一般在100 mm左右。因此,為進一步提高擋渣效果,安鋼研究并推廣應用了轉爐滑板擋渣工藝技術。

2 滑板擋渣技術應用實踐

2.1 滑板擋渣工藝原理

轉爐滑板擋渣工藝原理是將類似鋼包滑動水口的控流系統轉化設計并安裝在轉爐出鋼口位置,通過液壓控制的方式使滑動滑板和固定滑板之間的流鋼孔錯位實現擋渣出鋼。使用方法為:在轉爐出鋼前先關閉滑板,將轉爐慢速搖至水平位置,當鋼水沒過出鋼口位置時再打開滑板出鋼,此時出鋼口內全部是鋼液,杜絕了前期下渣;在出鋼末期檢測到下渣時快速關閉滑板,最大限度的減少了后期下渣。該技術不受出鋼口壽命和鋼渣粘度的影響,可以有效控制前期下渣、后期下渣,擋渣成功率達到100%,擋渣效果較好。

2.2 滑板擋渣工藝裝置

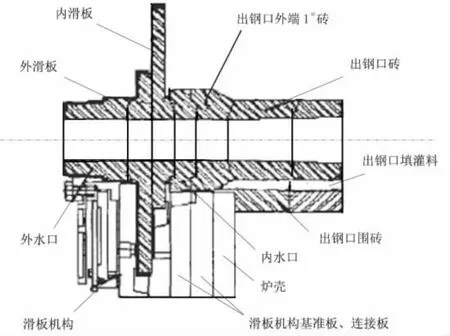

滑板擋渣工藝裝置由出鋼口、內滑板、外滑板、內水口、外水口、滑板機構、液壓系統組成。滑板機構由基準板、連接板、開關模框、固定模框、滑動模框以及彈簧組件等組成。內滑板鎖緊在固定模框內不動,通過推拉桿與液壓系統連接,液壓油缸帶動推拉桿運動使內滑板與外滑板相對運動,控制流鋼孔的開啟和關閉。滑動水口各部件示意圖如圖1所示。

圖1 “滑動水口”各部件示意圖

2.3 對轉爐進行適應性改造

為確保滑板擋渣工藝技術在150 t轉爐上的成功應用,對轉爐進行了適應性改造,便于滑板擋渣裝置的順利安裝、使用與防護。

1)轉爐出鋼口部位優化改造。為滿足滑板擋渣機構在轉爐上的安裝與防護要求,將轉爐出鋼口法蘭墊高70 mm,將基準板部件安裝于出鋼口外側,通過風動工具用蜾栓把連接板部件與基準板部件相固定;同時對出鋼口側裙板進行改造,將滑板擋渣機構整體隱藏在裙板內部,避免在使用過程中滑板機構粘鋼、粘渣,隔絕高溫輻射,提高其使用壽命。

2)旋轉接頭和水氣套優化改造。為滿足工藝需求,對旋轉接頭進行了優化改造,新增了兩路液壓通道和一路氣體冷卻通道;水氣套由于改造難度較大,決定利用原有通道進行功能置換,即由轉爐底吹系統讓出兩路通道,冷卻水讓出一路通道,以滿足安裝要求。

3)轉爐底吹系統改造。由于轉爐底吹系統為水氣套系統讓出兩條通道,因此對轉爐爐體底吹系統管道進行相應改造,將外環四塊透氣磚由原來的四路改為兩路控制系統。

4)液壓缸冷卻水改造。由托圈引出一路冷卻水,用于擋渣機構液壓缸冷卻。

3 滑板擋渣工藝技術應用效果

3.1 擋渣成功率大幅提高

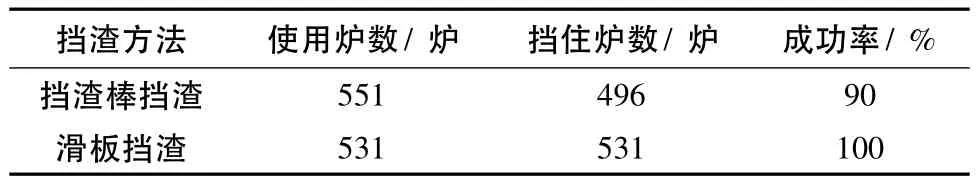

安鋼150 t轉爐改造前使用的懸掛式擋渣棒擋渣技術,雖然經過工藝優化,實現了專用投放設備準確定位,擋渣成功率達到90%,但仍不能滿足生產需求。通過改造使用了滑板擋渣技術后,滑板擋渣裝置的反應時間平均為0.35 s,在實際生產中,擋渣成功率就達到100%。滑板擋渣與擋渣棒法成功率比較見表1。

表1 滑板擋渣與擋渣棒法成功率比較

3.2 下渣量大幅下降

懸掛式擋渣棒擋渣在使用過程中,受鋼渣粘度和出鋼口形狀的影響,不能有效防止出鋼下渣,下渣量一般在100 mm左右(鋼包渣層厚度)。而滑板擋渣在轉爐出鋼前先關閉滑板,當鋼水沒過出鋼口位置再打開滑板出鋼,杜絕了前期下渣,在出鋼末期檢測到下渣時快速關閉滑板,最大限度的減少了后期下渣,下渣量控制在30 mm以內。目前沒有自動下渣檢測系統,受人工因素影響,下渣量控制在30 mm以下的爐次只能占到47%,下渣量控制在60 mm以內的爐次能占到86%。滑板擋渣法與擋渣棒法的下渣量分布比較如圖2所示。

圖2 滑板擋渣與擋渣棒法下渣量分布比較

3.3 有效控制回磷量

根據LF鋼水回磷的熱力學分析,轉爐的下渣量對LF精煉鋼水回磷量影響較大[3]。由于轉爐渣中的P2O5含量較高,進入鋼包中的爐渣在LF精煉過程中,會被精煉過程使用的Al、Si等擴散脫氧劑還原,從而造成精煉過程回磷。通常情況下,下渣量越大,回磷量越高。采用擋渣棒擋渣時,鋼水回磷量為0.004%,采用滑板擋渣后,轉爐下渣量大幅減少,鋼水回磷量均小于0.002%,有效控制了回磷量,提高了鋼水質量。

3.4 有效控制增硅量

LF精煉環境為增硅反應提供了良好的動力學條件,而增硅主要來源于轉爐下渣中的SiO2。提高擋渣成功率,減少下渣量能有效控制增硅量。以SPHC為例,采用擋渣棒擋渣技術,Si含量超過0.03%的情況時有發生,采用滑板擋渣技術后渣量能夠控制在30 mm以內,Si含量的合格率明顯提高。

3.5 提高耐材使用壽命

采用滑板擋渣工藝后,轉爐下渣量大幅度減少,不僅減少了爐渣對出口的沖刷與侵蝕,提高了轉爐出鋼口耐材使用壽命,而且減緩了對鋼包內襯的侵蝕,并減少了鋼包粘渣,延長了鋼包的使用壽命[4]。使用滑板擋渣技術前,出鋼口平均壽命為60~70爐,使用后出鋼口平均壽命達到150爐以上,最高可達300爐。

4 結語

安鋼150 t轉爐成功應用滑板擋渣出鋼技術后,擋渣成功率達100%,擋渣效果良好,鋼包渣層厚度由原來的100 mm減少到30 mm,明顯改善了鋼水精煉環境,提高了脫氧劑、合金的綜合使用率,有效控制了回磷、增硅現象,減少了夾雜物,提高了鋼水質量,為品種鋼開發以及產品質量升級提供了重要保障。但該技術還有需進一步完善的地方,如應配套完善轉爐下渣自動檢測系統,從而實現出鋼全過程的自動判渣和擋渣,提高擋渣操作的科學性、準確性。

[1] 孫興洪,蔣小弟.寶鋼煉鋼廠轉爐擋渣工藝技術的發展.寶鋼技術,2010(2):58-62.

[2] 劉玉敏,程官江,張振申.懸掛式擋渣棒擋渣技術的應用探討.河南冶金,2008,16(5):18-19.

[3] 張賀艷,姜周華,梁連科,等.EAF-LF煉鋼流程中鋼水回磷的熱力學分析.鋼鐵研究學報,2003,15(1):11-15.

[4] 于利國,王經健.轉爐滑動水口擋渣效果分析.山東冶金,2011,33(6):14-15,20.