基于遺傳算法的橋式起重機節能調度優化研究

帥 飛,陳兆剛,李向東

(1. 江蘇省特種設備安全監督檢驗研究院,南京 210036;2. 淮安市產品質量監督檢驗所,淮安 223001)

0 引言

隨著國民經濟的快速發展,工業生產包括特種設備的節能性被廣泛關注和研究,尤其是起重機節能技術更加被國內外特別重視。從節能效率入手對起重機節能調度優化的研究恰恰符合節能減排的目標,對于使用特種設備進行生產的企業具有極大的經濟效益[1]。

隨著計算機與信息技術的快速發展,開發一個方便、快捷的起重機節能調度優化系統可以更加快速地得出起重機節能搬運策略[2]。本文在國內外對起重機節能性研究基礎上,以橋式起重機作業任務為研究對象,計算整個起重機的節能效率與各部分機構節能效率的關系,采用遺傳算法進行節能調度的優化,最后開發了面向對象的橋式起重機節能調度優化系統。

1 通用橋式起重機節能效率體系模型

1.1 工作任務模型

在進行數學建模前,需要對現實問題進行適當簡化和假設,把實際問題抽象為數學問題,下面做以下假設:

1) 需要搬運的物料可質量離散化,且不考慮其形狀,大小等;

2) 吊鉤在舉起和放下物料的時間和等待時間可以忽略不計;

3) 橋式起重機各部件效率不隨使用時間,運行速度等因素變化。

按能量輸入輸出途徑將通用橋式起重機分為大車運行機構、小車運行機構和起升機構,其運動方向分別定義為X,Y,Z三個方向,并建立三維運動坐標系O-XYZ。這三個機構的能量流動屬于并行關系,即起重機總能耗等于三個機構的總和。大車在X方向上的移動距離為,小車在Y方向的移動距離為,起升機構即吊鉤在Z方向的移動距離為。將提升重物離散化,其質量為,每一個重物初始位置為,結束位置為,則重物的移動量為其中

1.2 通用橋式起重機節能效率

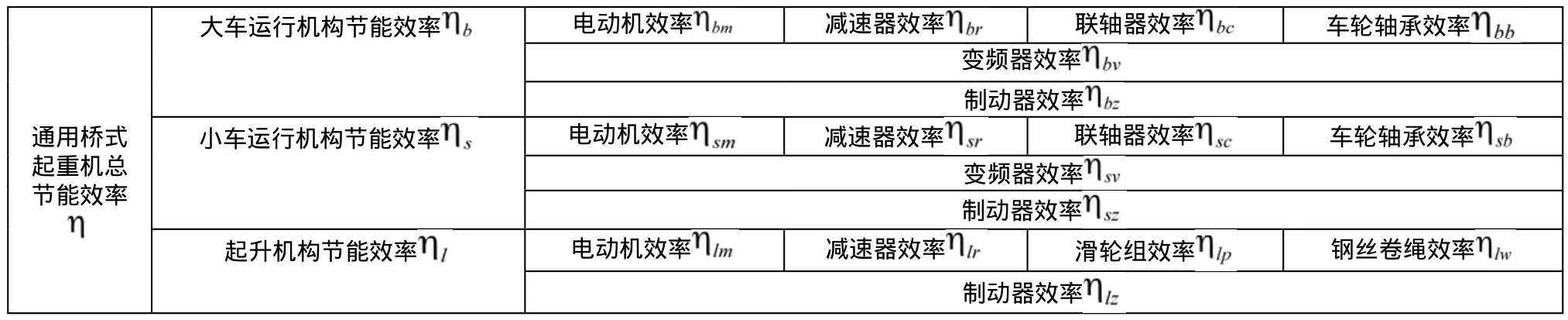

起重機分解為大車運行機構,小車運行機構和起升機構,其總節能效率分別為 , 和 。以上部分機構的節能效率又分別由電動機效率、減速器效率、聯軸器效率、車輪軸承效率、變頻器節能效率、制動器效率、滑輪組效率等決定,如表1所示。其中列關系表示部件間的能耗是串聯關系,行關系表示部件間的能耗是并聯關系。

起重機總效率由二級節能效率按照權重表示為:

繼續往下一級分解,大車運行機構、小車運行機構和起升機構的節能效率分別由下式決定:

表1 通用橋式起重機效率分級表

這樣起重機總效率完全由三級效率指標確定。下文根據以上效率條件對起重機節能調度進行優化。

1.3 無用功能耗模型

要完成的工作是將n個物料從初始位置搬運到指定位置。定義完成一個物料的搬運工作為一個工作循環,其中包括X,Y,Z三個方向的移動。起重機空載狀態和負載狀態在X,Y方向質量變化不大,即可以忽略兩個狀態的區別,而在Z方向移動時不可忽略。

完成每一個工作循環需要的最小工作量即相應的三個方向的能耗是確定的。而從某一個工作循環結束到下一個工作循環開始之間的空載運行是完全的無用能耗。該能耗不能避免,可根據各物料的不同位置進行調度優化建模。

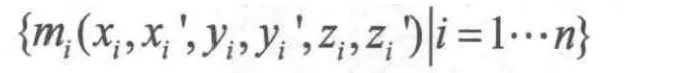

設任務集合為:

式中:

其中 為鋼絲繩單位長度質量, 為鋼絲繩條數。

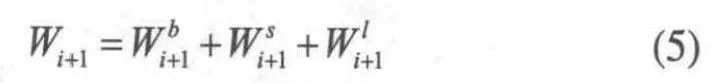

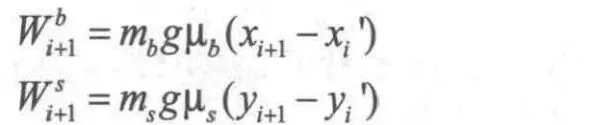

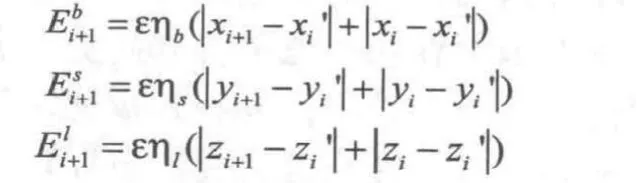

在工作狀態中,從第i個物料到第i+1個物料過程中三個機構各有能量損失,通過節能效率可以求得總能量損耗為:

上式中:

因此,起重機在運行時,從第i個物料到第i+1個物料過程中的總無用功能耗為:

節能調度優化就是要求完成當前所有工作前提下,所節省的能源最優,所以目標函數設定為完成所有工作所做的無用能耗最小:

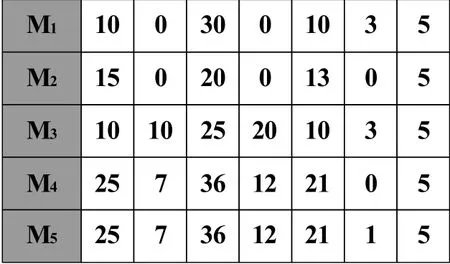

2 遺傳算法求解

2.1 基于搬運順序的編碼及解碼

這里采用字符串的編碼方法,對第i個要搬運的物料 進行編碼作為染色體的基因,在該基因中包括物料的質量,初始位置坐標和最終位置坐標。染色體是所有物料搬運順序的一個排列,且每個染色體均為問題的一個解。

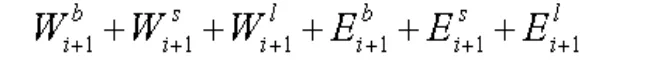

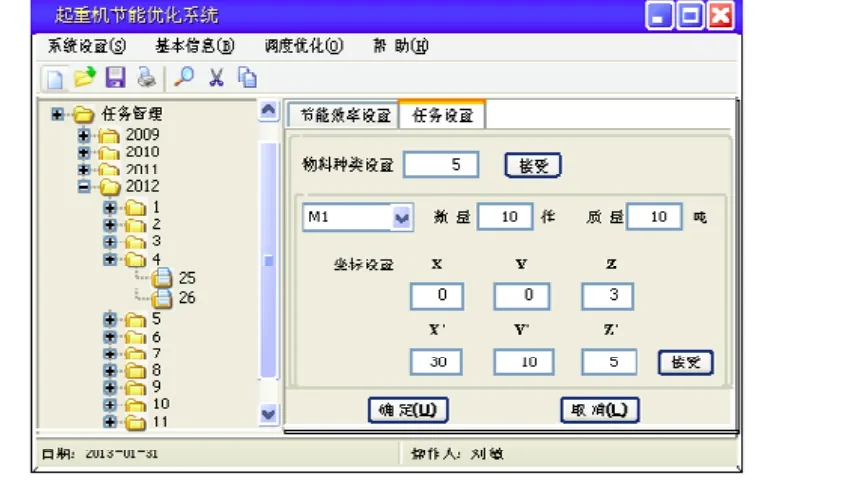

例如有5種物料組成的搬運任務如圖1所示,其中 表示第一種需要搬運的物料,該類物料單個重量為10噸,初始位置坐標為(0,0,3),最終位置坐標為(3 0,1 0,5),得到的染色體為

這樣的編碼方式生成的染色體全部是合法的,并簡化交叉與變異操作的約束條件,提高算法運行效率。

圖1 染色體編碼及基因信息

2.2 遺傳操作

編碼解碼操作完成后,需要對該種群進行遺傳操作。通過一代代的遺傳操作來完成種群個體進化過程。以下分別進行選擇操作、交叉操作和變異操作。

1) 選擇:即從群體中選出適應環境的個體。選中的個體用來繁殖下一代。對于搬運問題就是計算其該工作節能量,比較上一個體的節能量。

2) 交叉:對兩個不同的個體相同位置的基因進行交換,從而產生新的個體。由于該問題的編碼生成的染色體不同,即不是由幾個基本基因組成的染色體。所以交叉操作與傳統交叉方法不同,即通過改變不同基因的位置生成新的個體。

3) 變異:在選中的個體中,對個體中的某些基因彼此位置互相調換。

圖2為基于遺傳算法的起重機節能調度優化流程圖。

圖2 節能調度優化遺傳算法流程圖

3 面向對象的調度優化系統及實例

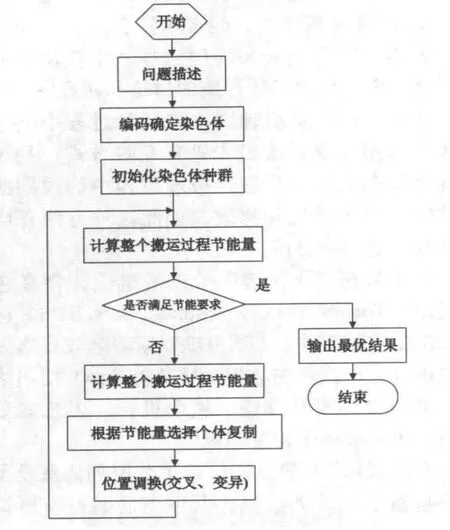

該起重機節能調度優化系統本是節能評價體系中的一個模塊,采用C語言進行系統開發,建立了以起重機三個基本機構的類函數及相關屬性,由此細分至三級機構,如電動機、制動器等,并分別建立類。同時建立搬運任務類。圖3是對搬運任務的基本數據輸入界面。用戶在友好界面下可以方便快捷地進行設置并進行優化。

圖3 節能調度優化系統任務設置界面

4 結束語

本文研究了基于遺傳算法的橋式起重機節能調度優化算法,并由此開發了面向對象的優化調度系統。用戶可以根據工作要求,輸入相應物料坐標和重量,在給定初始數據基礎上,快速得到最佳搬運策略,大大減少了無用功的損耗,節能效果顯著。

[1] 葛翔,陳裕峰.起重機能耗狀況的實測與分析[J].起重運輸機械,2010(3):6-9.

[2] 梁燕,吳富生,金建明.立體軌道式自動化集裝箱碼頭作業能耗分析[J]..起重運輸機械.2010(11):1-9.

[3] 無焱明,劉永強,陳棟,趙韓.基于遺傳算法的RGV動態調度研究[J].起重運輸機械.2012(6):20-23.

[4] 楊華,李欣,鐘敏.自動化立體倉庫堆垛機揀選作業調度研究[J].起重運輸機械.2005(3):23-26.

[5] 謝皓,應保勝,袁波.基于遺傳算法的路徑柔性作業車間調度優化[J].武漢科技大學學報,2012(6):465-469.

[6] 齊曉寧,汪永超,賈婧,張魁偉.基于遺傳算法的面向綠色制造的車間調度優化[J].組合機床與自動化加工技術,2012(10):16-19.

[7] 楊俊,閆錦鋒.起重機械的能效測試與節能措施[J].起重運輸機械.2012(2):4-7.