基于MBD的V-MES的設計實現

高 燕,羅 飛,曹 亮

GAO Yan,LUO Fei,CAO Liang

(成都信息工程學院,成都 610225)

0 引言

隨著CAD技術的發展,產品定義日益朝著數字化發展,產品數字化定義(DPD)技術日益成為現代航空的支撐技術。飛機制造技術正向全數字化的設計、制造和試驗一體化的方向發展。數字化技術貫穿了整個產品研制過程,從根本上改變了飛機產品研制的方式和方法。MBD(Model Based Definition)技術將設計、制造、檢驗和管理信息融為一體,是目前被航空業普遍認同的解決數字化設計和制造的先進技術,是數字化制造的關鍵技術之一[2]。

目前,國內有些公司生產仍處于以二維圖為中心,三維模型為輔的制造模式,這種方式造成數據傳遞過程中管理復雜,效率較低,成本高昂,信息利用率低。而根據飛機制造技術向數字化設計、制造及試驗一體化發展的趨勢,需要推行獨立三維模型定義的MBD方式,在MBD制造模式下,通過三維數字化產品及三維裝配工藝仿真設計,在形成飛機裝配工藝流程信息的同時,設計基于MBD的飛機三維結構生產圖解與多媒體裝配過程仿真動畫,用于在裝配工位現場指導裝配[3]。因此,建立面向飛機三維產品數據的裝配現場可視化應用系統,即“裝配現場可視化制造執行系統(V-MES)”,在數字化環境中指導工人進行飛機裝配工作是制造業發展的趨勢。

1 V-MES建立背景及任務目標

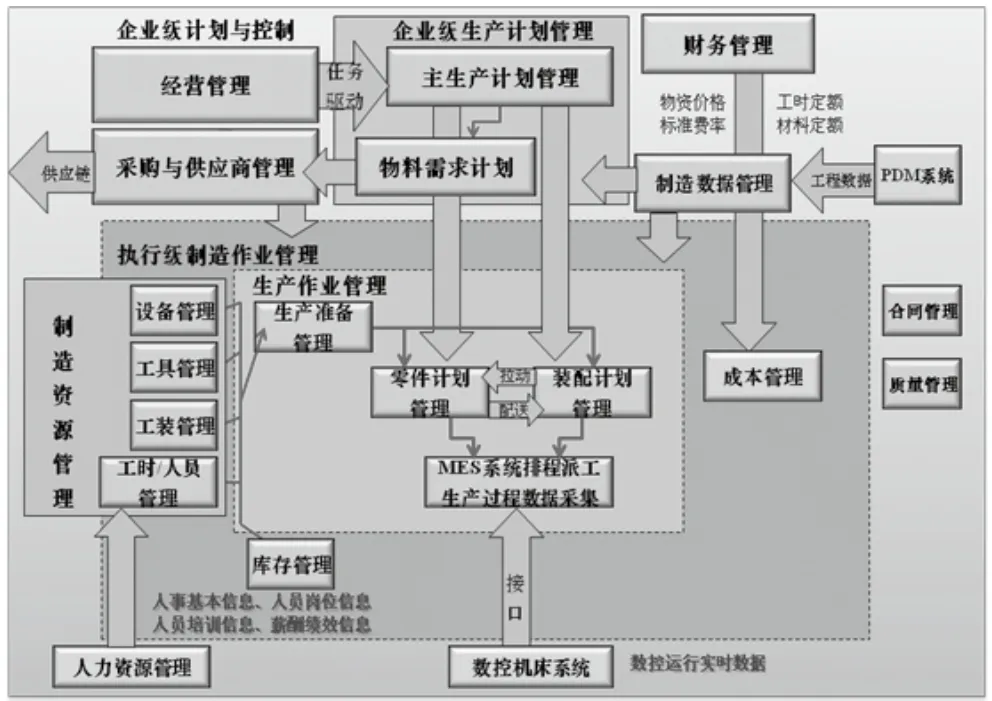

制造業的軟件發展與其他行業的發展一樣需經歷各職能部門獨立為陣到系統整體融合,資源共享階段,因此V-MES建立前,已建立起CAPP、ERP(財務管理、人力資源管理等)、PDM等系統,而V-MES作為生產核心系統,能夠很好的將三者聯系并整合起來,充分實現資源共享。圖1給出了V-MES與CAPP、ERP和PDM的整合關系圖,其中,綠色方框(執行級制造作業管理)內包含了V-MES與零件MES的關系,二者在很多資源上是共享的。

圖1 V-MES與其他系統的關系

基于以上關系圖及V-MES在實際生產中完成的任務,整個V-MES需實現以下任務:

1)以裝配MES中的作業計劃執行管理為主線,實現裝配專業廠計劃編制、評估、調整及下達;派工管理;完工提交;質檢管理;工時核算;現場管理等執行層生產作業計劃的數字化閉環管理。

2)承接ERP計劃模塊下達的公司生產計劃,裝配專業廠進行全年的生產任務分工,確定承制工段。與ERP 的計劃、庫房和工裝等模塊進行信息交互。

3)與CAPP、PDM系統集成,從中獲取相應的工藝信息,制造工序輕量化模型文件等信息以及裝配制造資源需求信息,實現工作操作指令可視化。

4)實現裝配物料(零件/成品/標準件)配送管理等。

5)實現現場裝配質量信息采集以及不合格處置過程管理,質量單據的審理過程管理,保證裝配生產制造過程質量信息的采集、處理及歸零。

6)實現企業人力資源管理系統(HR)集成,以獲取專業廠人員組織結構,生產任務適應的人員上崗培訓要求、操作工人的上崗資格認證與工種等信息。

7)實現裝配現場動態電子看板管理。

8)實現與企業門戶的集成,與門戶集成,實現統一用戶管理。

9)實現生產過程中生產進展統計、交檢合格率統計、內部現場問題處理統計等綜合數據統計分析。

2 V-MES整體設計框架

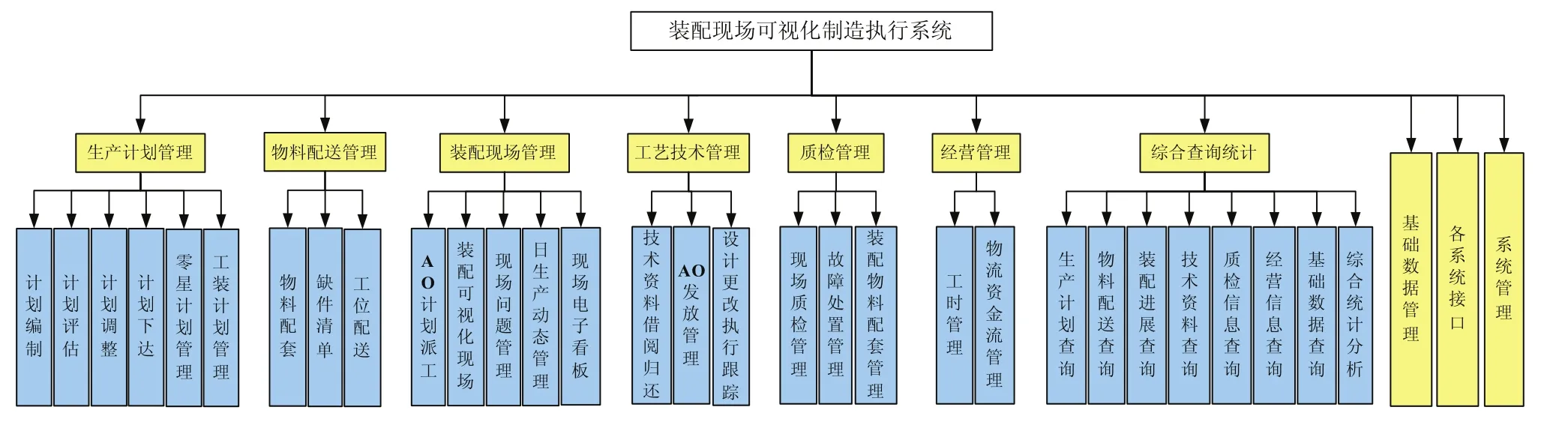

依據MBD思想,充分考慮與其他已有系統的融合及裝配制造執行的任務目標,V-MES整體框架設計如圖2所示。

2.1 裝配生產計劃管理

裝配廠各生產單位根據工廠架次需求計劃,利用MBOM基礎數據,參考結構化的裝配順序圖以及部件制造周期,倒排出部件需求計劃及AO生產計劃(倒排算法見后面第3部分),同時具備計劃根據生產實際進行重排、微調功能;實現根據實際生產情況進行計劃評估以及計劃調整;根據配套情況實現下達AO計劃、對應物料配送到工段現場;對影響生產的工裝、工具等定檢情況具有跟蹤查詢功能;對零星內部計劃及零星外部計劃進行跟蹤管理;對臨時AO計劃進行跟蹤執行管理。

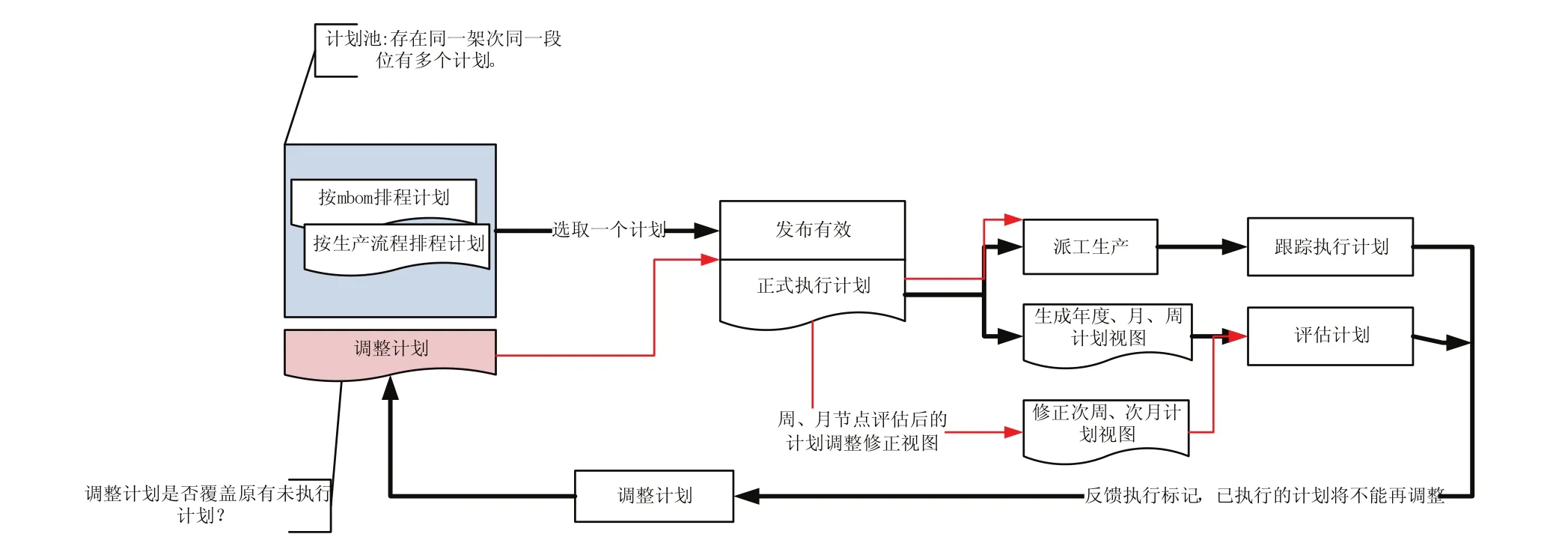

子模塊為整個V-MES系統的核心,所有其他零件MES的生產周期將嚴格按照其生成的零件需求計劃進行生產加工,其流程如圖3所示。

圖2 V-MES模塊設計

圖3 生產計劃流程

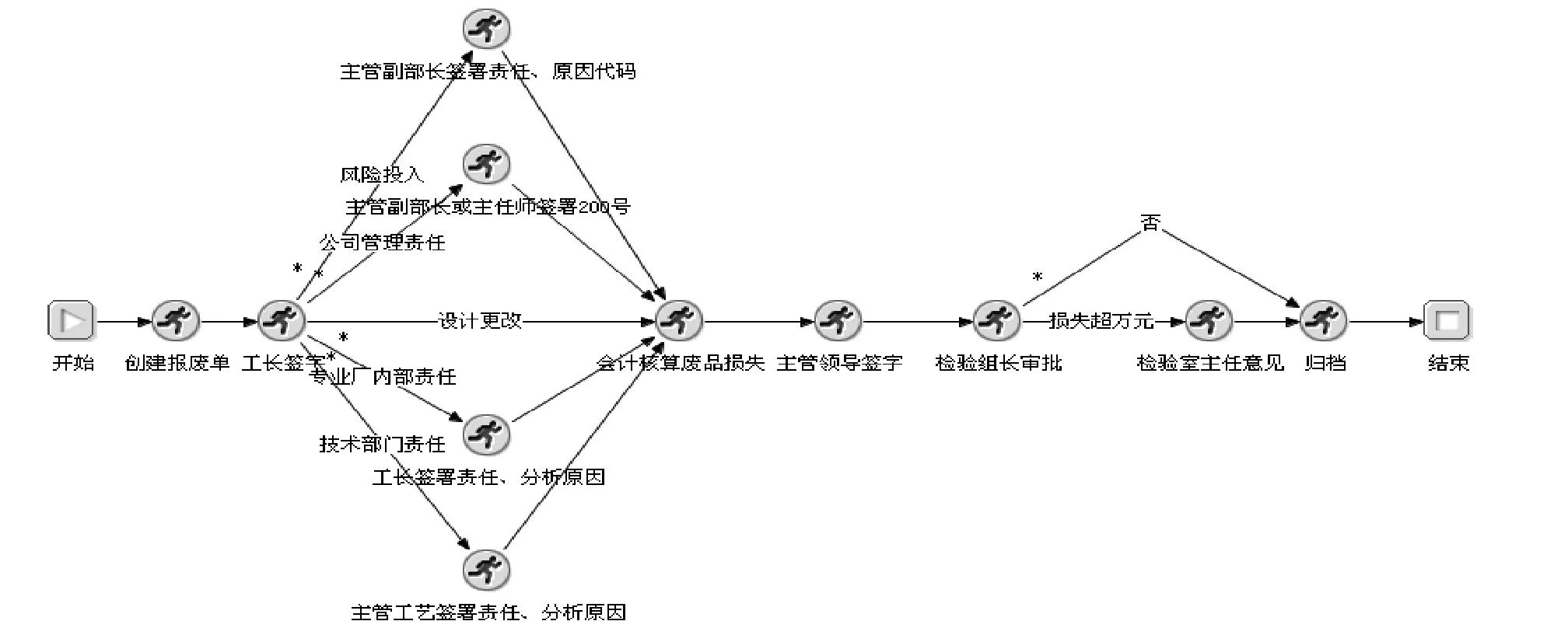

圖4 報廢單處理工作流

根據訂單生成的ERP節點計劃,依據MBOM結構信息、段位工裝占用和輪用約束對裝配廠生產計劃進行倒排,生成段位計劃、工位計劃和AO計劃,作為執行和調整的動態計劃。將其按年度、月度、周為時間段劃分為年度計劃、月度計劃和周計劃的視圖,作為各月和各周評估計劃的目標依據。

2.2 裝配物料配送管理

實現與ERP 3.0庫房管理模塊的集成,獲取經虛擬配套的實時架次配套信息以及物料缺件清單信息,實現庫房配送與工段之間的物料交接管理。

2.3 裝配現場管理

實現對下達AO計劃的派工,對裝配工段現場工作管理,查詢和跟蹤當日工作任務,對AO計劃進行工序級的開工和完工跟蹤管理,查詢AO計劃配套的零、標、鉚、材和工裝信息,輕量化仿真模型可視化展現;工段現場可查詢AO同時跟蹤管理相關的如保留單報表的錄入、查詢、維護及輸出;對部裝廠和總裝廠生產工段在生產過程中工位現場出現的如工程技術問題、生產管理問題、生產保障問題等進行提出、反饋、解決及歸零的處理管理,用電子看板展示生產動態情況;生產現場日生產動態上報。

2.4 工藝技術管理

實現對工藝技術資料的借閱登記以及歸還的管理,獲取相應生產所需的工藝狀態(AO發放狀態,AO復查情況等)信息。

2.5 質檢管理

實現采集生產現場的工序級質量檢驗結果(合格、不合格)信息、故障信息;跟蹤管理故障單處置過程,管理輕度不合格品、不合格品、報廢和返修等故障單據過程審批處理過程,跟蹤內部保留單、外部保留單的處理情況;建立實際裝配物料配套關系,建立可追溯的完整質量配套結構。質檢管理采用工作流方式,即為每一類型的單據建立單獨的工作流,由質檢員填寫單據后發起流程直至歸零。

2.6 經營管理

實現對檢驗合格確認完工的AO進行工時分配核算,對經過裝配廠裝配加工的物料(零件、成品、標件、輔材)進行資金統計。

2.7 綜合查詢統計

實現對系統中各模塊的信息實現單獨授權查詢;實現對生產進展情況、計劃完成率、交檢合格率和生產問題處理統計等的系統信息綜合統計。

2.8 基礎數據管理

實現對系統中常用、復用的如工段代碼,工段AO分工、不合格原因代碼、質量編號代碼、保留期限代碼等基礎數據進行定義和管理。

3 裝配計劃倒排算法

倒排算法需依據訂單生成的ERP年度節點交付計劃,充分考慮MBOM的結構信息、工裝占用、輪用信息、段位之間計劃約束信息來倒排計算生成多架次段位計劃、工位計劃、AO計劃。

3.1 段位計劃加入段位工裝的占用、輪用情況的約束

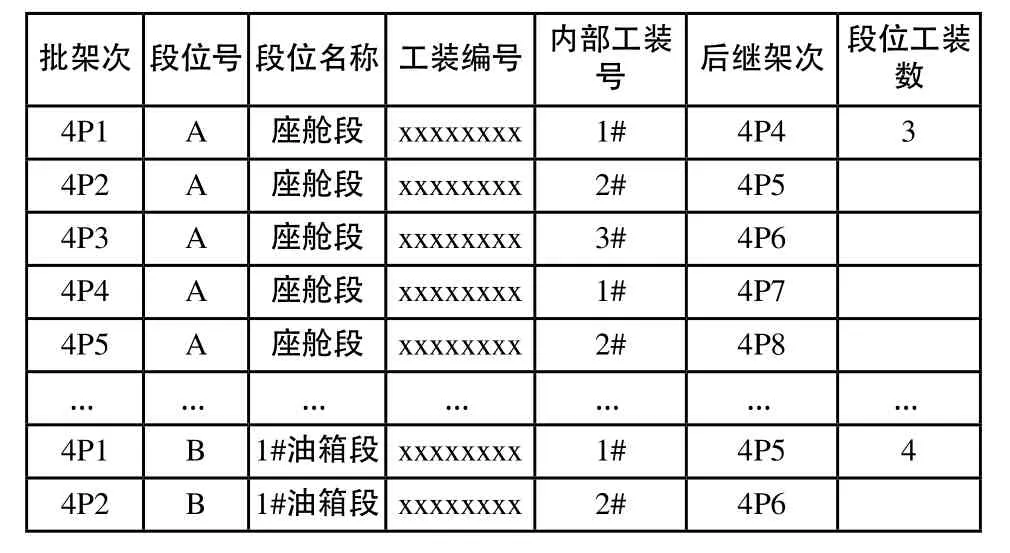

倒排算法需首先定義批架次號、段位與段位工裝占用、輪用及后續批架次號的關系,具體結構如表1、表2所示。

表1 段位、批架次號與段位工裝以及后續批架次號的輪用關系

表2 工裝輪用定義

算法思路:

4P4的A1開工時間 = 4P1的A2結束時間+間隔周期;

4P4的B1開工時間 = 4P1的B2 結束時間+間隔周期;

在段位計劃評估中將根據此算法調整段位計劃使其滿足工裝的約束條件。

若在計劃執行中,出現工裝定檢、返修情況,計劃員人工調整匹配的工裝號,并調整對應架次的段位計劃開、完工時間,同時調整受之影響的后續段位計劃。

若1#定檢,一般為15天,則1#狀態為不可用。后續輪用工裝為2#,3#,直至1#可用時,恢復1#,2#,3#輪用,調整相應的計劃時間。

若1#返修,一般為3天,一般情況下,不影響后續計劃的執行,直接調整對應段位的計劃時間。

3.2 段位之間固定關聯關系約束

1)1#油箱段(A)+ 座艙段(B)+ 進氣道段(C)= 三段(D);

獲取A、B、C三段最晚完工日期 + 1 = 三段(D)的開始日期,自動排出“三段D”的計劃;

2)三段(D)+ 中機身(E)+ 后機身(F )= 五段(G);

獲取D、E、F三段最晚完工日期 + 1 = 五段G的開始日期,自動排出“五段G”的計劃;

3)機身+機翼+垂尾依理可以計算出總裝計劃。

3.3 按生產流程編制AO計劃

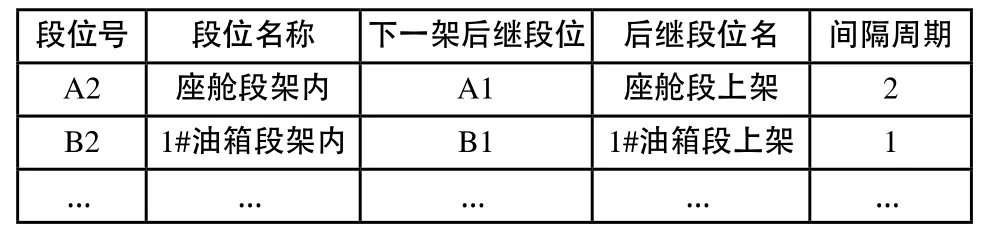

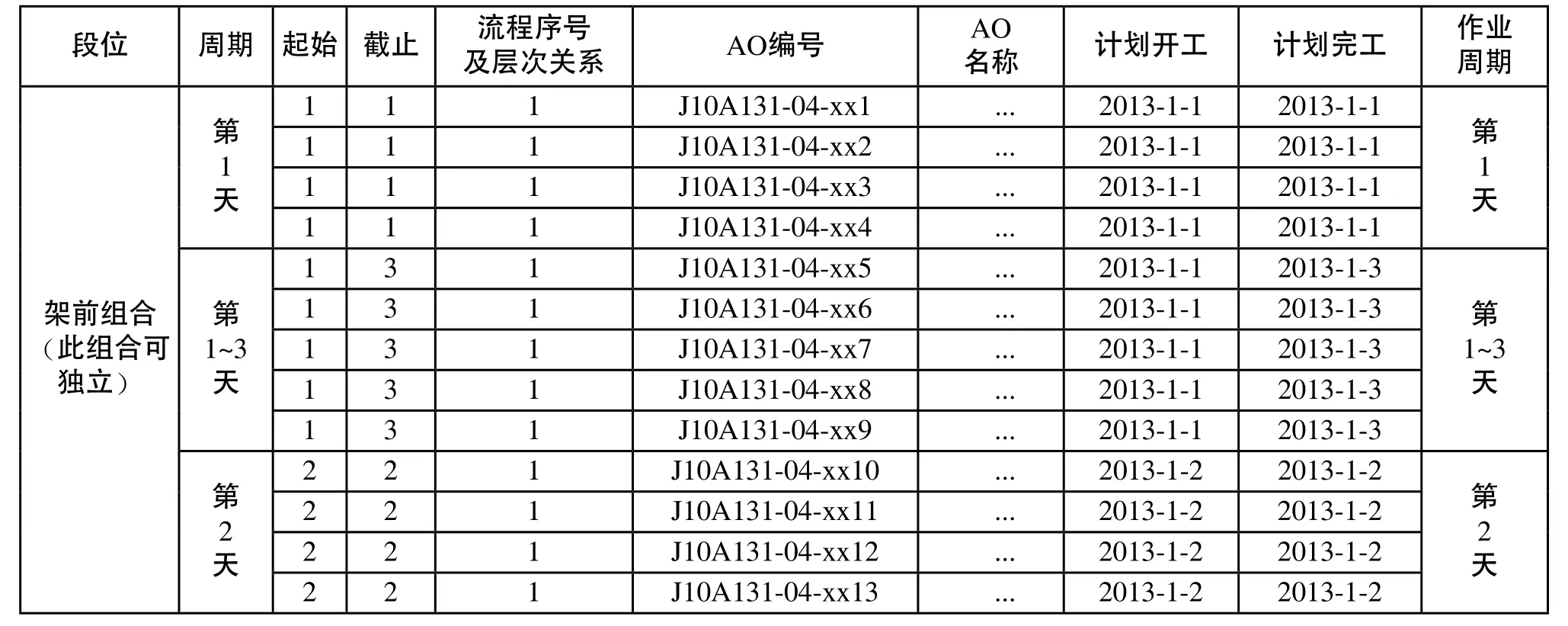

建立符合生產流程的段位、工位結構,并保持相對固定,將AO掛入此結構中,通過AO與PDM中MBOM的AO建立對應關系,并存入表3中。在后續AO計劃執行中,獲取MBOM中的AO信息。

依據表3結構層次關系及流水作業周期和指定第一本AO開工時間,計算出各AO的計劃開工、計劃完工日期并存入其中。

表3 AO層次關系及開完工表結構

依此結構可按大段位單獨順排計劃,在派工中,以分包形式派出。

4 結束語

建立一套切實可行的飛機裝配車間數字化制造執行閉環管理方案,不僅使制造生產過程信息的管理更具合理性、具體性、可操作性和快速反應性,而且也加強了生產計劃的精細化,提高了管控的透明度,為精益化制造管理提供了必要而有力的技術支持。

[1] 范玉順,黃雙喜,等.企業信息化整體解決方案[M].北京:科學出版社,2005.

[2] 徐圣 劉曉明等.基于MBD的飛機數字化定義技術[J].科技創新導報.2011(27):48-49.

[3] 梅中義.基于MBD的飛機數字化裝配技術[J].航空制造技術.2010(18):42-45.

[4] 常建功,王向華.搞定J2EE核心技術與企業應用:Ajax,JSP,Struts2,Spring,Hibernate[M].北京:電子工業出版社,2012.