沉淀轉化法綜合回收酸浸渣中鉛的工藝研究

張福元,俎小鳳,彭國敏

(河南中原黃金冶煉廠有限責任公司,河南三門峽 472000)

目前,中國金精礦成熟的濕法冶煉工藝主要采用漿式進料—硫酸化焙燒—酸浸除雜—氰化提金流程[1]。金精礦中伴生金屬元素鉛、鋅、銅等在硫酸化焙燒工藝流程中形成相應硫酸鹽形式,而金屬鉛則在礦物顆粒表面形成一層致密的非可溶性硫酸鉛氧化膜[2],一定程度上影響金銀回收率。 文獻[3-4]報道采用氯化鈉鹽浸方式可以對鉛進行回收利用,并可提高金銀回收率。考慮到氯離子對金屬材料具有非常強的腐蝕性,筆者針對酸浸渣中低品位金屬鉛,根據金屬鉛不同鹽類溶度積相異性,采用廉價碳酸氫銨轉化硫酸鉛,使其轉化為可溶于硝酸的碳酸鉛,經酸溶使金屬鉛進入溶液中再對其進行回收,不但可以減少金屬鉛環境污染,而且可以達到提高企業綜合利用水平和經濟效益的目的。

1 實驗原理

采用廉價碳酸氫銨作為轉化劑,利用硫酸鉛和碳酸鉛溶度積的差異,常溫下將酸浸渣與碳酸氫銨反應,使溶度積大的硫酸鉛轉化為溶度積更小的碳酸鉛,固液分離后濾液循環利用到一定濃度后進行蒸發回收硫酸銨,濾渣洗滌干凈后采用硝酸作為溶劑,使碳酸鉛形成可溶于水的硝酸鉛,固液分離后濾渣氰化提金銀,濾液加入硫酸使硝酸鉛形成硫酸鉛沉淀,固液分離后得到硫酸鉛產品,濾液轉化為硝酸溶液循環利用。涉及到的化學反應方程式如下:

2 實驗部分

2.1 實驗原料

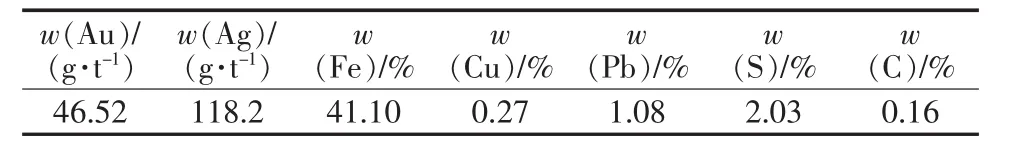

以金精礦硫酸化焙燒—酸浸除雜的酸浸渣為原料,其多元素分析結果見表1。酸浸渣中金屬鉛物相分析結果表明,硫酸鉛質量分數為97%,硅酸鉛質量分數為2%,其余為其他形式存在,可見金屬鉛在酸浸渣中主要是以硫酸鉛形式存在。

表1 酸浸渣多元素分析

2.2 正交實驗設計

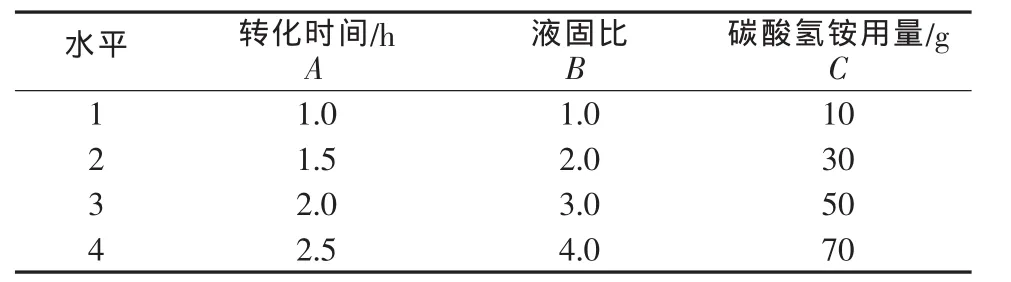

通過初步實驗證明影響硫酸鉛轉化的主要影響因素有碳酸氫銨用量、轉化液固質量比(簡稱液固比)和轉化時間,為快捷地獲得鉛轉化的最佳工藝條件,采用正交實驗設計方案考察了各因素對鉛轉化率的影響,正交實驗因素水平取值見表2。

表2 正交實驗因素與水平取值表

實驗過程:稱取自然風干的酸浸渣200.00 g,放入1000 mL燒杯中,加適量工業碳酸氫銨和自來水,維持礦漿濃度及原始pH,常溫常壓下,在S210型電磁攪拌器持續攪拌下進行鉛轉化。為考察鉛轉化率,稱取碳酸氫銨轉化渣150.00 g,加入450 mL自來水,為了保證碳酸鉛的充分溶解,加50 mL濃硝酸,電磁攪拌反應2 h后過濾,將濾液定容為1 L。

3 結果與討論

3.1 正交實驗結果

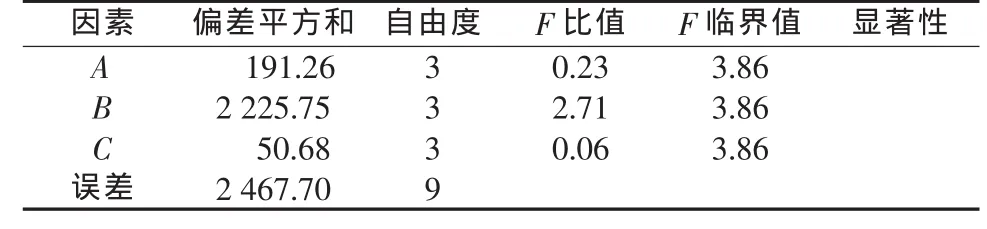

表3為依據表2中正交條件進行正交實驗的實驗結果。表3表明,各影響因素中液固比極差值最大,為27.86,對鉛轉化率影響最強;其次是轉化時間;碳酸氫銨用量在取值范圍內對鉛轉化率影響最小,可取較低的用量。由表3中k值可以得出最佳工藝條件組合為A3B2C4,即液固比為2.0、碳酸氫銨用量為70 g、轉化時間為2.0 h的實驗條件最有利于鉛的轉化。因碳酸氫銨用量對轉化率影響最小,綜合考慮成本因素,選擇碳酸氫銨用量為30 g。各因素的F檢驗如表4所示。由表4可知,只有液固比的F比值較大,其他因素F比值較小,故選擇實驗條件的時候應該綜合考慮各因素的作用,采用適當液固比提高鉛的轉化率。

表3 正交實驗結果

表4 因素F檢驗結果(α=0.05)

3.2 液固比對鉛的轉化率的影響

由正交實驗結果可知,液固比對鉛轉化率影響最大,隨液固比的提高,鉛的轉化率有明顯的提高,液固比由1.0提高到2.0轉化率提高27%左右,再進一步提高液固比轉化率基本不再增加。在其他條件確定的基礎上,合適的液固比可以增加鉛的轉化率,液固比較大時反應器體積較大,設備和藥劑的消耗量也較大,故液固比要根據設備要求和浸出條件綜合考慮,確定液固比為2.0為較適宜的實驗條件。酸浸渣中硫酸鉛的轉化過程是一多組分的多相體系復雜的液-固多相催化反應過程,轉化過程首先在酸浸渣固體顆粒表面進行,轉化速率主要由擴散速率控制,液固比間接影響著各種離子的擴散傳質過程。液固比較大時礦漿黏度較小,各種反應離子的擴散速度較快,因而加快了反應的速度和程度;反之液固比較小時礦漿黏度較大,在某種程度上束縛了反應離子的傳質速率,降低了反應效率。

3.3 碳酸氫銨用量對鉛轉化率的影響

由正交實驗結果可知,碳酸氫銨用量在取值范圍內對鉛的轉化率影響最小,隨碳酸氫銨用量增加轉化率逐漸增加,30 g的用量基本保證了轉化率在85%以上,實驗用量由10 g提高到70 g轉化率只提高5%左右。碳酸氫銨的加入主要提供碳酸根與硫酸鉛反應形成碳酸鉛,碳酸根的增加可以提高硫酸鉛的轉化率,生產中需要綜合考慮增加的成本費用和轉化率之間的綜合關系,所以碳酸氫銨用量為30 g較適宜。難溶的硫酸鉛轉化為碳酸鉛進而酸溶金屬鉛以離子狀態進入溶液,鉛的溶出不僅可使酸浸渣質量減少、增加金銀品位,還可使金、銀等貴金屬充分暴露出來,進而提高金銀回收率。

3.4 轉化時間對鉛轉化率的影響

轉化時間對鉛轉化率的影響較小,隨轉化時間的增加鉛轉化率波動較大。在轉化時間為2.0 h時已有較高的轉化率,再延長反應時間對提高鉛轉化率的作用不大,只要滿足浸出要求轉化時間不宜過長,選擇2.0 h為適宜的轉化時間。

3.5 驗證性實驗及放大實驗

驗證性實驗:在液固比為2.0、碳酸氫銨用量為30 g、轉化時間為2.0 h的條件下進行驗證實驗,3次實驗鉛轉化率結果分別為98.50%,98.56%,98.72%,平均轉化率可達到98.59%。

放大實驗:稱取自然風干的酸浸渣2000 g,根據最佳實驗條件進行了實驗室放大實驗,3次實驗結果鉛轉化率分別為97.34%,97.48%,98.12%,平均轉化率可達97.65%。

4 小結

黃金冶煉酸浸渣采用碳酸氫銨轉化法,可以有效回收其中的固態硫酸鉛,最佳實驗條件為:液固比為2.0、碳酸氫銨用量為30 g、轉化時間為 2.0 h,在此條件下進行實驗,鉛轉化率可達到97%以上。

[1]薛光,任文生.我國金精礦焙燒-氰化浸出工藝的發展[J].中國有色冶金,2007(3):44-49.

[2]全忠.黃金生產工藝學[M].沈陽:東北大學出版社,1994:402-431.

[3]彭國敏,俎小鳳,張福元.酸浸渣綜合回收浸鉛工藝研究[J].無機鹽工業,2012,44(1):52-54.

[4]張榮良,唐淑貞,佘媛媛,等.HCl-NaCl浸出鉛銻合金氧化吹煉渣過程中銻的浸出動力學[J].過程工程學報,2006(4):544-547.