百萬千瓦超超臨界機組自啟停控制系統

龍海云

(四川省江電建設監理有限責任公司,四川 成都 610021)

0 引言

截至2011年,中國投運的1 000 MW 超超臨界機組已達30 多臺。超超臨界機組尤其是百萬千瓦超超臨界機組的設備數量多、容量大,運行參數高和控制系統結構復雜,因此機組對運行人員的操作和管理水平提出了更高要求,在機組運行特別是機組啟動和停運過程中,如果靠運行人員手動操作,不僅容易發生誤操作事故,而且也極大地影響了機組運行的安全性和經濟性。機組自啟停控制系統(automatic power plant start up and shutdown system,APS)可以使機組按照規定的程序進行設備的啟停操作,不僅大大簡化了操作人員的工作,減少了出現誤操作的可能,提高了機組運行的安全可靠性,同時也縮短了機組啟動時間,提高了機組的經濟效益。因此對發電機組特別是大容量、超超臨界機組自啟停控制技術進行研究和應用,提高機組的運行效率和經濟性,成為近年電廠熱工自動化和自動控制技術的研究熱點。

1 自啟停控制系統(APS)

機組自啟停控制系統APS(automatic power plant startup and shutdown system)是機組自動啟動和停運的控制中心。APS 系統作為一個機組級的順控系統,充分考慮機組啟停運行特性、主輔設備運行狀態和工藝系統過程參數,并通過相關的邏輯發出對其它順控功能組SCS、FSSS、MCS、汽機控制系統、旁路控制系統、給水全程控制系統、燃燒器負荷控制系統及其它控制系統(如電氣控制系統ECS、電壓自動調節系統AVR 等)等的控制指令來完成機組的自啟停控制,以最終實現發電機組的自動啟動或自動停運。

APS 對電廠的控制是應用在電廠常規控制系統與上層控制邏輯共同實現的。在沒有投入APS 的情況下,常規控制系統獨立于APS 實現對電廠的控制;在APS 投入時,常規控制系統給APS 提供支持,實現對電廠機組的自動啟/停控制。在設計有APS功能的機組時,MCS、CCS、FSSS、MEH、DEH 等系統均要圍繞APS 進行設計,協調APS 完成機組自啟動和停止功能。APS 下面的功能組設計就不能是單純的順控,而是一個能自動完成一定功能的功能組,功能組具有很強的管理功能,作為中間的連接環節,向下協調有關的控制系統(如MCS)按自啟停系統的要求控制相關的設備,向上盡量減少和APS 的接口,成為功能較為獨立的一塊,這樣就減輕了上一級管理級APS 的負擔,同時也提高了機組自動化水平。

APS 功能包括機組自動啟動與自動停止。其中自動啟動有冷態、溫態、熱態和極熱態4種啟動方式,對于汽輪機來說,其區別主要在于汽輪機自動開始沖轉時對主蒸汽參數的要求不同,因而汽輪機沖轉前鍋爐升壓時間不同。對于鍋爐來說,區分以上4種啟動方式,主要由鍋爐壁溫、分離器壓力和停爐時間等來決定。

2 APS 系統設計的目的和意義

機組自啟停控制系統的設計研究和應用是個復雜的課題,涉及范圍比較廣,啟動過程從循環水泵開始運轉到機組帶到一定的負荷,停止過程從當前負荷減負荷到真空破壞、風煙系統停運。因此,真正實現機組自啟停控制,對機組的控制和運行具有重要意義。

2.1 提高機組的控制和自動化水平

機組自啟停控制系統提高了機組的控制和自動化水平,機組自啟停控制是一種先進的控制理念,它涉及到多種復雜控制策略。APS 對電廠的控制是通過電廠底層控制系統與上層控制邏輯共同實現的。在沒有投入APS 的情況下,常規控制系統獨立于APS 實現對電廠的控制;在APS 投入時,由常規控制系統執行APS 的控制策略,實現對電廠的自動啟/停控制。它將模擬量控制和順序控制等各個控制系統整合起來,共同完成設備啟停任務。

百萬千瓦超超臨界機組是典型的多輸入多輸出控制系統,參數之間耦合較強,而且控制對象動態特性的延遲時間和慣性時間比較大,非線性比較嚴重,這些都對自動控制系統提出了更高的要求。另外,為了實現機組自啟停控制,就必須實現風煙系統的全程自動、全程給水自動、燃料的自動增減、燃燒器負荷全程控制、主蒸汽壓力全程控制及主蒸汽溫度的全程控制。這些控制策略的實施和應用,從本質上提高了機組整體的自動化控制水平和運行效率。

2.2 提高電廠的管理水平和經濟效益

機組自啟停控制系統實質上是對電廠運行規程的程序化,它的應用保證了機組主、輔機設備的啟停過程嚴格遵守運行規程,減少運行人員的誤操作,增強設備運行的安全性。

機組自啟停控制系統的設計研發過程,既是對主設備運行規范優化的過程,也是對控制系統優化的過程。APS 系統的設計和應用不但要求自動控制策略要更加完善和成熟,機組運行參數及工藝準確詳實,而且對設備的管理水平也提出了更高的要求。快速準確的機組啟動縮短了機組啟、停設備時間,優化的控制策略降低了啟停過程中的煤耗和油耗,提高了機組運行經濟效益。

2.3 具有廣泛的推廣和應用價值

百萬千瓦超超臨界機組是目前國內單機容量最大的火電機組,也是今后國內電力系統的主導機組。百萬千瓦機組自啟停控制系統的設計研究和應用提高了機組的自動控制水平,豐富了熱工自動控制的內容,對熱工控制先進理論的應用和研究起到了積極的推動作用。同時在百萬千瓦超超臨界機組自啟停控制系統設計和調試中,積累的經驗對其他同類型機組自啟停控制系統的設計和調試具有重要的參考價值。

3 APS 系統總體結構

3.1 APS 系統的總體架構

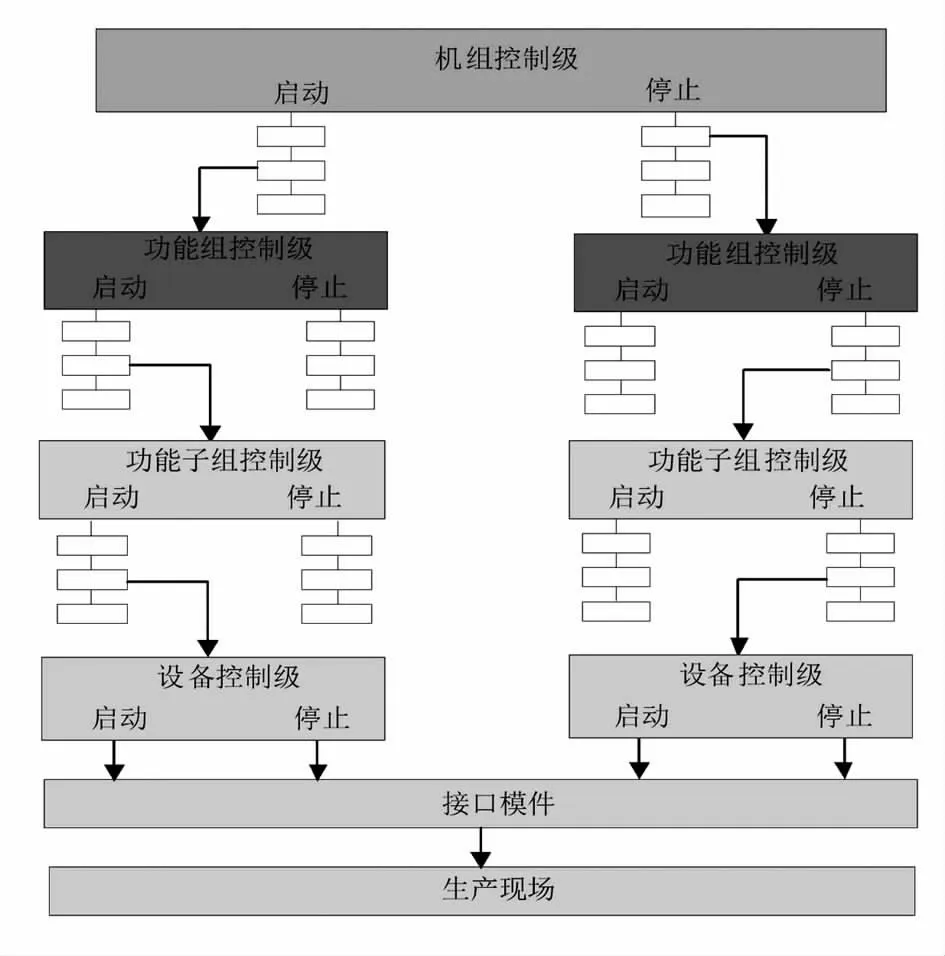

APS 系統的總體結構采用金字塔形的分層結構,其結構如圖1 所示。總體上是4 層結構,即機組控制級、功能組控制級、功能子組控制級和設備控制級。

機組控制級執行最高級的控制任務,包括啟動方式的預先選擇和協調,可有冷態、溫態、熱態、極熱態4種啟動方式;運行整個電廠的“啟動”和“停止”程序;基于CRT 的操作;運行方式的切換。機組控制級是整個機組啟停控制管理中心,它根據系統和設備運行情況及既定的控制策略,向底層功能組及功能子組發出啟動和退出的指令,保證機組的安全運行。

功能控制級又可細分為功能組控制、功能子組控制兩個層次,它和機組控制系統相連,接受上級或同級控制系統的指令自動啟動或以手動方式啟動。其中功能組接受機組控制級的激勵信號,決定什么時間哪個功能子組需投運和進入備用狀態,運行本功能組內設備的“啟動”和“停止”程序。功能子組接受來自功能組的激勵信號,決定什么時間哪個子回路需投入運行,運行本功能子組內所控設備的“啟動”和“停止”程序。功能子回路接受功能子組來的命令,將子回路控制設定為要求的運行方式,運行設備的“啟動”和“停止”程序。功能組控制的操作方式可以手動操作,也可以接受自動指令。

圖1 機組自啟停系統的層次結構

3.2 機組自啟停控制系統功能組設計

功能組和機組控制級以及常規控制系統的關系,機組控制級不直接發指令到常規控制系統驅動設備,更多地是通過對功能組管理實現對設備的調用,因此底層功能組安全順利地運行,是實現機組自啟停控制系統的根本保證。

3.3 斷點的設計思想

對于火電機組來說,設計機組自啟停時,根據機組的運行方式采用斷點控制方式較為理想,根據國外成功的例子,火電機組都是采用斷點控制方式的。

斷點方式,就是將APS 啟動這個大順控分為若干個順控功能來完成,每個斷點的執行均需要人為確認才開始執行。采用斷點方式也符合火電機組的運行工藝要求,對于火電機組的點火、沖轉、并網等均要人為的確認才能進行。另外,采用斷點控制方式,各個斷點既相互聯系,又相互獨立,只要條件滿足,均可獨立執行,這樣適合火電機組多種多樣的運行方式,符合電廠生產過程的工藝要求。

APS 系統使用斷點方式進行機組自啟停控制,可實現從機組啟動準備到帶50%MRC 負荷,以及由減負荷至停爐的自動控制。APS 分啟動模式和停止模式,其中自動啟動模式有冷態、溫態、熱態和極熱態4種啟動方式,有關APS 斷點的設置,應根據現場設備的實際情況,滿足各常規控制系統運行要求,即可給APS 提供支持,實現機組自動啟/停控制,亦可滿足操作員對各單獨運行工況及過程的操作要求。

4 自啟停控制系統APS 設計

4.1 APS 系統設計范圍

百萬千瓦機組自啟停控制系統APS 啟動過程起點從凝補水系統啟動開始,終點至機組帶500 MW 負荷(高壓加熱器投入完成、第2 臺汽動給水泵并泵完成、至少3 臺磨煤機投入,協調投入),投入給煤機自動管理系統,設定1 036 MW 負荷,退出自啟停控制啟動模式。APS 系統停止過程從機組當前負荷開始減負荷至投汽輪機盤車結束、風煙系統停運。

4.2 APS 啟動過程設計

依據目前百萬千瓦機組的實際情況,APS 系統啟動過程設置6 個斷點,停止過程設置3 個斷點。只有在上一斷點啟動完成后,運行人員才能通過所提供的按鈕確認啟動下一斷點,在每一斷點的執行過程中,均設計“GO/HOLD”邏輯。啟動過程包括6個斷點,分別是機組啟動準備斷點、冷態沖洗和真空建立斷點、鍋爐點火及升溫斷點、汽輪機沖轉斷點、并網及初負荷控制斷點、升負荷斷點。

投入APS 前,必須投入相關的外圍系統,包括工業水系統、化學凝補水系統等,且灰處理系統具備投入條件,發電機充氫等已準備好。

機組啟動準備斷點,APS 投入凝補水系統啟動功能組、閉冷水系統啟動功能組、循環水系統啟動功能組、磨煤機油站和旁路油站、汽輪機油系統啟動功能組(主機潤滑油、頂軸油系統、密封油系統及盤車)、機組輔汽系統、爐底水封及渣水系統。

冷態沖洗及真空建立斷點,APS 啟動凝結水系統、用凝結水上水功能組進行凝結水系統清洗,凝結水水質合格后,除氧器上水,爐水泵注水、投輔汽系統、鍋爐疏水排氣、管道靜態注水、啟動投軸封、抽真空、除氧器加熱、鍋爐上水、冷態循環清洗。

鍋爐點火及升溫斷點,APS 投入鍋爐風煙系統,啟動火檢冷卻風機、給水投自動維持省煤器入口給水流量25%BMCR,等離子點火裝置點火準備,進行燃油泄漏試驗、爐膛吹掃、開始高壓缸預暖、等離子點火裝置點火或采用油槍點火、投汽輪機旁路系統、啟動EH 油,投定子冷卻水系統,當啟動分離器進口溫度達到190℃開始熱態清洗直至Fe≤100 μg/L鍋爐繼續升溫升壓,當主蒸汽溫度高于271℃,調節閥(CV)蒸汽室內壁或外壁溫度低于150℃時,高壓主汽門、調門室預暖,直至調門室預暖完成,主蒸汽參數達到沖轉參數。

汽輪機沖轉階段,汽輪機沖轉采用ATC 沖轉,在沖轉過程中汽輪機轉速>1 500 r/min 將低壓加熱器隨機投入。

機組并網斷點,APS 投入電氣同期裝置,并網及帶初始負荷暖機。

升負荷斷點,APS 以一定的速率升負荷,旁路調節主蒸汽壓力,逐漸退出運行;機組負荷升至150 MW 時投入第二套制粉系統;負荷到180 MW 時將給水上水旁路調門切到主路運行,維持給水流量穩定;升負荷至200 MW 第1 臺汽動給水泵開始沖轉升速暖機(若臨爐供汽,開始升負荷時第1 臺汽動給水泵就開始沖轉升速暖機);升負荷到230 MW 并入第一臺汽動給水泵,退出電動給水泵并維持電動給水泵回水循環運行;由濕態轉為干態升負荷到300 MW,投第3 臺磨煤機;升負荷到350 MW 沖轉第2 臺小機進行暖機,投入高壓加熱器;升負荷到400 MW 啟第2 臺變頻凝結水泵運行,將第2 臺小機并入運行,停電動給水泵、退油槍、退等離子點火裝置;升負荷至500 MW 啟動第4 套制粉系統,投入磨煤機管理自動,設定目標負荷1 036 MW,完成APS 啟動過程。

4.3 APS 停機過程設計

機組停運前的各項試驗及操作由運行人員進行,此部分可作為機組投入APS 前的斷點內容,停運過程的APS 設計包括3 個斷點。分別是降負荷斷點、機組解列斷點、機組停運斷點。

降負荷斷點,設定目標負荷450 MW,以一定的速率減負荷,機組負荷到450 MW 時第1 臺汽動給水泵SERVICE OUT 并停運,降負荷至400 MW;若A 磨煤機運行,將等離子點火裝置投入運行,否則投入兩層油槍助燃;停運第3 臺磨煤機;降負荷至350 MW,退出CCS 模式,降負荷至250 MW 由干態轉濕態,啟動電動給水泵將第2 臺汽動給水泵退出,停運1 臺凝結水泵,停運倒數第2 臺制粉系統,減少最后1 臺給煤機出力,將最后1 臺制粉系統退出運行。

機組解列斷點:汽機跳閘、發電機解列。

機組停運斷點,停運燃燒器,鍋爐風煙系統停運,停運底渣系統,關閉高中壓主汽門前疏水,啟動真空停運功能組子組,破壞真空,啟動軸封停運功能組,停運1 臺循環水泵。

4.4 APS 系統機組控制級框架

從APS 系統的軟件邏輯上分析,機組自啟停系統機組控制級的框架可分為3 層。

第1 層為操作管理邏輯。其作用為選擇和判斷APS 系統是否投入,選擇啟動模式還是停止模式:選擇哪個斷點及判斷該斷點允許進行條件是否成立。如果條件成立則使斷點進行。從斷點的選擇邏輯上分析,可以直接選擇最后1 個斷點(如升負荷斷點),其產生的指令會判斷前面的6 個斷點是否已完成,如沒有完成則先啟動最前面的未完成斷點,即具有判斷選擇斷點功能,從而實現機組的整機啟動。

顯示啟動的狀態,是冷態啟動、溫態啟動、熱態啟動還是極熱態啟動。

第2 層為步進程序。是APS 機組控制級構成的核心內容,每個斷點都具有邏輯結構大致相同的步進程序(STEP SEQUENCE)。

第3 層為各步進行時產生的指令,即產生送至各個控制系統的功能組命令。當該功能組啟動完畢,則由鍋爐順序控制系統返回該步完畢信號到APS。

5 APS 系統與其他系統接口

APS 系統與MCS、FSSS、SCS、DEH、MEH、ECS等系統的接口信號全部采用通信的方式實現。APS系統作為基于MCS、FSSS、SCS、DEH、MEH、ECS、BPS 之上的機組級指管理、調度系統,實現APS 系統與這些底層系統的無縫連接是實現APS 系統自啟停的關鍵。這些系統與APS 系統接口功能設計的好壞將直接影響APS 系統功能的實現。

6 APS 系統調試和試驗要求

APS 實現從機組啟動準備到帶滿負荷全過程的自動控制,或從滿負荷減到零以至機組完全停止的全過程自動控制。實現機組級自啟/停要通過一個漸進的過程來實現。如何在較短時間內高水平實現APS 功能且不影響DCS 其他功能的實現,對APS 的調試和投運工作提出了較高的要求。

6.1 APS 調試的環境和特殊要求

實現機組級自啟/停要通過一個漸進的過程來實現。如何在較短時間內既能較高水平地完成DCS各個功能,又能實現APS 功能且不影響DCS 其它功能的實現,APS 的結構方案成了關鍵。機組級自啟停(APS)采用多層級功能組結構,最高層為機組級自啟停功能組。這樣做不但使APS 對下層DCS 功能的影響較小,而且還可以把APS 拆開分步試投。

APS 的調試要盡早進入,在APS 設計階段應對APS 的方案進行審查,對APS 邏輯進行深入分析研究,不斷優化邏輯,在DCS 系統復原后,滿足DCS 具備啟動條件即可逐漸開始APS 的靜態試驗調試。

6.2 自啟停控制系統仿真試驗和測試

自啟停控制系統邏輯和畫面組態完成后要進行系統仿真試驗和測試,仿真試驗的目的是檢查邏輯設計的合理性和畫面組態及連接的正確性。

6.3 自啟停控制系統靜態調試

機組斷點的靜態調試是和仿真試驗同時進行的,功能的靜態調試是把相關設備(泵和風機等)打到試驗位置,電動門、調節門盡量實際開關,不能實際開關的要做好隔離措施,保證能實際開關電動門和調節門,強制不滿足的條件,啟動功能組,模擬功能組的啟動過程,試驗每一步是否能正常進行下去。

6.4 自啟停控制系統動態調試及投運

動態調試階段是控制系統的實際投運過程,在調試工程中必須密切關注設備的動作和系統的狀態,根據實際情況對APS 系統進行了進一步的修改和完善,確保了機組的安全運行。

在動態調試時,機組斷點投運前必須保證斷點中的相關設備的傳動正確,聯鎖保護試驗完成,設備能夠正常啟停和投運,斷點中所涉及的功能組完成靜態試驗并可實際投運或已經實際投運過,才能確保APS 系統控制動作的正確性和整個機組的可靠運行。在動態調試過程中還對投入和使用的控制策略進行了進一步優化和調整,確保了控制的穩定性和準確性。

7 結語

廣東海門2 ×1 000 MW 機組電廠自啟停控制系統的成功應用,推進了國內其他電廠技術進步和技術改造的步伐,目前國內其他一部分1 000 MW機組電廠等技術改造項目也提出了實施機組自啟停控制系統的要求。相信自啟停控制技術還將在全國范圍內進行推廣,機組自啟停控制技術在高參數、大容量火力發電站具有廣泛的應用前景和發展空間。