對甲苯磺酰異氰酸酯生產工藝的優化

張 瑜 李海濤 王 穎 王海平

(中平能化集團 開封興化精細化工股份有限公司,河南 開封 47500)

對甲苯磺酰異氰酸酯英文簡稱PTSI,是光氣化下游產品之一,由光氣與對甲苯磺酰胺反應而得。在聚氨酯涂料的制備過程中作為溶劑、填充料、顏料和瀝青焦油的脫水劑,明顯改善因潮濕而引起的失光、黃變及反應泡沫等問題;此外還是醫藥、農藥和高分子材料的重要中間體。

1 對甲苯磺酰異氰酸酯性質介紹

中文別名:對甲基苯磺酰異氰酸酯;PTSI;英文名稱:p-Toluenesulfonyl isocyanate;分子式:C8H7NO3S;分子量:197.21;密度 1.295Kg/L;沸點:144°C(10 mmHg);閃點:145℃。

化學性質:低粘度,無色透明液體,吸濕,有催淚作用。

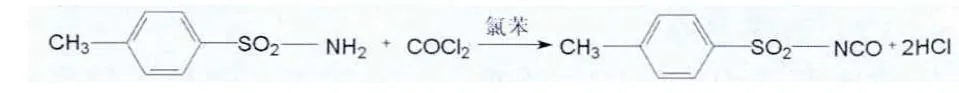

2 對甲苯磺酰異氰酸酯合成路線

將固體對甲苯磺酰胺加入溶劑氯苯中升溫溶解并分水,再通入光氣進行通光反應約8~12小時,反應完畢后,通氮趕光,邊趕光邊脫溶劑,溶劑回收套用,將溶劑脫盡后即為產品,冷卻至常溫裝桶。

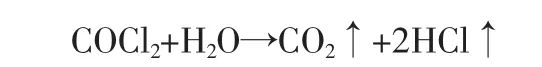

未參與反應的光氣與水在降膜吸收器中的反應生成鹽酸:

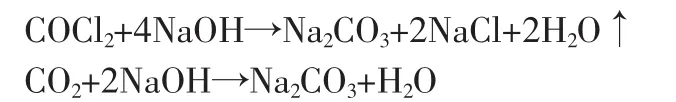

降膜吸收器中未參與反應的光氣用液堿處理:

3 工藝流程改進意義

由于生產流程的缺陷,導致副產物鹽酸不合格,導致下游廠家不能使用該鹽酸,給銷售、環保方面帶來了極大壓力。此外氯苯的消耗偏高,導致生產成本偏高,給公司帶來了經濟損失。于是公司就此問題召開了技術委員會,旨在找出原因,加以改進。會后技術骨干通過試驗與探究,找出問題的癥結,并提出解決方案。

4 改進方案

在以對甲苯磺酰胺為原料,以氯苯溶劑,通入光氣生產對甲苯磺酰異氰酸酯的過程中,產生的氯化氫及揮發的氯苯進入尾氣處理系統導致鹽酸質量不合格,在減壓蒸餾過程中,連接到溶劑氯苯接收釜的真空管道會把揮發的氯苯抽出,因此原工藝采用兩級立式水冷凝回流裝置,來降低氯苯的逸出。而根據工業生產的實際,兩級立式回流裝置時解決不了鹽酸質量和氯苯消耗高的問題,由此根據沉降分離要求,即沉降室的處理能力只取決于沉降室的底面積,而與高度無關,根據這一結論,降塵室應該設計成扁平形狀,或在室內設置多層水平板。因此,我們采取了以下措施:

(1)采用臥式兩級冷凝器

根據沉降要求,臥式冷凝器的沉降效果優于立式冷凝器,因為臥式的“底面積”大于立式放置的“底面積”。

(2)第二級冷凝器采取冷凍鹽水

由于光氣的沸點為8.2℃,氯苯的沸點131.7℃,氯化氫的沸點為-85℃,為了降低光氣的消耗,二級冷卻裝置尾氣出口溫度低于8.2℃,回收光氣。

(3)盡量使得水平管道較長

采用較大直徑的橫管,有利于液體的沉降。

(4)加設裝內盤管或帶夾套的臥式搪瓷釜

搪瓷釜的設置使得液滴的沉降量增大,加大了物料的回收再利用。

(5)加設回流液收集槽

由于尾氣總管位置較高,逐級冷凝下來的液體進入收集槽,然后自流放到反應釜中再次使用。

5 改進后的優勢

在合成工序中,氯化氫與氯苯及液化后的光氣得到了有效的分離,通過真空機尾氣系統回收的副產鹽酸質量得到保證。逐級冷卻回收的含有液態光氣的氯苯可以投入下批繼續使用,氯苯的消耗由原工藝的730kg/(噸產品)降到460kg/(噸產品),光氣的消耗由原工藝的1600kg/(噸產品)降到760kg/(噸產品),并且生產穩定。

生成一噸產品參與反應的光氣質量m參=1000/197.21*99=502kg。

原工藝中光氣的轉化率為α原=m參/m總=502/1600=31.4%。

改進工藝后光氣的轉化率為 α改=m參/m總=502/760=66.1%。

6 總結與討論

工藝經過改進后,并通過生產實踐予以驗證,光氣的轉化率由原來的31.4%提高到66.1%,光氣消耗的降低,同時對于附加值較低的鹽酸的產量也得以降低,減輕了尾氣處理的壓力;新的捕集冷卻系統的使用成功降低了溶劑氯苯的消耗,將氣態氯苯與氯化氫氣體分離,解決了副產鹽酸的質量問題,進而解決了副產鹽酸由于質量問題在銷售環節給公司帶來的負面影響及環保壓力。

[1]張海峰主編.危險化學品安全技術全書.北京: 化學工業出版社,2008.1

[2]天華化工機械及自動化研究設計院主編.腐蝕與防護手冊.北京:化學工業出版社,2009.1

[3]吳德榮主編.化工工藝設計手冊.北京: 化學工業出版社.2012.8

[4]蔣登高主編.精細有機合成反應及工藝.北京:化學工業出版社.2001.8

[5]陳敏恒等編.化工原理.上冊.北京:化學工業出版社.2009.3