再生器二級旋風分離器料腿斷裂原因分析及修復

慕希豹

(中國石油天然氣股份有限公司慶陽石化分公司,甘肅 西峰 745002)

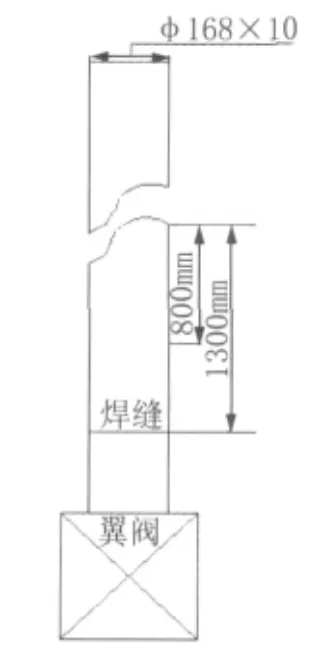

某煉油廠60萬t/年催化裂化裝置二級旋風分離器于2004年11月投入使用,2009年5月大修時發現8#、11#、12#三根料腿出現完全斷裂現象,修復后投入運行。其技術參數如下。

(1)介質:空氣、一氧化碳、二氧化碳、催化劑(主要成分為氧化鋁)。

(2)操作溫度:680~730℃。

(3)操作壓力:0.22MPa。

(4)材質:0Cr18Ni9。

(5)斷裂管具體位置見圖1。

圖1

一、斷裂原因分析

1.外觀檢查

斷裂料腿無變形,壁厚無減薄,內外表面無金屬光澤,呈褐色;料腿環向斷裂,斷面呈高溫氧化色,多源起裂特征,斷面有起伏,局部平齊。

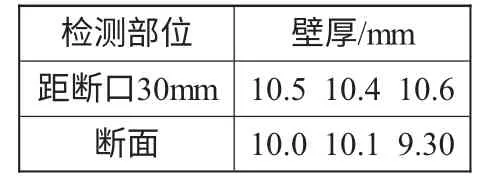

2.壁厚測定(表1)

表1

3.化學成分、力學性能及硬度分析

(1)料腿材料0Cr18Ni9,成分符合GB/T14976標準。

(2)料腿力學性能試驗表明,材料強度符合標準,延伸率有所下降。

(3)料腿經歷高溫運行表面存在氧化腐蝕和滲碳損傷,同時存在敏化現象。

3.1.4 加樣回收率 精密稱取注射用硫酸核糖霉素樣品(批號13170416,硫酸鹽含量24.3%),用水溶解并稀釋成含硫酸核糖霉素4 mg·mL-1的供試品儲備液。取“2.4.1”項下硫酸滴定液,加水稀釋至1mg·mL-1作為對照品儲備液。取供試品儲備液1 mL至20 mL量瓶中,平行配制9份,每3份加入對照品儲備液 0.8、1.0、1.2 mL,加水定容。按“2.1”項下方法進行檢測,結果顯示,高、中、低濃度回收率在99.9%~101.9%,均值為 101.1%,RSD 為 1.6%(n=9)。方法準確性較好,結果見表1。

(4)料腿環向脆性斷裂,起裂均位于料腿外部拉筋焊接部位,斷裂與局部應力集中和材料高溫敏化有關。

二、結果分析

(1)料腿材料表面存在氧化、脫碳、滲碳,以及氧化裂紋。

(2)料腿基體組織已發生變化,晶界有鐵素體析出,晶內和晶界有第二相析出,并存在敏化傾向。

三、料腿斷裂原因

(1)長期高溫運行損傷內外表面(氧化、脫碳、滲碳)。

(2)長期高溫運行料腿基體組織變化,存在敏化傾向。

(3)料腿上部損傷程度較下部嚴重,外部較內部嚴重。

(4)料腿斷裂是局部應力較大引起的脆性斷裂。

四、修復方案

1.損壞接管去除

將設備原有接管從斷裂處去除。

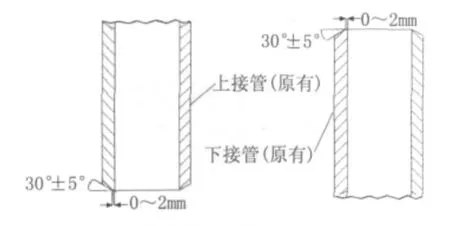

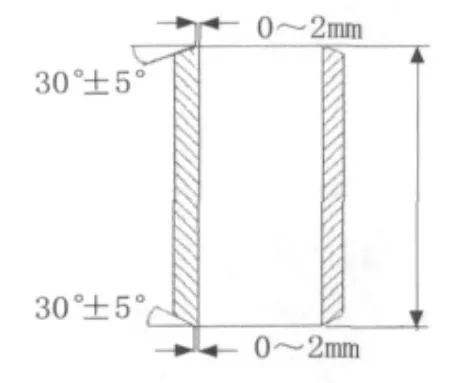

2.坡口制備

(2)新配接管。

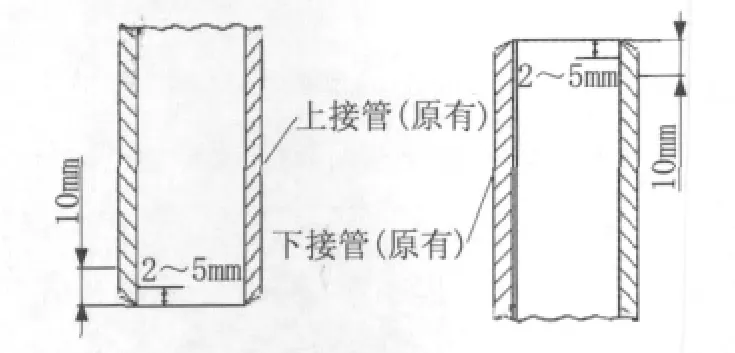

將新配接管采用機加工方式加工出圖3所示焊接坡口。

鈍邊尺寸需與原相配接管端口坡口鈍邊測繪尺寸一致。

圖2 原有接管端口坡口示意圖

3.預處理

(1)設備原有接管處理。將設備原有接管內外表面包括坡口表面(打磨尺寸見圖4)采用角向磨光機打磨至露出金屬光澤,并用著色檢測(PT)檢查,確認無缺陷后,再用丙酮清洗。

圖3 新配接管端口坡口示意圖

圖4 原有接管坡口內外表面清理示意圖

(2)新配接管處理。將焊接坡口及內外表面距焊接坡口端面10mm處污物清理干凈,并用丙酮擦拭兩遍。

4.裝配

新配接管與設備原有接管按原圖紙技術要求進行裝配。

5.焊接

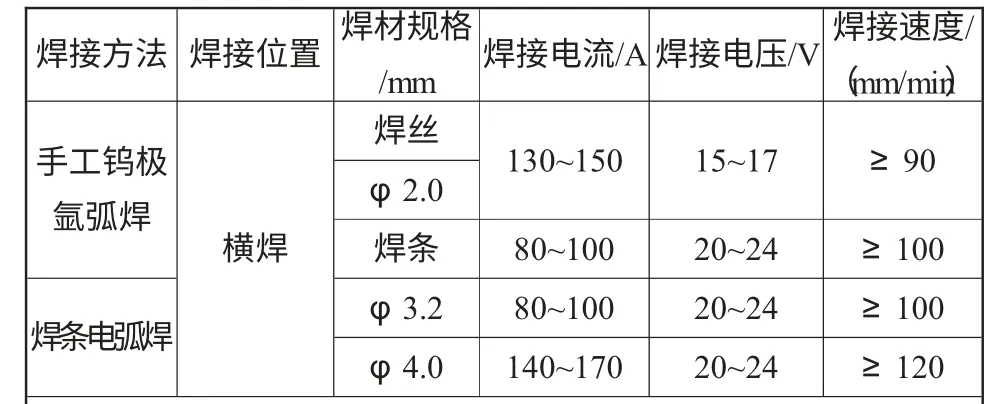

(1)焊接方法:手工鎢極氬弧焊打底+焊條電弧焊蓋面。

(2)焊接材料:氬弧焊焊接308、焊條A132或347。

(3)電源及極性:氬弧焊直流正接、焊條弧焊直流反接。

(4)焊接位置:橫焊。

(5)焊接工藝。將裝配好的接管采用手工鎢極氬弧焊打底(2~3層),焊條電弧焊蓋面進行焊接,焊接參數見表1。

表1 焊接參數

6.檢測

對焊縫進行100%射線(RT)及焊縫外表面100%著色(PT)檢測,檢測標準按設備圖紙技術條件和《鍋爐壓力容器焊工考試規程》和JB4730-2005《承壓設備無損檢測》進行,全部合格。

五、結語

此修復方法的難點在新管與舊管的焊接上,必須按上述方案對過程進行嚴格控制,同時也更換了料腿與料腿之間的固定連接方式。采用此方案修復后,有效地保證了催化裂化裝置的安全平穩運行,取得了較好的效果。