水性丙烯酸乳液的合成

官仕龍,陳 協,胡登華,陳 思

(武漢工程大學綠色化工過程教育部重點實驗室,湖北省新型反應器與綠色化學工藝重點實驗室,湖北 武漢 430074)

0 引 言

水性丙烯酸樹脂不僅具有穩定性、耐侯性、耐光性、耐化學品性等優點,而且具有防腐、耐堿、耐水、成膜性好、保色性佳、無污染、施工性能良好以及使用安全等特點[1].因此發展迅速,是水性涂料中發展最快、品種最多的無污染型涂料,已經成為水性涂料應用最多的品種[2],廣泛用于水性木器漆,水性塑膠漆和水性金屬漆.

常用樹脂水性化的途徑有3種:a.使樹脂成鹽而溶于水;b.利用樹脂骨架中的—OH或醚鍵等親水基團使樹脂溶于水;c.依靠表面活性劑增溶而溶于水.制造水溶性膠粘劑和涂料主要采用前兩種途徑,后一種途徑則主要用于制造乳液[3-4].

本研究通過三種基本丙烯酸酯類單體,采用半連續法乳液聚合工藝制備了一種水性丙烯酸乳液,獲得了比較可靠的工藝參數.該方法簡單可行、成本低廉,有利于其推廣.

1 實驗部分

1.1 藥品與儀器

甲基丙烯酸(MAA),化學純,國藥集團化學試劑有限公司生產;苯乙烯(ST),化學純,國藥集團化學試劑有限公司生產;丙烯酸正丁酯(BA),化學純,國藥集團化學試劑有限公司生產;OP-10,分析純,天津科密歐化學試劑有限公司生產;十二烷基硫酸鈉,分析純,天津市博迪化工有限公司生產;過硫酸銨,分析純,國藥集團化學試劑有限公司生產;過硫酸鉀,分析純,洛陽市化學試劑廠生產;碳酸氫鈉,分析純,天津科密歐化學試劑有限公司生產;蒸餾水,實驗室自制.

DF-101S型恒溫磁力攪拌器,鄭州長城工貿有限公司生產;SRH-S 450型高速乳化機,上海世赫機電設備有限公司生產;DZF-6020真空干燥箱,上海精宏實驗設備有限公司生產;HS.Z68.5型電熱蒸餾水器,北京市永光醫療器械廠生產;NDJ-79旋轉粘度計,同濟大學機電廠生產.

1.2 合成工藝

將所需的原料按照配方稱量好后密封備用,并將油浴鍋的溫度升至80℃.將OP-10置于帶有攪拌器、冷凝回流管、滴液漏斗和溫度計的四口燒瓶中,加入部分蒸餾水,使其充分溶解.再將事先溶解好的十二烷基硫酸鈉和碳酸氫鈉緩沖劑也加入四口燒瓶中,攪拌充分混合.將三種單體混合均勻,然后用剩余蒸餾水溶解引發劑過硫酸銨.在四口燒瓶中加入全部混合單體,快速攪拌使其充分混合預乳化,持續約30min,之后將預乳化物全部倒出.取少部分(約總質量的5%)預乳化物加入原四口燒瓶中,加入部分引發劑溶液,80℃保溫30min.分別緩慢滴加剩余混合單體和引發劑溶液,控制兩者的滴加速度,使它們幾乎同時滴完.滴完后,繼續保溫1.5h.反應完成后,冷卻至室溫,用質量分數10%碳酸氫鈉溶液調pH至中性.過濾,出料.

1.3 涂膜的制備

將制備好的的水性丙烯酸乳液,用涂布器在預處理的馬口鐵上涂膜,然后置于烘箱中在100℃下烘30min,即得烘干的涂膜.

1.4 乳液及成膜物性能的分析測定

在最佳實驗工藝條件下,所制得的乳液和涂膜的性能如表1.

2 結果與討論

2.1 乳化劑的選擇及其用量優化

在乳化劑中,通常選用陰離子型表面活性劑和非離子型表面活性劑.根據兩者的特點,復合使用可以提高乳液聚合的速度[5].本實驗選用陰離子型的十二烷基硫酸鈉和非離子型的OP-10,為了更好的發揮兩種乳化劑的“協同效應”,使用時要適當控制陰離子型跟非離子型乳化劑的比例,本體系兩種乳化劑的復配比控制在1∶1~1∶2為佳[6].據此,以下實驗均固定使用十二烷基硫酸鈉含量為單體質量的1%和OP-10質量含量為單體質量的2%.

表1 乳液及涂膜的性能指標Table 1 Performance index of emulsion and coating

2.2 單體配比對乳液涂膜性能的影響

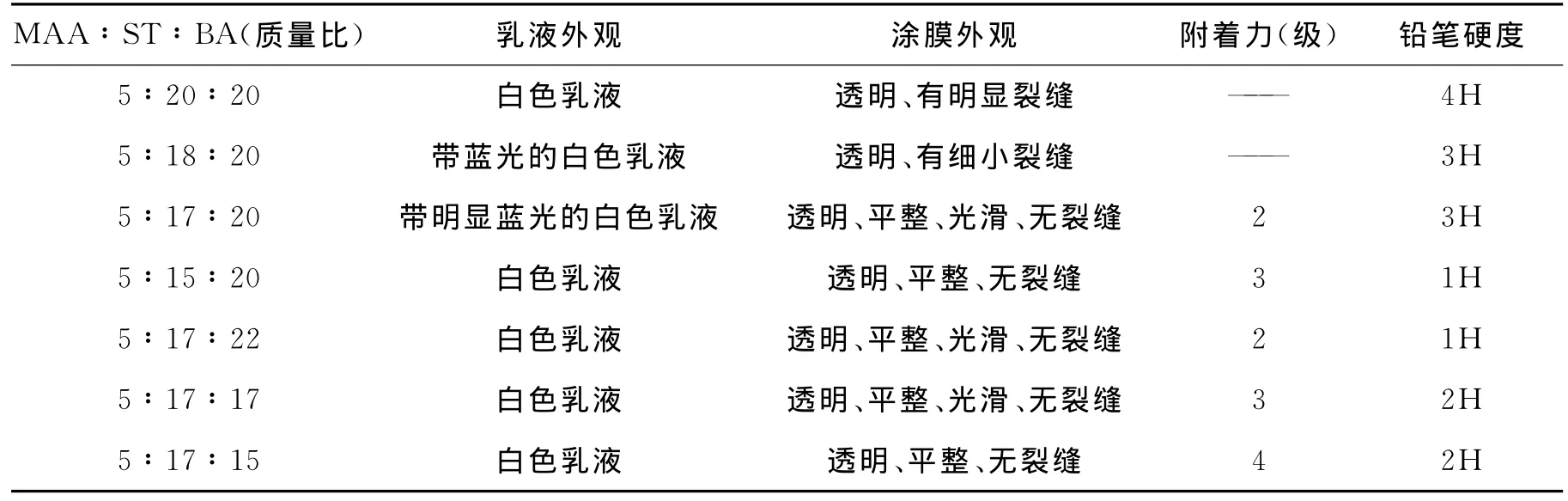

在過硫酸銨、OP-10和十二烷基硫酸鈉用量不變,反應溫度為80℃,攪拌速度為250r/min,單體滴加時間為3h的情況下,討論單體甲基丙烯酸、苯乙烯和丙烯酸正丁酯的質量配比對涂膜性能的影響.實驗結果見表2.

表2 單體配比對乳液涂膜性能的影響Table 2 Effect of the mount of monomer ratio on emulsion coating

由表2可知,軟硬單體的配比對涂膜性能有著很大影響.前四組實驗表明,隨著硬單體用量的增多,涂膜的硬度增大.當苯乙烯的含量過多時,會造成涂膜變脆,出現裂縫;綜合以上數據可確定MAA∶ST∶BA的最佳單體質量配比為5∶17∶20.

2.3 引發劑對乳液性能的影響

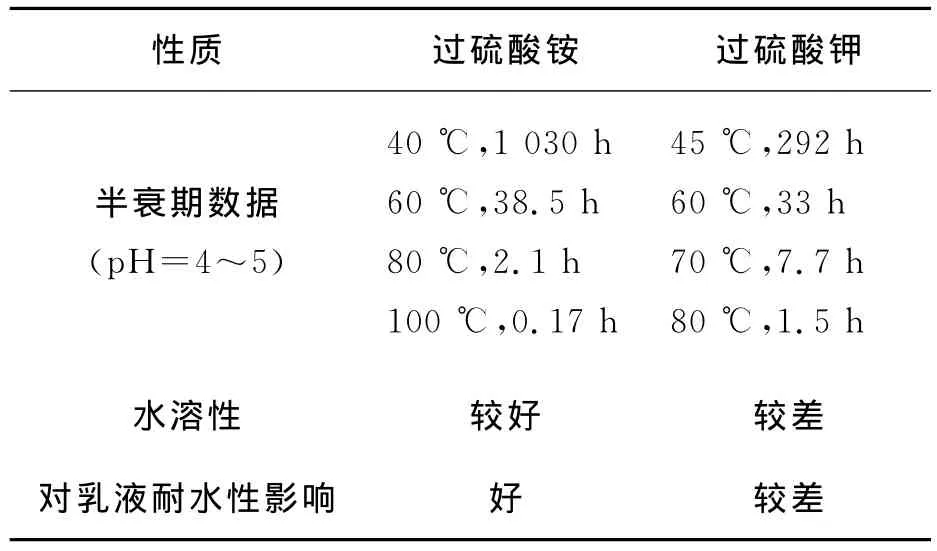

2.3.1 引發劑種類的影響 實驗中考查了兩種水溶性引發劑——過硫酸銨和過硫酸鉀.這兩種引發劑的比較如表3.

由表3可知,用過硫酸銨的效果明顯優于過硫酸鉀,得到的乳液顆粒更均勻,不易凝膠,乳液耐水性也更好,所以,實驗中選擇前者.另外,由于過硫酸銨具有一定的危險性,受高熱或撞擊時即爆炸,且與還原劑、有機物、易燃物如硫、磷或金屬粉末等混合可形成爆炸性混合物,在使用時應特別注意.

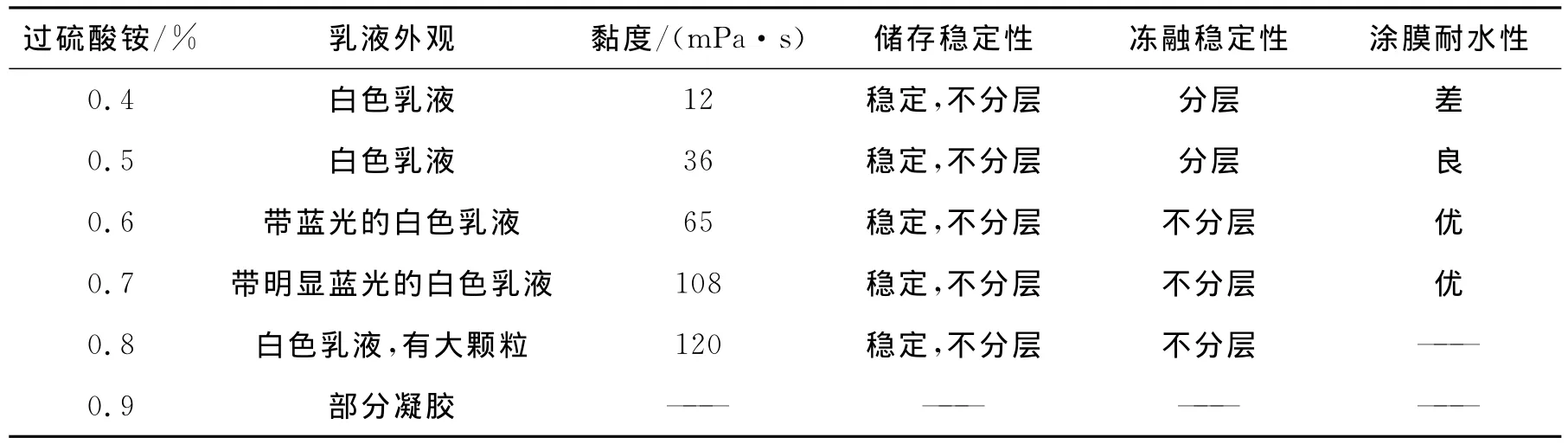

2.3.2 引發劑用量的影響 在 MAA、ST、BA的單體質量配比為5∶17∶20,OP-10和十二烷基硫酸鈉用量不變,反應溫度為80℃,攪拌速度為250r/min,單體滴加時間為3h的情況下,討論過硫酸銨為單體的不同質量用量時對乳液性能的影響.實驗結果見表4.

表3 過硫酸銨和過硫酸鉀的性質比較Table 3 Comparison of the nature of ammonium persulfate and potassium persulfate

表4 過硫酸銨用量對乳液性能的影響Table 4 Effect of the amount of ammonium persulfate on emulsion properties

為聚合反應的引發劑,首先分解產生自由基,并引發單體聚合.由表4可知,當過硫酸銨的加入量太少,分解產生的自由基不足以使單體反應完全,因而合成的乳液穩定性較差,隨著過硫酸銨用量的增加,反應活性中心增多,使得聚合反應容易進行,乳液黏度增大,乳液穩定性提高.過硫酸銨用量太多會分解產生過多的自由基,使反應劇烈,甚至爆聚,因而合成的乳液出現凝膠[7].由上可知,引發劑的最佳用量為單體總質量的0.7%.

2.4 反應溫度對乳液聚合的影響

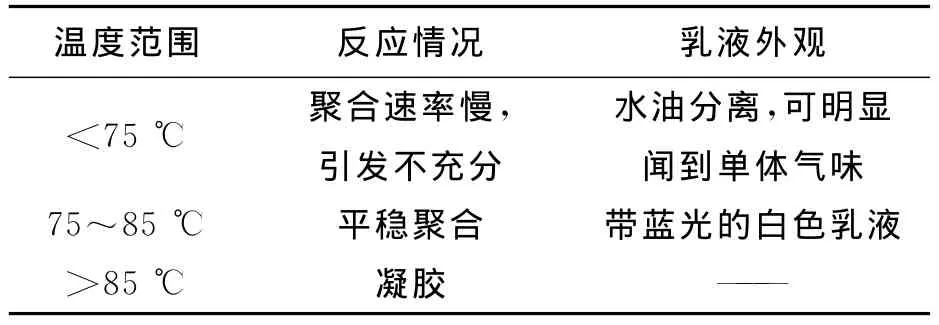

反應溫度不僅影響聚合反應的速度,還會改變引發劑的半衰期而影響其引發活性.在MAA、ST、BA的單體質量配比為5∶17∶20,OP-10和十二烷基硫酸鈉用量不變,以及攪拌速度為250r/min,單體滴加時間為3h的情況下,實驗選擇了三個溫度范圍進行比較,實驗結果見表5.

表5 反應溫度對乳液聚合的影響Table 5 Effect of reaction temperature on emulsion polymerization

由表5可知,溫度過低,引發劑分解慢,導致反應速度慢,單體聚合不完全;溫度過高,反應速度過快,引發活性大,單體局部聚合過快易導致爆聚.小于75℃和大于85℃兩種情況都會造成乳液聚合效果不好.所以最適合溫度選擇在75~85℃.

2.5 攪拌速度對乳液的影響

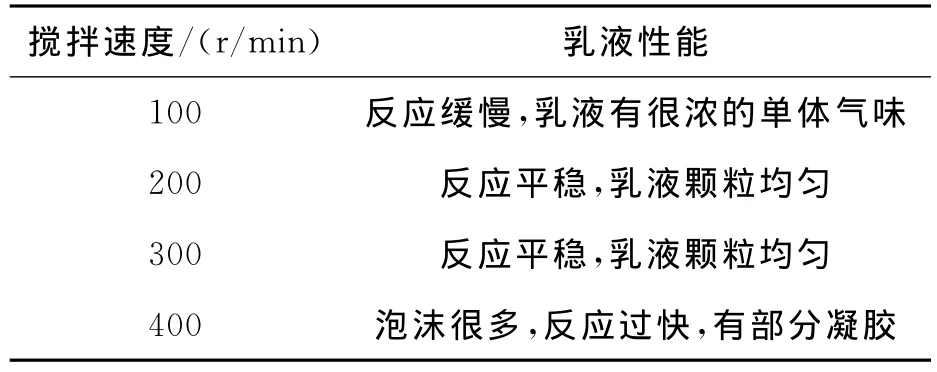

在MAA、ST、BA的單體質量配比為5∶17∶20,過硫酸銨用量為單體總質量的0.7%,OP-10和十二烷基硫酸鈉的用量不變,單體滴加時間為3h的情況下,討論攪拌速度對乳液的影響.結果如表6所示.

表6 攪拌速度對乳液性能的影響Table 6 Effect of stirring speed on emulsion properties

在乳液聚合過程中,攪拌的一個重要作用是把單體分散成單體珠滴,并有利于傳質和傳熱[8].當攪拌速度過慢,反應液混合不均勻,在燒瓶壁有結膠現象;但攪拌強度太高時,一方面會使乳膠粒數目減少,乳膠粒直徑增大及聚合反應速率降低,同時會使乳液產生凝膠,甚至破乳;另外,攪拌強度大時,混入乳液聚合體系中的空氣增多,空氣中的氧是自由基反應的阻聚劑,故會使聚合反應速率降低.同時在高溫下,空氣中的氧也能使雙鍵氧化.過于劇烈的機械作用也會使乳膠粒和水相之間的摩擦力增大,致使水化層變薄,會使乳液產生凝膠或破乳,穩定性下降.

由表6的實驗數據可知,最適宜的攪拌速度為200~300r/min.

2.6 反應時間對乳液的影響

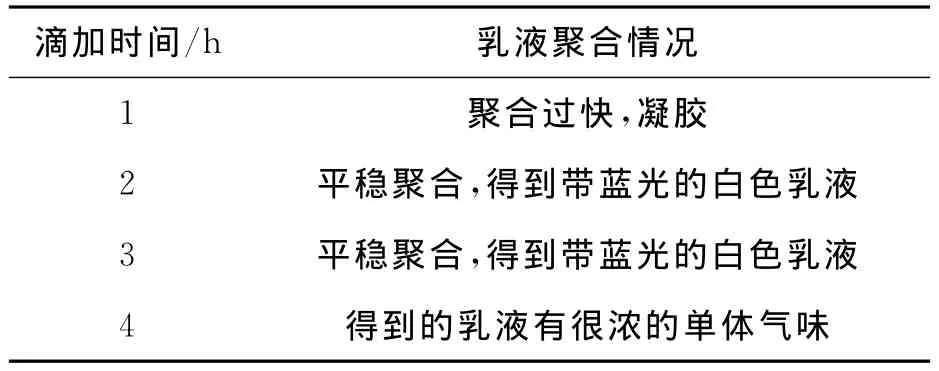

2.6.1 單體滴加時間的影響 單體滴加時間不但影響乳膠粒粒徑的大小及分布,也影響到乳液的流變性[9].表7討論了在 MAA,ST,BA的單體質量配比為5∶17∶20,過硫酸銨用量為單體總質量的0.7%,OP-10、十二烷基硫酸鈉的用量不變,攪拌速度為250r/min的情況下,單體滴加時間對乳液的影響.

表7 單體滴加時間對乳液的影響Table 7 Effect of monomer dropping time on emulsion

若單體滴加時間太短,聚合反應不能平穩發生,反應速率太快,導致凝膠;但滴加時間過長,引發劑來不及引發單體聚合就發生偶合終止,那之后滴加的單體不能聚合,此時固含量很小,得到的乳液有很濃的單體氣味,并不是理想中的乳液.因此,最佳的滴加時間為2~3h.

2.6.2 保溫時間的影響 保溫時間的長短取決于引發劑的半衰期,80℃下過硫酸銨的半衰期為2.1h,所以在這種情況下,引發劑滴完之后最佳的保溫時間應該是2h左右,過短會導致單體反應不完全,過長則是浪費時間,做無用功.

3 結 語

a.以甲基丙烯酸為功能性單體、苯乙烯為硬單體和丙烯酸正丁酯為軟單體,通過半連續法乳液聚合工藝制備了合成了一種性能良好的水性丙烯酸乳液.最佳工藝條件是:單體甲基丙烯酸、苯乙烯和丙烯酸正丁酯的質量配比為5∶17∶20,單體混合物的的滴加時間為2~3h;引發劑選擇過硫酸銨,其用量為乳液總質量的0.7%,加入方式為與單體同時逐滴加入,乳化劑選用OP-10和十二烷基硫酸鈉的復合乳化劑,質量分數分別為2%和1%,反應溫度75~85℃,攪拌速度200~300r/min,單體滴加結束后保溫2h左右,可以得到穩定性很好的白色帶藍光的乳液.

b.將上述乳液進行涂膜,100℃下烘30min,得到平整均一、無色透明的涂膜,此涂膜鉛筆硬度為3H,柔韌性6級,附著力2級,耐水性優.

[1]吳躍煥.木器涂料用高固含量苯乙烯一丙烯酸酷微乳液的合成及機理研究[D].廣州:華南理工大學,2003:8.

[2]涂偉萍.水性涂料[M].北京:化學工業出版社,2006:216.

[3]趙全生.我國丙烯酸樹脂漆的進展[J].中國涂料,1996(6):5-15.

[4]潘祖仁.高分子化學[M].北京:化學工業出版社,1995.

[5]Atik S S,Thomas J K .Photochemistry in polymerized Micr Oemul Sion System[J].J Am Chem Soc,1982,104:5868-5876.

[6]鐘強鋒.水性丙烯酸樹脂的合成及其改性的研究[D].廣州:廣東工業大學,2007:5.

[7]張光霞,韓雪峰,田華.聚丙烯酸酯乳液的制備及其性能測定[J].研發前沿,2009,17(20):18-19.

[8]苗小,孫道興,于健.外交聯功能型丙烯酸乳液涂料的制備[J].化學與黏合,2011,33(1):5-8.

[9]吳勝華,姚伯龍,陳明清,等.功能型丙烯酸乳液的合成及其性能[J].江南大學學報,2003,2(3):293-296.