深孔加工工藝技術在水泥機械制造中的應用

畢天祥,劉剛,朱耿武,王玉紅

深孔加工技術在軍工、汽車制造、工程機械、石油化工機械等機械加工中已得到較普遍的應用,由于近些年水泥制造技術發展和設備更新較快,許多企業不能適應具有深孔的軸類零件的加工條件,特別是由于加工重型零件的深孔機床設備價格昂貴,達數百萬乃至上千萬元一臺,在建材機械行業很難較快普及,長期以來主要依靠外協,不僅加工費用昂貴,而且常常不能保證計劃工期,也不能有效監控在制品的質量狀況。

針對水泥機械深孔零件的特點,投入少量資金,通過技術創新改造,使用通用型單管內排屑深孔鉆(BTA*等)和外排屑的槍鉆等深孔工藝技術,組合成深孔加工系統,即可逐漸將大型軸類等深孔零件轉為自行生產加工。

自行加工僅需人工費、機床折舊費、電費、工刃具、輔料及管理費用等少量成本,再加上運費的節約,預計數月即可收回投資,效益十分可觀。

現將深孔加工工藝技術在水泥機械行業加工大型軸類深孔零部件的應用作一概括分析,以期拋磚引玉。

1 加工對象

目前水泥機械行業的主要產品,如各種水泥窯、輥磨、輥壓機等配套的大型軸類零件大致分四類:

(1)工件直徑≤?600mm,含≥? 50mm同心通孔,L≤3000mm較大型的軸;

(2)工件直徑≤?600mm,含≥? 50mm同心通孔和?10~30mm偏心通孔或盲孔,L≤3000mm較大型的軸;

(3)工件直徑>?600mm,含≥? 50mm同心通孔和各種直徑的偏心通孔或不通孔,L≥3000mm的大型軸;

(4)不含深孔的各種軸。各類含深孔加工件的材質一般為45、40Cr或35CrMo等,經調質熱處理。深孔部位的加工精度和技術要求一般不十分高。

2 加工能力分析

隨企業技改深入發展,工藝裝備條件逐漸提高,大都具備加工直徑? 1000~2000mm,工作行程長度大于5000mm的臥式車床,工作場地起重能力達32t以上,初步具備車制加工產品大型軸類的能力,需配套加工的鉆床、銑鏜床等工藝設備也基本具備。但關鍵是到目前為止,許多企業尚不具備加工深孔的工藝裝備和技術能力,如果投入適當的少量資金,通過技術創新改造,使企業具備適合本行業產品特點的深孔加工工藝技術和裝備能力,并同時培養從事深孔加工的技術工人,即可逐漸將大型軸類轉為自行生產加工。

3 水泥機械深孔加工的工藝特點及工藝要求

3.1 加工對象的工藝特點

(1)工件重量較大,可達數噸至數十噸,體積也較大,如輥壓機壓輥直徑可達?2000mm以上,本文以≤? 2000mm、重量60t以下工件為例。

(2)深孔加工工件以軸類為主,一般鉆深孔作為最后的加工工序進行,有通孔、盲孔、同心孔和偏心孔等類型。

(3)待加工深孔工件的孔徑范圍較大,一般在?10~200mm,甚至更大;孔的深度范圍也較大,一般L=100~3500mm,或更深,本文以孔徑?≤200mm、孔深L≤4000mm工件為例。

(4)加工精度一般要求不十分高,粗糙度、圓度、直線度等一般沒有特殊要求時,達10級左右精度即可,被加工零件的材質可切削性較好。

3.2 對此類工件深孔加工的基本工藝要求

(1)一般來說水泥機械需加工深孔的工件大多是回轉體零件,要加工的孔如果為同心孔,則以工件旋轉、鉆具固定的方式為加工工藝的首選方案,此方案深孔加工精度相對較高,但床身要求較長,拖動工件的動力較大,且需要中心架支撐,需重型機床才可解決,進口或國產的此類機床價格昂貴,成本較高。

(2)普通臥式車床一般不適合深孔加工,即使可用來加工深孔也會因占用機床有效加工工時,影響機床綜合能力的發揮,尤其是偏心孔和大孔的加工工藝更復雜一些,所以最好是使用改進的專用工藝設備進行深孔加工,工件固定和鉆具旋轉的工藝方案比較經濟,且比較容易實現,實踐證明完全可以取得良好的效果。

(3)<?30mm的孔一般適用槍鉆加工,>?30mm的孔一般使用內排屑的BTA鉆頭等進行加工;>? 80~200mm的孔一般先鉆?80mm或? 100mm孔(視機床動力及鉆頭等的剛性而定),然后進行逐級擴孔達到尺寸要求。

(4)槍鉆工藝可以單獨在深孔鉆床上使用,也可在合適的車床或鏜床上使用,或者將槍鉆與BTA等工藝組合使用,組合使用時,考慮槍鉆的轉速要求較高,可使用專用工裝組合軸向增速器。在車床、鏜床上使用時如果機床轉速不夠高也可使用增速器,以達到合適的切削速度。

(5)一般BTA等內排屑深孔鉆的冷卻液使用普通乳化液即可;槍鉆工藝因常使用氣動脈沖冷卻,冷卻液氣化后不易回收,可使用活性非水溶性的切削液等冷卻液,用量很少。

(6)槍鉆和BTA等深孔鉆鉆頭一般使用硬質合金的,槍鉆磨損后可多次修復使用,BTA等內排屑深孔鉆頭宜選硬質合金可轉位機夾刀片,最好選購知名廠家帶涂層的刀片,可大大延長使用壽命,減少換刀時間。

4 深孔加工技術改造方案

4.1 深孔加工技術方案的選擇

目前水泥機械產品上的大型軸類零件既有同心孔又有偏心孔,經濟有效的方法應該優選鉆桿(刀具)旋轉(或帶可進給裝置)、工件固定(或帶可進給裝置)的方法。

和工件旋轉相比較,刀具旋轉有更高的適應性。無論是工件的重量大小、孔徑大小、同心孔還是偏心孔,通過技術改造,都可以在改制的普通機床上得到較好的解決。

圖1 拖板改造

被改制的機床性能應能承載加工件的重量,機床規格能夠滿足工件、刀具及深孔加工系統的安裝和加工范圍即可。加工前工件一般需加工引導孔(也可不要),要考慮能較方便地使用機床原有性能,批量加工時可考慮采用導向套工藝等。

特大直徑的工件,如輥壓機輥軸的加工,則考慮另外增加工件裝卡進給裝置,或利用機床床頭改造后固定到拖板,達到進給移動的功能,附加深孔鉆系統鉆孔的方法。

4.2 不同加工工況的工件工藝要求

(1)工件直徑≤?600mm,含≥? 50mm較大同心通孔,L≤3000mm較大的軸。

使用工件裝卡在拖板的方式,由于工件較重,為減少拖板運行阻力,可設計帶輔助托輪支座,并可進行橫向和上下調整,幅度滿足加工工件直徑≤?600mm范圍(輥磨等大軸),最小進給量要能滿足加工要求。

要滿足較大直徑深孔鉆鉆桿裝卡、調整及冷卻系統的安裝、具備合適的鉆頭轉速、要有足夠的刀具進給行程等要求。

(2)工件直徑≤?600mm,含較小的同心或偏心深孔加工(如≤? 30mm的孔)L≤3000mm較大的軸。

較大的深孔加工,仍利用拖板工件裝卡方式;較小的同心或偏心深孔加工,除以上要求外,床身(床頭前或床尾)加裝帶冷卻裝置的專用深孔鉆系統(外購)。

(3)工件直徑≥?600mm,L≥3000mm超大直徑軸(輥壓機輥軸等),包含同心或偏心深孔加工。

需設計制作裝卡工件的工作臺座,并可進行橫向和上下調整(或使用固定尺寸的臺座),幅度滿足加工工件直徑≥?600mm,≤?1800mm范圍。

利用拖板加裝帶冷卻裝置的專用深孔鉆系統(外購)方式。

4.3 深孔加工工藝的舊機床改造方案

由于深孔鉆床的特殊性,其價格比較昂貴,對于非專業化、非批量化深孔加工需求的企業,成本明顯過高。而采用普通機床改為深孔加工機床,可大大降低成本,改造周期短,并可一機多用(車削、銑削、深孔鉆削、深孔鏜和深孔珩磨等)。

根據工藝要求擬進行以下改造:

(1)主機改造

將待報廢的或閑置的C61100-5000等改為深孔鉆鏜床,傳動部分基本可利用,主要改裝拖板,用作工件或深孔鉆系統的支撐和進給部分。另外大直徑的工件裝卡支撐部分需另外制作,其中部分結構可自行設計制作。

拖板改造主要是拆除小拖板,加裝工件支座,由于工件較重,為減少拖板阻力,可設計帶托輪的輔助支座,工件可進行橫向和上下調整,幅度滿足加工工件直徑≤?600范圍(輥磨等大軸)(見圖1)。

床頭主要滿足較大直徑深孔鉆鉆桿裝卡、調整及冷卻系統的安裝、變速機構不需改裝即可滿足切削要求。≤?30mm的孔可使用過渡套加增速器及槍鉆即可。

磨損后精度較差的床身要整修和刮研到原機床精度,滿足直線度、不平度均≤mm。

(2)加工深孔的有關工藝裝備,如深孔鉆系統、各種規格的深孔鉆、配套的支架、導套、冷卻潤滑及液壓部件、授液器、深孔鉆頭磨削工具、排屑裝置等則可外購,自行改造組裝或由相關專業廠家進行。

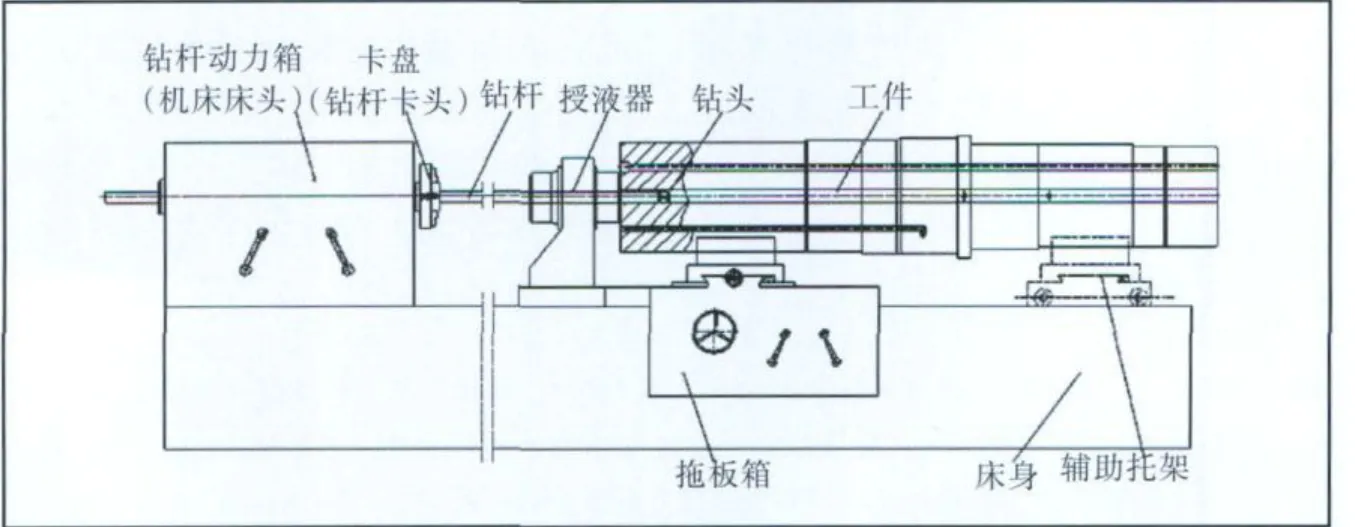

(3)深孔加工工藝方案

a較大的同心或偏心深孔加工(如≥?50mm的孔)可采用以下方案:

較大直徑深孔采用內排屑深孔鉆方案,利用床頭作為動力裝置,鉆孔加工時,鉆桿由主軸上的卡盤或專用夾頭夾緊并在主軸帶動下旋轉,轉速由原床頭變速箱控制;工件則由大拖板帶動作進給運動。最小進給量要能滿足加工要求,≥?80mm較大的孔可先鉆后鏜或采取套料深孔鉆一次鉆成。由于鉆桿細長,容易變形,因此在機床導軌上安裝活動中心支承,可對鉆桿的任意位置進行支承,授液器與大拖板通過聯接板聯接,并隨工件一起作進給運動,用來鉆大孔。

根據實際情況設計工裝,將工件定位在機床中拖板V形鐵上,找正后并用螺栓壓板夾緊固定,然后加工導向孔,或利用授油器及中心支架進行定位導向。批量大時可以設計導向套安裝在工件前端面,引導深孔鉆進入,此種方法不需在深孔加工前加工引導孔,能大大提高加工效率。

b較小的同心或偏心深孔加工(如≤?3mm或≤?20mm的孔)可采用以下方案:

較小直徑深孔(包括同心孔、偏心孔)采用槍鉆技術,另外購置簡易深孔鉆系統、排屑裝置等;在床身(床頭前或床尾處)加裝專用深孔鉆工裝(外購),仍利用拖板工件裝卡進給方式。

c超大直徑軸同心或偏心深孔加工可采用以下方案:

輥壓機壓輥等工件直徑>? 600mm,含≥?40mm同心通孔和各種直徑的偏心通孔或不通孔,L≥3000mm的深孔工件,如果在拖板裝卡,工件中心超出機床中心,這需要在床尾延長線外另行設計制作裝卡工作臺,并可進行橫向和上下調整,幅度滿足加工工件長度和直徑(≥? 600mm,≤1500mm)要求,并可與機床回轉中心找正。

利用拖板組合深孔鉆系統,加裝專用深孔鉆工裝(外購),即可加工各種深孔(見圖2)。

4.4 外購深孔專用設備進行改造和組合成鉆深孔系統

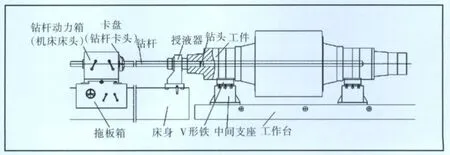

(1)沒有可改造的機床時,最好的方案是購置TB2120(BTA內排屑等)型深孔鉆鏜床,組合槍鉆系統,自制或定制合適的工作臺和配套工裝,即可高效完成上述范圍內工件的深孔加工(見圖3)。

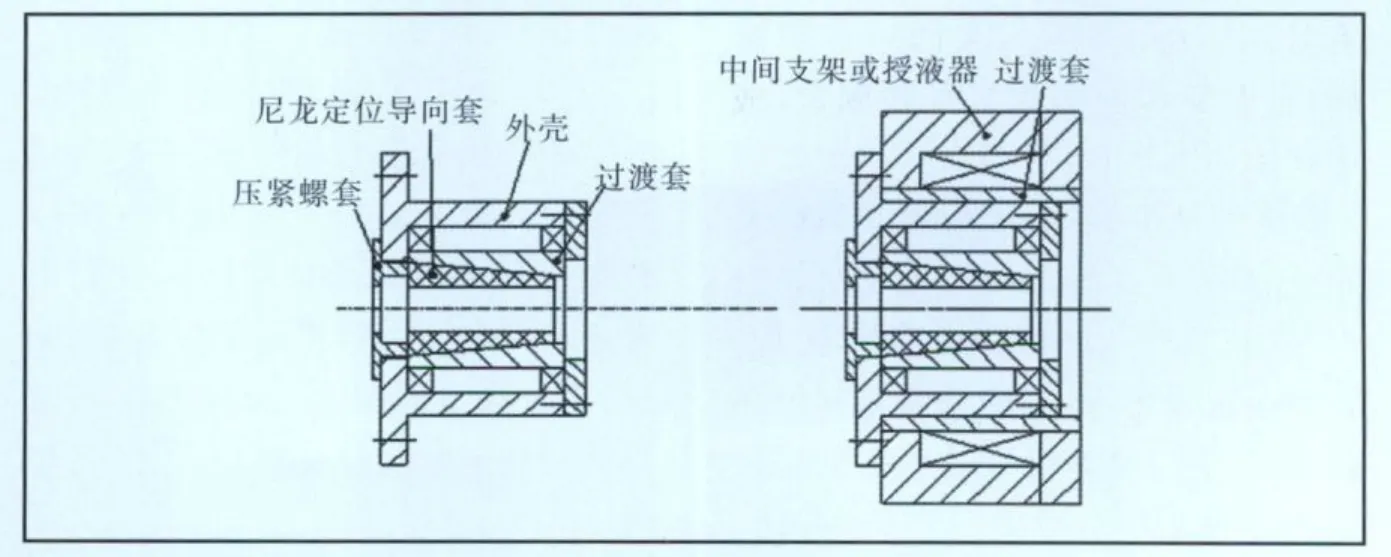

(2)為保證能高效地加工較大范圍的孔,對傳統的或標準配置的鉆桿支架、授油器等進行必要的改造,主要要考慮支架、授油器等附件可按最大規格的鉆桿設計制作,內孔再組合較小規格的襯套組件(見圖4),主要由外襯套及法蘭、軸承、內襯套、定位導向套等組成,既滿足了各種規格鉆桿的使用要求,又減少了各種規格支架的數量和更換鉆桿支架等時間,提高工作效率。

圖2 拖板組合深孔鉆系統

圖3 工件的深孔加工

圖4 襯套及安裝示意圖

(3)自制或定制工作臺要考慮最大的工件的中心高和最大的承重,配合中間支架和V型鐵可在很大范圍加工軸類零件,如考慮批量和重復生產達到高質量、高效率,可根據工件的裝卡位置定制精度較高的V型鐵,設計使用定位塊等,對應工件配套使用。

(4)找正是加工過程的關鍵工序,可根據企業條件配置適當的工具,如高度尺、百分表、光學對中儀等。

5 關于深孔加工機床安裝位置

機床長約8m,安裝和操作平面空間(包括大直徑工件的裝卡、加工工裝平臺)約需15m×3.5m,工作高度主要考慮工件的吊裝等,一般車間均可滿足。

考慮起重量、安裝設備、操作空間及工藝要求,該處起重能力應達32t以上(1400壓輥重量),場地長度18m可以安裝和操作機床,并盡可能和上下道工序(如車加工)形成工序集中布置,有利于提高效率。

去除安全通道,剩余空間應大致能滿足工件的周轉擺放。

6 實際應用及操作注意事項

(1)由于深孔鉆工藝的特殊性及被加工工件價值較高,投入使用前,操作人員一定要經過培訓合格上崗,最好是對有一定機加工經驗的工人進行專門培訓,成為專職深孔鉆操作人員。管理人員、工藝技術人員也要培訓,同時制定必要的安全操作規程,嚴格執行。

(2)注意合適工裝的設計和使用,可有效提高加工質量和效率,可用合適的工作臺、中間支架和合適的V形鐵做基本安裝,用壓板和螺栓緊固,注意保護工件的已加工表面。

(3)工件、鉆桿等一定要找正,裝卡一定要牢固,發現異常首先停止進給,后停主機,最后退出鉆頭后再停冷卻液。

(4)發現有鉆偏超差時要找出原因再進行下面的工作。

(5)選擇合適的切削用量,BTA等內排屑深孔鉆鉆孔時理想的切屑應該呈“C”形,在鉆桿強度足夠的情況下,可適當加大進給量;槍鉆的進給量要保證排屑順暢,不易過大,必須避免條狀、卷曲螺旋狀切屑出現。

(6)深孔鉆桿、鉆頭屬較精密刀具,應十分注意維護,裝卸鉆桿時工具與鉆桿之間要有防護層,尤其是較長較細的鉆桿一定要垂直懸掛放置,防止磕碰、拉傷、彎曲鉆桿。

(7)深孔鉆、槍鉆修磨時宜采用專用修磨夾具,優點是重磨精度好,操作簡便迅速,大大延長鉆頭的使用壽命,使加工成本降到最低。

7 改造費用及效益估算

(1)不含超大直徑工件深孔加工的改造費用估算

內排屑深孔鉆附加系統購置及機床改裝費用主要包括:

槍鉆系統及附件的購置費用;

鉆頭修磨工具購置費用;

自制工裝制作費用;

各種規格深孔鉆購置費用;

總計費用約為購置一臺普通中小型機床的費用。

(2)超大直徑工件深孔加工的改造費估算

在以上費用基礎上增加費用項目:

較大直徑深孔鉆附加系統購置(安裝在拖板上可機動進給)費用;

制作或外購超大直徑工件工作臺的費用。

(3)效益估算

每件加工費、運費僅按每月加工10件計(不計車制加工費用),兩三個月左右即可收回投資;每月加工5件計,最多4~5個月左右即可收回投資,如果加上大軸自行車制費用的節約,綜合效益則更加可觀。每年可給企業帶來數百萬元效益。

[1]王峻,現代深孔加工技術[M].哈爾濱:哈爾濱工業大學出版社,2005.2.■