空壓機變頻改造節能效果分析

閆光啟,楊勇偉,王立,萬朋,潘世全,王琳琳,栗克,高國防

工、礦企業在選擇空壓機時,為了保證在任何情況下都能使生產正常進行,空壓機一般按工廠最大負荷再加10%~20%余量設計,因此,實際安裝的空壓機,其額定供氣能力要比最大的用氣量大10%~20%左右。而在實際生產過程中,工廠的實際需求存在季節性及時間性的波動,會導致用氣量波動較大,絕大多數情況下只能用到額定供氣量的50%~60%,甚至更低。這一普遍現象造成了電能的嚴重浪費,所以空壓機多數時間并非滿載運行,具有很大的節能空間。

為了減少電能浪費,同時保持供氣量與用氣量的平衡,不論是活塞式,還是螺桿式壓縮機,比較常用的控制方式是在其中設置加、卸載機構。加載時,空壓機向儲氣罐提供壓縮氣體;卸載時,空壓機不向儲氣罐提供壓縮氣體,處于“空轉”狀態。之所以空轉而不進入停止狀態,是因為空氣壓縮機的空載啟動電流大約是額定電流的3~5倍(空氣壓縮機電動機一般為星/三角啟動方式),避免了帶載啟動時強大的電流沖擊和機械沖擊,以及對電網中其他用電設備的沖擊,同時也會縮短空氣壓縮機的使用壽命。

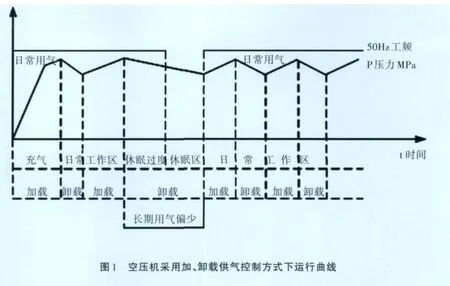

加、卸載過程是交替進行的,加載期間,儲氣罐壓力在上升,卸載期間,儲氣罐壓力在下降,總體上儲氣罐的壓力曲線是“鋸齒”狀。為了保證生產正常進行,其最小壓力必須滿足一定要求,用Pmin來表示,叫最小壓力。在加載過程結束轉入卸載狀態這一時刻,儲氣罐壓力最大,用Pmax來表示,叫最大壓力。一般情況下,Pmax、Pmin之間關系可以用下式來表示:

Pmax=(1+δ)Pmin (1)

δ是一個百分數,其數值大致在15%~30%之間。也就是說,在氣壓上存在15%~30%的浪費。

縮短加、卸載時間,可以減小δ,但單位時間內的加、卸載次數必然增加,頻繁加、卸載的機械沖擊將嚴重縮短設備壽命。同時,頻繁加、卸載的過程勢必加大電能的消耗。

加、卸載供氣控制方式浪費的能量主要包括以下幾個方面:

(1)加載時的電能消耗

當儲氣罐中空氣壓力達到Pmin后,加、卸載供氣控制方式還會使其壓力繼續上升,直到Pmax。這一過程需要電源繼續向壓縮機提供能量,是一種能量的損失。

(2)卸載時電能的消耗

當壓力達到壓力最大值時,空壓機通過關閉進氣閥使電機處于空轉狀態的方法來降壓卸載。這種調節方法造成很大的能量浪費。據測算,空壓機卸載時的能耗約占空壓機滿載運行時的10%~35%。很明顯,在加載、卸載供氣控制方式下,空壓機電機存在很大的節能空間。

加、卸載供氣控制模式下的運行曲線,如圖1所示。

(3)頻繁地開/關放氣閥,會加速進氣閥的磨損,使放氣閥壽命大大縮短,增加維修量和維修成本。

隨著電力電子技術的發展,目前最佳解決方案是對空氣壓縮機實行變頻調速節能控制。

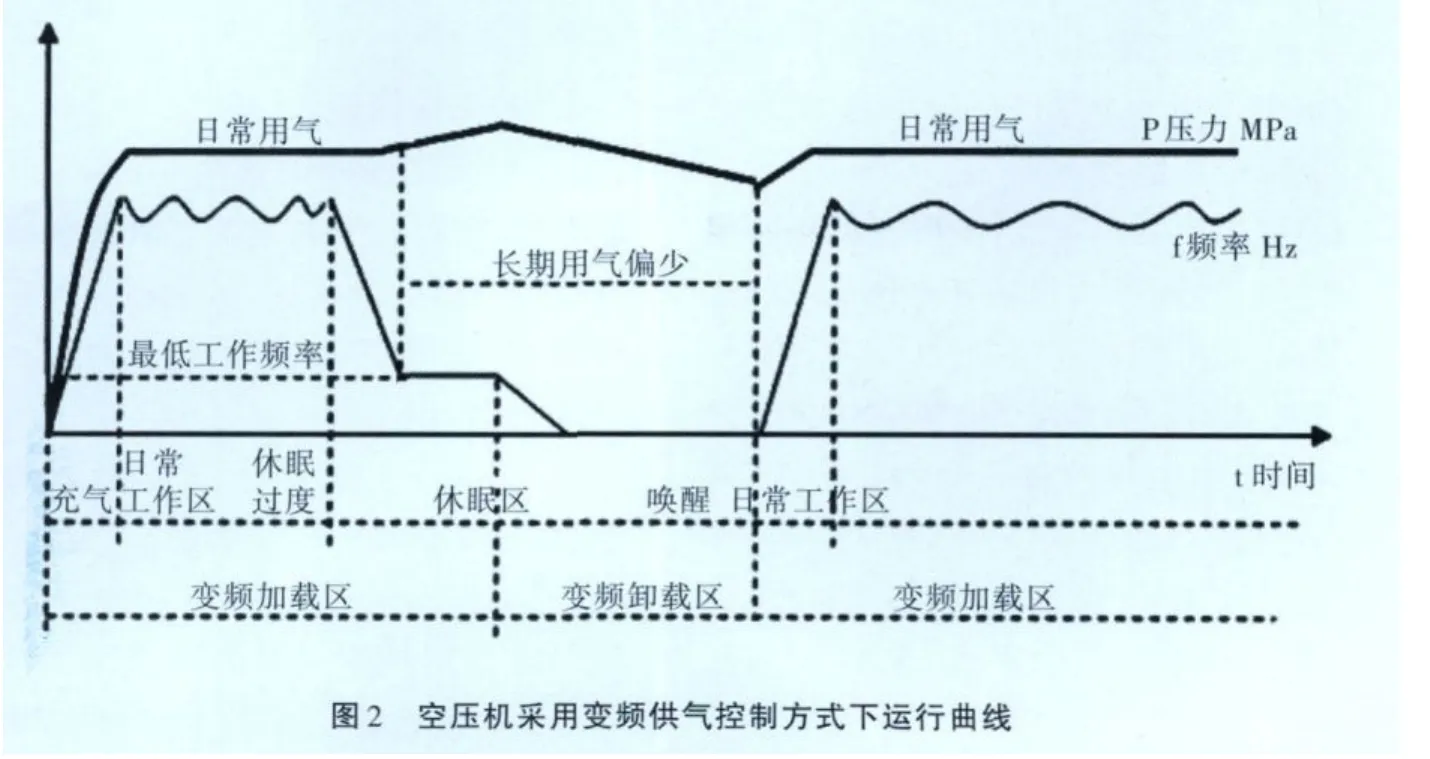

采用變頻凋速控制時,就是把管網壓力作為控制對象,通過檢測儲氣罐壓力,實現系統的壓力閉環控制,自動調節空氣壓縮機的轉速和空氣壓縮機的運轉臺數。改造后的空氣壓縮機都由變頻器來啟動,實現帶載軟啟動和軟停機的工作方式,避免了啟動沖擊電流和啟動給空氣壓縮機帶來的機械沖擊,實現了供氣量的連續調節,保證了總管壓力穩定。

變頻器控制模式下的運行曲線,如圖2所示。

應用示例1:

某企業的空壓機電機參數如下:功率為160kW,轉速為1480r/min,額定電流294A,功率因數為0.89。采用傳統的加、卸載供氣控制方式,正常生產時,壓力需維持在0.60~0.72MPa范圍內,空壓機進氣閥門開關都呈現一定的規律性,即閥門打開加載時間約為125s,關閉卸載時間約為90s(即加載時間占總時間的58%,卸載時間約占42%);加載時電機電流大約為256A,關閉閥門電機電流約為102A。

采用變頻恒壓控制以后,正常生產時,管網壓力保持在0.60±0.02MPa這樣一個相對穩定的值,變頻器顯示36Hz,電機電流維持在193A左右,上下波動很小。如此,年節約電能約為278.9×103kWh。按照目前平均工業電價0.615元/kWh計算,每年可節省生產成本約17.2萬元。

應用示例2:

某企業的空壓機電機參數如下:功率為75kW,轉速為1480r/min,額定電流139A,功率因數為0.86。采用傳統的加、卸載供氣控制方式,正常生產時,壓力需維持在0.56~0.68MPa范圍內,空壓機進氣閥門開關都呈現一定的規律性,即閥門打開加載時間約為95s,關閉卸載時間約為160s(即加載時間占總時間的40.6%,卸載時間約占59.4%);加載時電機電流大約為128A,關閉閥門電機電流約為50A。

采用變頻恒壓控制以后,正常生產時,管網壓力保持在0.56±0.03MPa這樣一個相對穩定的值,變頻器顯示30~40Hz,電機電流維持在97A左右,基本上沒有卸載時間。如此,年節約電能約為98.65×103kWh。按照目前平均工業電價0.615元/kWh計算,每年可節省生產成本約6.1萬元。

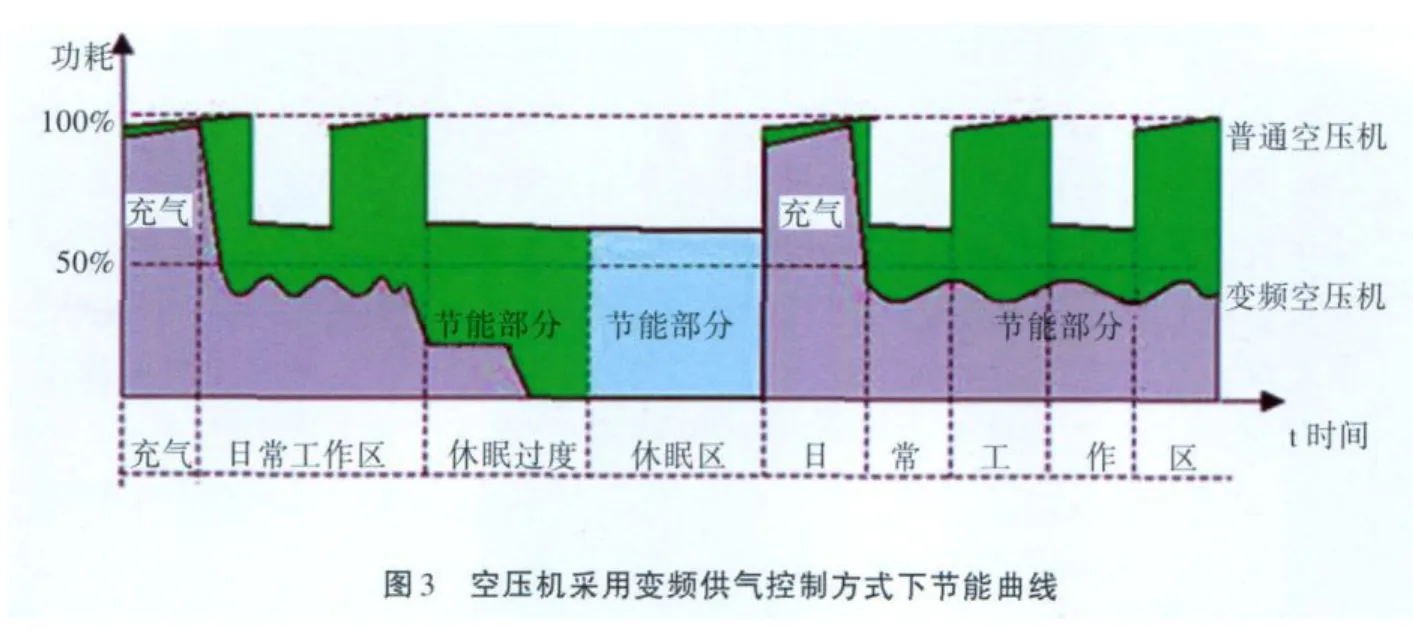

變頻器控制模式和加、卸載供氣控制模式下的節能運行曲線如圖3所示。

圖3中各部分曲線簡要說明:

灰色:變頻空壓機功耗曲線;

綠色:節能部分A,變頻空壓機比普通空壓機節省的能量;

淺藍色:節能部分B,變頻空壓機可能節省的能量。B為當變頻空壓機已進入空久停機休眠階段,而普通空壓機沒有進入休眠時,變頻空壓機節省的能量。如果變頻空壓機也沒有進入休眠,則B=0。

剛啟動或休眠后啟動時,普通空壓機和變頻空壓機均運行在額定功率附近,因此變頻空壓機可以保證充氣的快速性。

空壓機采用變頻改造后系統的特點:

(1)空氣壓力幅值變化小,實際測量后,在使用變頻運行時,其壓力變化幅值大約為±0.03MPa。供氣質量好,生產效率高。

(2)平均降低噪音3~7dB(A),改善了工作環境。

(3)操作簡便。

(4)采用變頻調速后,在空氣壓縮機低轉速運行時,潤滑油耗量也就變小,即所謂“低轉速,低潤滑”,全年可節約空氣壓縮機潤滑油20%~35%左右。

(5)由于轉速降低,機械磨損減小,可延長設備的使用壽命。

(6)提高運行可靠性。原電控系統與改造后的變頻控制系統可互為備用,提高了運行可靠性,同時各項保護措施更加完善。

(7)根據水泥企業空壓機站管理和運行方式的特點,為了節約資金,建議在每個空壓機站內改造兩臺空壓機為變頻器控制方式,就可以滿足生產的需求。

空壓機采用變頻系統改造中應注意:

(1)電動機的散熱問題,電動機經過變頻器變頻后,轉速降低,其電機風扇的散熱效果也要降低。

(2)空壓機的潤滑問題,空壓機的轉速越低,潤滑油的耗量也就越小,其潤滑效果越差。要注意加強設備巡視工作。

(3)系統壓力設定問題,在滿足生產工藝的要求下,壓力設定越低越好,因為空壓機的排氣壓力越高,所需的電機軸功率越大,電機耗電也就越多。

(4)轉速過低,會使壓縮機的工作穩定性變差、機械性能變差,因此,將變頻器運行頻率下限設定為30Hz。

水泥企業的用電費用約占水泥成本的1/3,所以做好電動機運行的節能工作至關重要。為了節約資金,每個站可配套1~2臺控制的空壓機分別投入運行。對于新建的空壓機站,可根據變頻技術改造的空壓機系統經驗,按照最合適的計算系數選取空壓機配套能力。這樣既有利于降低整個配電系統的電力損耗,還可以挖掘配電系統的供電能力,減少電費開支。與此同時,還可降低企業隱性的浪費。

企業向內控制成本節約1%,遠勝于市場銷售業績增加10%。

[1]張燕賓.變頻調速應用實踐[M].北京:機械工業出版社,2000.

[2]深圳市藍海華騰技術有限公司.空壓機節能變頻器使用說明書[R].■