首臺國產中置熟料輥式破碎機成功投入運行

周田翼,李明飛,劉智濤,申玉偉,孟小梅

1 熟料破碎設備的新趨勢

水泥熟料破碎機作為燒成系統中熟料冷卻機的配套設備,常用的有錘式破碎機和輥式破碎機,其功能至關重要。雖然冷卻機熟料破碎設備占整條生產線投資的比例不大,但卻直接影響到冷卻機長期運行的收益。

錘式破碎機是傳統的冷卻機熟料破碎裝備,它存在明顯的缺陷,如遇到系統產量波動、燒成不正常、結大球、掉窯皮等異常情況時,熟料錘式破碎機輕則電流升高、軸承發熱,影響燒成系統產量,重則跳停、卡死,造成生產線連鎖停車,影響系統運轉率。

近二十年來,輥式熟料破碎機以其適應性強、抗故障能力強、維護簡單、超低磨損等技術優勢,逐漸取代錘式破碎熟料破碎機。我公司研發的Sinoroll輥式破碎機作為新一代節能、高效冷卻機配套熟料破碎設備被越來越多的用戶所接納,對比錘式熟料破碎機,其技術優勢如下:

(1)適應大規模熟料燒成系統

目前熟料燒成系統的規模越來越大,基本上都在 6000~12000t/d。當操作不穩定時,燒成系統的產量波動越來越大,短時間產量浮動在設計能力的15%以上,對于不可調速的錘式破碎機而言,預留過大的產能意味著正常生產能力的浪費,不預留產能又會造成由于系統下料波動而跳停、堵死。

相對來說Sinoroll輥式破碎機因為破碎轉速、破碎輥對數靈活可調,同時其破碎輥上方能存一定量的熟料,因此抗系統產量波動能力較強。

(2)對異常窯況的適應

水泥燒成生產線窯況受多方面條件制約,煤質變化、原料配比、中控操作能力、設備故障等方面的問題都有可能導致窯皮掉落、結大塊、堆雪人等情況發生。原有錘式熟料破碎機所能處理的大塊粒徑不超過800mm,超過800mm或是大塊料密集,都會造成破碎機卡死。

作為新一代熟料破碎設備,Sinoroll輥式破碎機可破碎1000~1200mm左右粒徑的大球、窯皮、雪人,對窯況的適應性大大增強,可有效提升熟料燒成生產線的運轉率,特別是對某些因為原料和煤質限制,窯況很難穩定的生產線有很大幫助。

當其置于設備尾部時,可通過冷卻機殼體尾部為輥式破碎機專設檢修門,在設備運轉過程中在線檢修、排除,可避免絕大部分因大窯皮或異物脫落造成的事故停產。

(3)超低的磨損,更長的使用壽命

原有的錘式破碎機的破碎原理是:錘軸帶動錘頭高速轉動打擊破碎物料,錘頭在高速高動量的狀態下與熱熟料相碰撞,熱磨損情況嚴重;錘式破碎機將熟料反擊回篦床料層上,再由下料柵條篩分達到細度的顆粒。但由于產量增大,篩分柵條無法及時將破碎好的熟料卸出,因此存在過度破碎現象,造成錘頭浪費、磨損嚴重。

Sinoroll型輥式破碎機破碎輥之間相對運動較慢(僅4r/min)、沖擊小,磨損相對較低,主要易損部件輥圈基本上能夠達到3年以上的使用壽命;同時輥式破碎機破碎輥在轉動時,可將滿足25mm左右粒度的熟料顆粒篩分下去,有效避免了過度破碎情況的發生。

Sinoroll型輥式破碎機采用單一材料鑄造成型的輥圈,其鑄造工藝是通過材料試驗特別制定的,采用抽負壓、鋼模鑄造,保證了鑄造質量,在抗載荷波動和紅熱熟料熱沖擊時穩定、可靠,避免了剝落、斷裂等失效問題。

為了適應超大型水泥生產線的熟料冷卻機的配套需要,中材裝備集團有限公司熱工分公司從2001年開始研制熟料輥式破碎機,到2004年首臺熟料輥式破碎機成功運行,經過不斷改進優化,最終完成Sinoroll型熟料輥式破碎機1000~13000t/d規格的全套型譜,并在多條生產線中取得了成功的應用。

2 Sinoroll型輥式熟料破碎機的中置應用

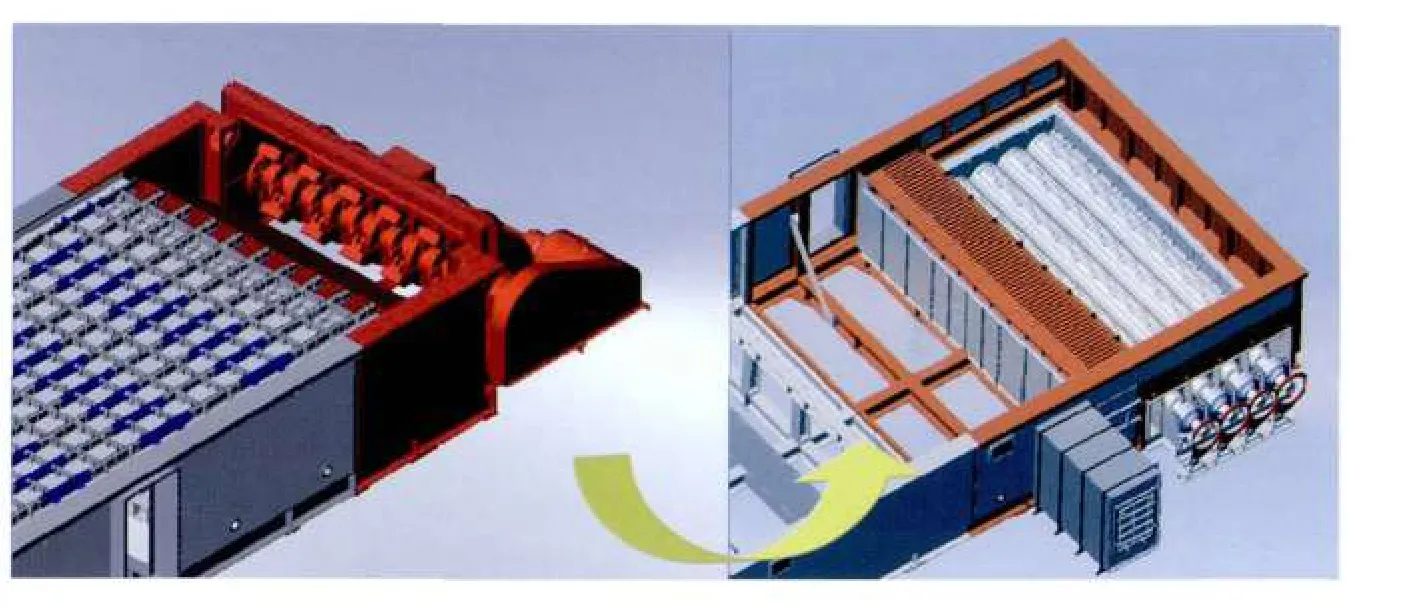

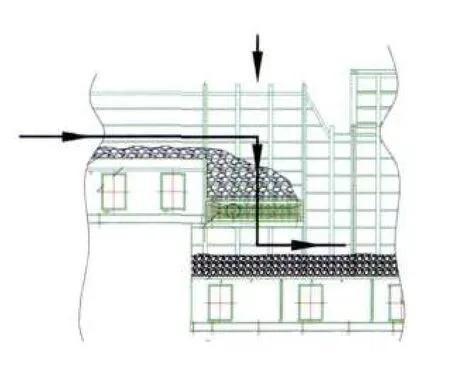

隨著Sinoroll型熟料輥式破碎機在冷卻機尾部的成功應用,2009年中材裝備集團又成功開發出位于冷卻機篦床中部的中置熟料輥式破碎技術(圖2)。

該技術將Sinoroll輥式破碎機(中置型)位于整個冷卻機中部,高溫熟料經過前端篦床的急冷,再由輥式破碎機將紅熱熟料及大塊窯皮破碎到~25mm粒徑后,繼續進行二次冷卻,可顯著提高熟料冷卻效率(特別是窯況不穩定,熟料結粒較粗時);與置于本段上方的余熱發電系統相配合,可有效提升熱回收率;同時熟料經過破碎混合,二段篦床上的料床更加均勻平穩,冷卻風分布更加合理,出冷卻機熟料溫度可顯著降低。

圖1 冷卻機原有錘破可模塊化整體置換為輥破

圖2 中置輥破工作流程示意

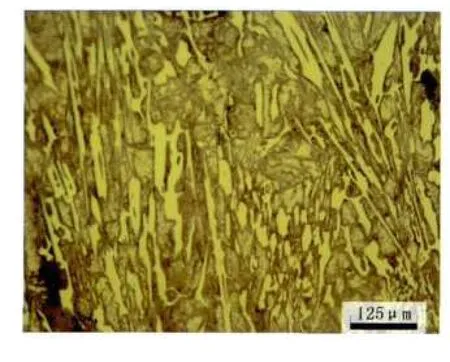

圖3 輥圈樣件金相照片

圖4 輥圈樣件600℃拉伸性能

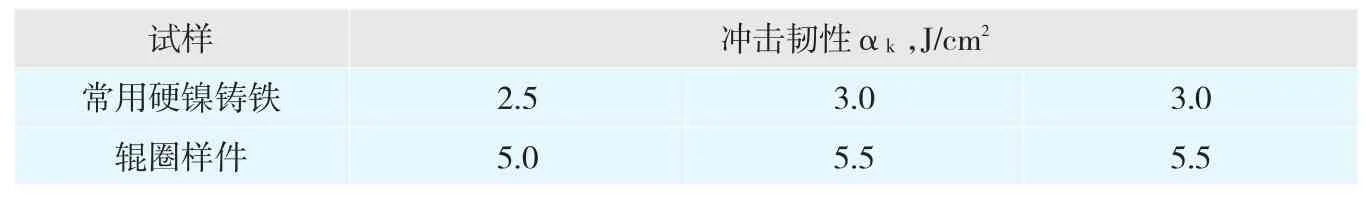

表1 常用硬鎳鑄鐵與輥圈樣件硬度對比表

表2 常用硬鎳鑄鐵與輥圈樣件沖擊韌性對比表

圖5 Sinowalk行進式兩段冷卻機與Sinoroll中置熟料輥破設備外形

Sinoroll輥式破碎機(中置型)輥圈材料是我公司金屬材料研究所專門針對熟料破碎工況研發的新型耐熱耐磨材料,已獲國家發明專利。該材料通過1150℃的高溫固融熱處理,不僅韌性高,而且其耐磨性極高,終態硬度≥50HRC。其核心是該材料具有獨特的“紅硬性”,即隨著環境溫度的升高,其耐磨性不降反升(圖3、圖4)。

從表1、表2可以看出,中材裝備集團有限公司熱工分公司研制的Sinoroll中置輥式破碎機的輥圈材質在保證硬度與常用硬鎳鑄鐵持平的情況下,高溫韌性提高了一倍,因此在破碎大塊高溫熟料、大塊窯皮甚至異物的工況下,可以保證設備安全運行。同時,輥圈采用整體一次性鑄造,受力結構好,組織均勻密實,表面硬度比現有同類耐熱鋼高出近一倍,使用壽命大大延長,可達到3年以上,且不用補焊等維護工作,降低了用戶的使用成本與維護工作量。

中材裝備集團有限公司熱工分公司將具有自主知識產權的Sinoroll型中置熟料輥式破碎機與Sinowalk型兩段式行進穩流冷卻機相結合,成功應用于貴州HXTA7500t/d生產線中(圖5)。

作為國內首臺國產化第四代兩段式行進穩流冷卻機與中置熟料輥式破碎機配套使用的生產線,還歷史性地實現了國內第一臺自主研發并制造的中間輥式破碎機的應用,填補了國內空白。

貴州HXTA7500t/d熟料生產線項目位于貴州中南部,整條生產線由中國中材國際工程股份有限公司天津分公司設計,燒成系統裝備由中材裝備集團有限公司熱工分公司供貨。此生產線于2011年8月9日投料,2011年8月25日至8月28日(72h)共生產熟料23031t,平均日產熟料7677t,質量合格且整條生產線運行正常,符合達標要求。

該生產線燒成系統的四大主機裝備:Sinospout型五級雙列窯尾預熱器系統、Sinopier型回轉窯、配置Sinoroll型中置熟料輥式破碎機的Sinowalk型冷卻機和Sinoflame型燃燒器,均由中材裝備集團有限公司熱工分公司自主研發、設計、供貨,實現了成套燒成裝備的大型化、國產化。

作為國內首條全國產設備配套7500t/d規格燒成生產線,在調試期間,冷卻機運行平穩,體現了輸送效率高、熱回收效率好的特點,同時中間輥式破碎機的應用更進一步提高了熟料的冷卻效率,在系統投料量在550t/h(約8250t/d)時,熟料出冷卻機溫度60~80℃。

3 結語

第四代兩段式行進穩流冷卻機配套中置熟料輥式破碎機的配套使用是當今國際水泥熟料冷卻機發展的最新趨勢,可為用戶帶來一系列的運行收益,其中包括:(1)對燒成系統工況變化的適應;(2)冷卻風機運行電耗節約;(3)余熱系統單位熟料發電量的提升;(4)提升了余熱發電系統對燒成系統工況波動的適應性。雖然使用中置輥式破碎機在項目前期投資會有一定提升,但其長期運行的附加收益可以很快抵消投資的增加。

貴州HXTA7500t/d項目中,Sinowalk冷卻機配套Sinoroll中置輥式破碎機的成功使用證明,中材裝備集團有限公司熱工分公司已經掌握了這種技術,填補了國產設備在熟料中置輥式破碎機技術上的空白,該產品已全部國產化且使用性能完全可以與國際知名公司同類產品相媲美。

[1]潘新慶,劉旭,劉智濤,向東湖.高溫耐磨破碎輥圈的研究[J].水泥技術,2011(5).■