減少水泥粉磨預水化

近年來,水泥輥磨因高產(chǎn)量、低耗能、廠房投資低、生產(chǎn)時易改換水泥品種等優(yōu)點而逐步擴大使用,其數(shù)量已超過球磨。然而輥磨也存在一些技術(shù)難點,若入磨物料顆粒小(約50%,<4mm),需較高的壓力來進行粉磨,生產(chǎn)高比表面積的水泥顆粒時,易產(chǎn)生振動。為減緩振動,在水泥粉磨過程中需向物料噴水,使之成團狀。但噴水會使水泥預水化,一定程度上降低了水泥強度。

1 水泥預水化的檢測

實際的經(jīng)驗大致是:在粉磨過程中加入的水量為0.5%~1.5%時,對水泥質(zhì)量影響不大,為減緩輥磨振動,通常加入5%~6%的水量,則對水泥強度產(chǎn)生一定影響。

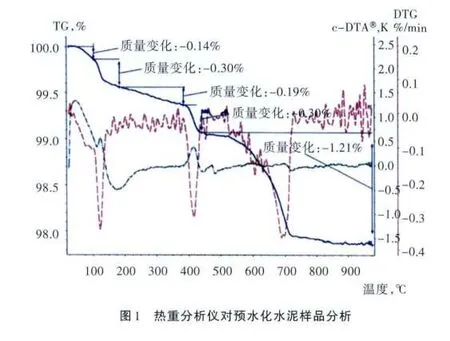

水泥在粉磨過程中,所產(chǎn)生的預水化可通過熱重分析儀(TGA)測定,其原理如下:

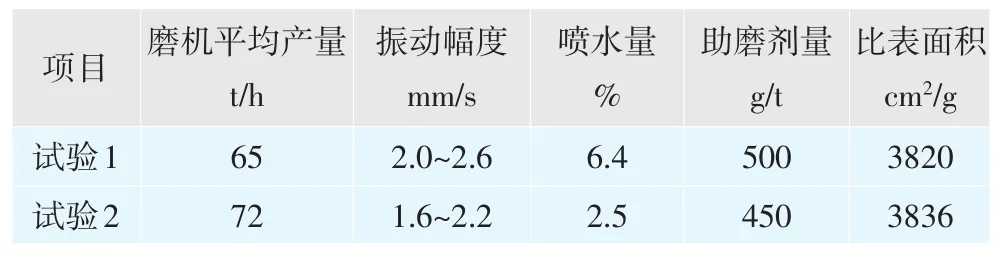

表1 加入MA、G、A/VM05助磨劑后主要工藝參數(shù)

當水泥在熱重分析儀內(nèi)從室溫加熱至1000℃時,水泥失重大致階段為(圖1):

(1)石膏脫水(~125℃~170℃)

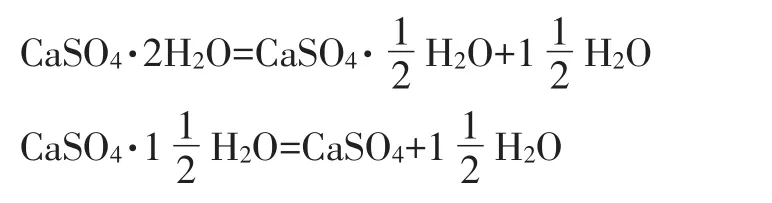

水泥中含有二水的天然石膏分兩步脫水,溫度約125℃時,二水石膏脫水成半水石膏,當?shù)陀?00℃時,半水石膏脫水成無水石膏,即:

(2)硅酸三鈣水化生成的C·S·H脫水(~200℃~400℃)

硅酸三鈣水化,生成極為復雜的C·S·H水化物,在~200℃~400℃時脫水而失重。

(3)氫氧化鈣脫水(~450℃~550℃)

熟料在煅燒過程中,生成少量的游離氧化鈣,在水泥水化過程中,游離氧化鈣與水作用生成氫氧化鈣。當溫度加熱至450℃~550℃時,氫氧化鈣分解而脫水。

Ca(OH)2=CaO+H2O

(4)碳酸鈣分解產(chǎn)生CO2(>600℃)

在磨制水泥時,一般都加入石灰石,當溫度在600℃~1000℃時,石灰石內(nèi)的CaCO3、MgCO3分解,產(chǎn)生CO2而失重。

CaCO3=CaO+CO2

MgCO3=MgO+CO2

上述情況表明,在200℃~400℃溫度范圍內(nèi)水泥失去的重量,為水泥預水化的水重量,通過TGA檢測,可判斷水泥預水化程度。

2 減緩水泥預水化

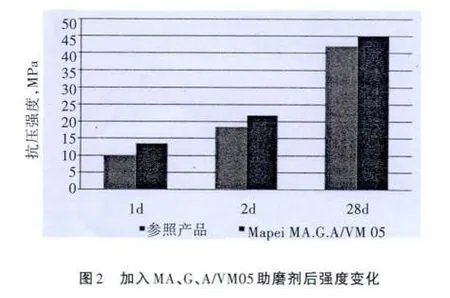

南部歐洲某水泥廠,一臺輥磨,磨制CEMI42.5R混合水泥(92.5%熟料、4.5%石膏、3.5%石灰石),由于入磨熟料平均顆粒小。為減少輥磨振動,加入7%的水,但磨制的水泥強度偏低。經(jīng)XRD、XRF、TGA全面分析后,證實在粉磨過程中,存在預水化影響水泥強度(圖1)的問題。意大利Mapei公司為緩和預水化(表1),在粉磨過程中,加入該公司生產(chǎn)的MG、G、A/VM05助磨劑,加入量大致為300~500g/t水泥。加入后,粉磨水泥的加水量下降,強度變化見圖2。此外,加入助磨劑后,在保持相同細度情況下,產(chǎn)量增加1.7%,磨機振動有所減緩(圖2),目前此助磨劑已在該廠使用。