船舶上層建筑中央空調主送風方案分析

張 明,張新橋,盧永華

(上海外高橋造船有限公司,上海 200137)

0 引 言

為在大型貨船上層建筑的眾多艙室內給船員提供一個健康、舒適的環境,通常由多臺中央空調機組,通過中央加熱/冷卻系統,在集中式空調器中完成對空氣的處理,再經單風管系統對各艙室進行送風,最終通過改變各艙室內布風器的開度,調節空調送風量,以實現對上層建筑艙室內的空調參數控制[1,2]。

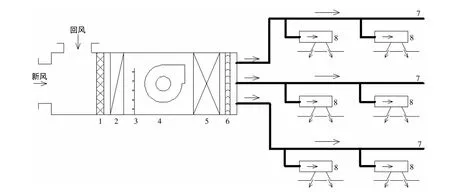

其中單風管系統由中央空調主送風風道和延伸到各個艙室的送風支管組成,用于將處理后的空調風,從空調機箱輸送到上層建筑各層艙室。如圖1所示[3]。空調送風管路的設計將直接影響上層建筑布置的合理性和通風系統的熱效率。

圖1 單風管集中式空調系統

1 大口徑螺旋風管管束風道空調系統

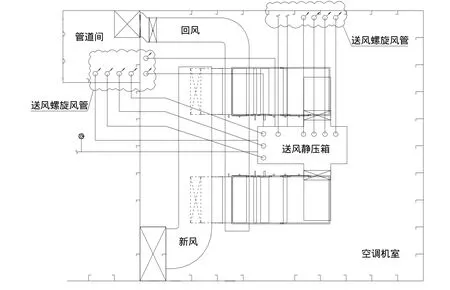

采用該方案的空調機室和管道間布置見圖2。

圖2 大口徑螺旋風管管束風道空調系統

主送風風管由兩臺集中式空調器之間的大型靜壓箱導出,通過10根內徑為200~300mm的預絕熱螺旋風管向上層甲板各艙室輸送空調風。

由于螺旋風管為預絕熱形式,該方案能很好地確保空調送風過程不受外界環境溫度的直接影響,避免了因輸送介質與周圍環境的熱交換而導致的熱效率損失。但該系統有下列欠缺:

1) 空調機室內的螺旋風管數量眾多,在有限空間內將加大各系統布置的難度;

2) 分布于管道間外的螺旋風管管束將垂直貫穿于上層建筑各艙室,由于管道需置于木作圍壁或白鐵皮內部,因此螺旋風管管束將直接影響上層建筑艙室的布置;

3) 螺旋風管最早從分段階段才能開始安裝,要到區域階段最終實現其完整性,加大了生產部門在分段完成后舾裝的工作量。

2 外包絕緣的結構圍井風道空調系統

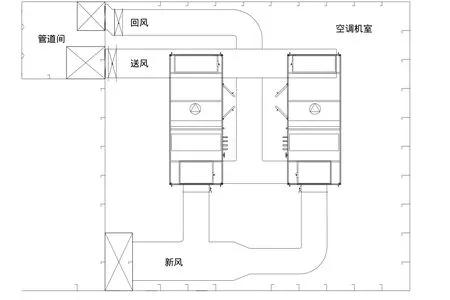

該方案(見圖3)的主送風風道采用結構圍井,從主甲板向上貫通到駕駛甲板下層。各層甲板的送風支管(預絕熱螺旋風管)經由管道間內的結構圍井導出。

為符合空調送風的要求,結構圍井需滿足:

1) 結構焊縫滿足氣密性要求;

2) 圍井的鋼結構需打磨、油漆,以達到防腐、防銹的要求;

3) 圍井內配備直梯,并開人孔,以便于清潔維護;

它的超級黑色外殼結合了特殊的劃痕、耐磨性和耐腐蝕性,并使材質的亮度降低。這種尖端材料提供舒適和偉大的美學。表盤面材質采用黑色DLC涂層處理,提供優質的觸感和觀賞性。清晰醒目的橙色,高對比度帶來了視覺的沖擊力,也讓這款腕表充滿了運動的活力。此款腕表的表帶選擇了輕盈的織物編織表帶,使其輕盈又不失視覺上的“分量感”,同時為了和表盤面的橙色運動風相匹配,表帶也特別拼接了橙色,可謂細節滿分。

4) 需為結構圍井敷設絕熱材料,以達到隔熱要求,并能防火。

采用該外包絕緣的結構圍井作為主送風風道的空調系統的優點如下:

1) 空調機室的送風管數量減少,管路布置簡化;

2) 結構圍井作為主送風風道,集中在各層甲板的管道間內,不影響其他艙室的布置;

3) 上層建筑結構總組完成之后,除了后期的打磨、油漆及包絕緣施工程序之外,結構圍井及風管舾裝即已完工,減少了生產部門在區域階段的風管安裝工作。

圖3 采用結構圍井作為主送風風道的空調系統

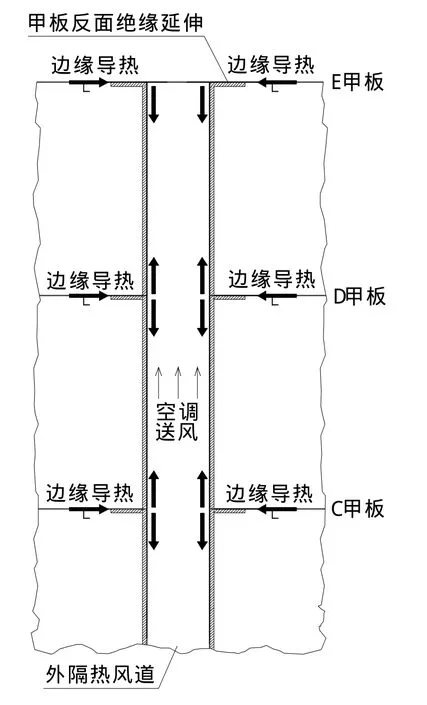

在隔熱絕緣敷設在圍井外壁的情況下,主干風管內的送風將與圍井內壁的鋼板表面直接接觸,而由于結構圍井本身作為整個上層建筑船體結構的一部分,它無法隔絕外界環境通過相連船體結構與之進行的傳熱,這樣就造成主干風管內的送風將不可避免地受到與外界環境溫度相關的邊緣導熱影響(如圖4所示)。這種由船體結構所導致的“熱橋效應”[4],將外界的熱量導入到結構圍井內部,會增加額外的熱負荷,造成設計之外的溫升,從而降低整個空調系統的熱效率。

3 內包絕緣的結構圍井風道空調系統

為兼顧優化上層建筑的結構布置,同時盡量減少空調系統的熱效率損失,可考慮將隔熱絕緣置于結構圍井的內部,以阻斷船體結構的熱橋效應。

參考前述之結構圍井,采用內包絕緣的方式需額外滿足以下要求:

1) 隔熱材料需避免在送風時受潮、腐蝕或破壞:可選用六面外包玻璃絲布、單面加貼鋁箔的玻璃棉毯,另在結構圍井內通過預先固定的型材,在玻璃棉毯外側再安裝一層鍍鋅鋼板或不銹鋼板作為保護(厚度1mm);

2) 需盡可能降低在結構圍井內的施工難度:可選用環氧樹脂型的粘貼釘(φ5mm×30mm)用于固定玻璃棉毯,以減少采用燒焊式的碰釘所帶來的焊接、打磨和補漆工作;

圖4 熱橋效應

3) 結構圍井內包絕緣后會導致主干送風風道的截面積縮小,送風阻力增大,因此在詳細設計階段確定圍井尺寸時需考慮絕緣厚度的影響。

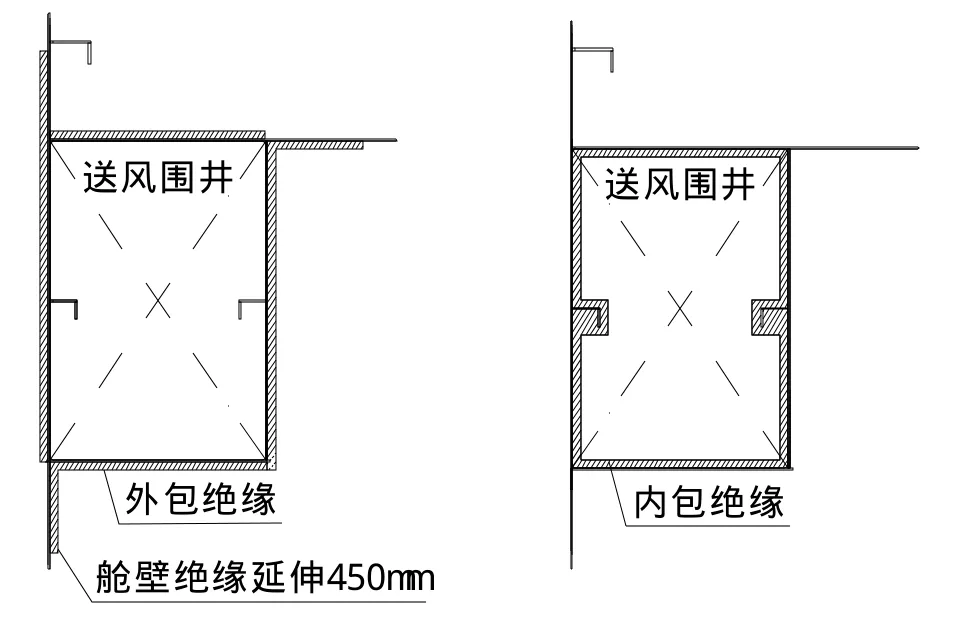

外包絕緣的結構圍井與內包絕緣的結構圍井見圖5。

4 實船對比試驗

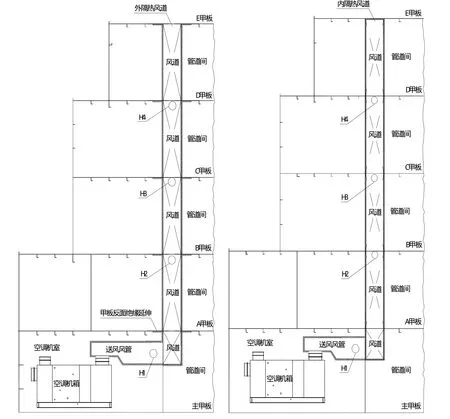

為比較不同的隔熱絕緣敷設方式對結構圍井內部送風溫度的影響,選取兩條同一系列、上層建筑空調系統類似的實船,其中一條船的送風圍井的隔熱絕緣外包,另一條船的送風圍井的隔熱絕緣內包。在夏季室外環境溫度均為31℃的試驗條件下,通過預先安裝在結構圍井內不同位置處的電子溫度記錄器,測得中央空調從開始啟動到上層建筑通風系統達到動態平衡的過程中主干風道內的送風溫度變化的數據。試驗選取的送風測溫點H1、H2、H3、H4的位置如圖6所示。

圖5 送風圍井的隔熱絕緣敷設方式對比

圖6 結構圍井內的送風溫度測試點

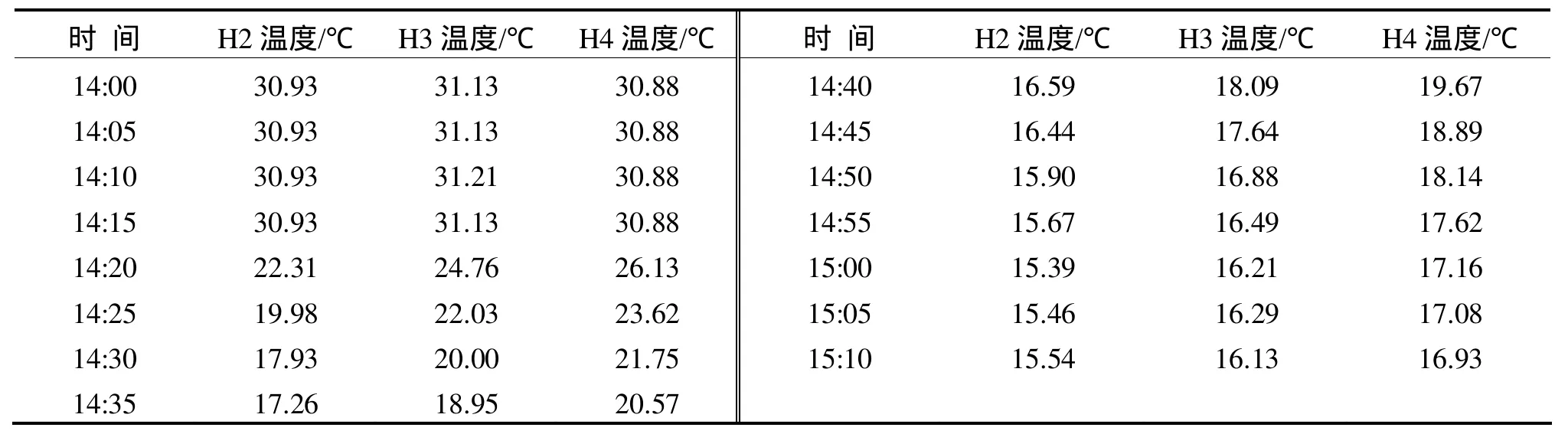

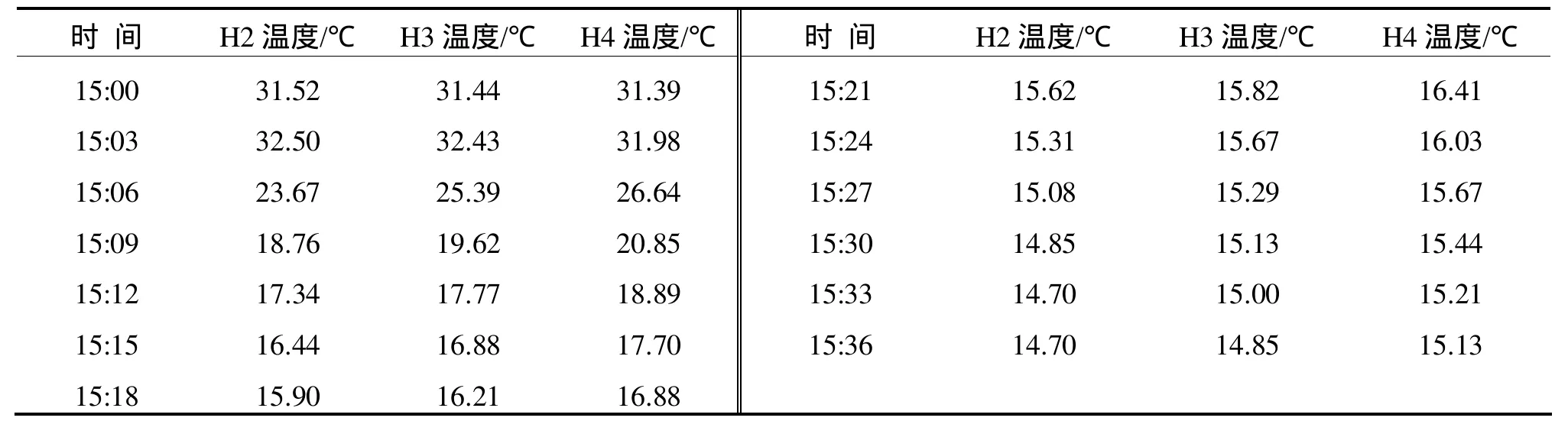

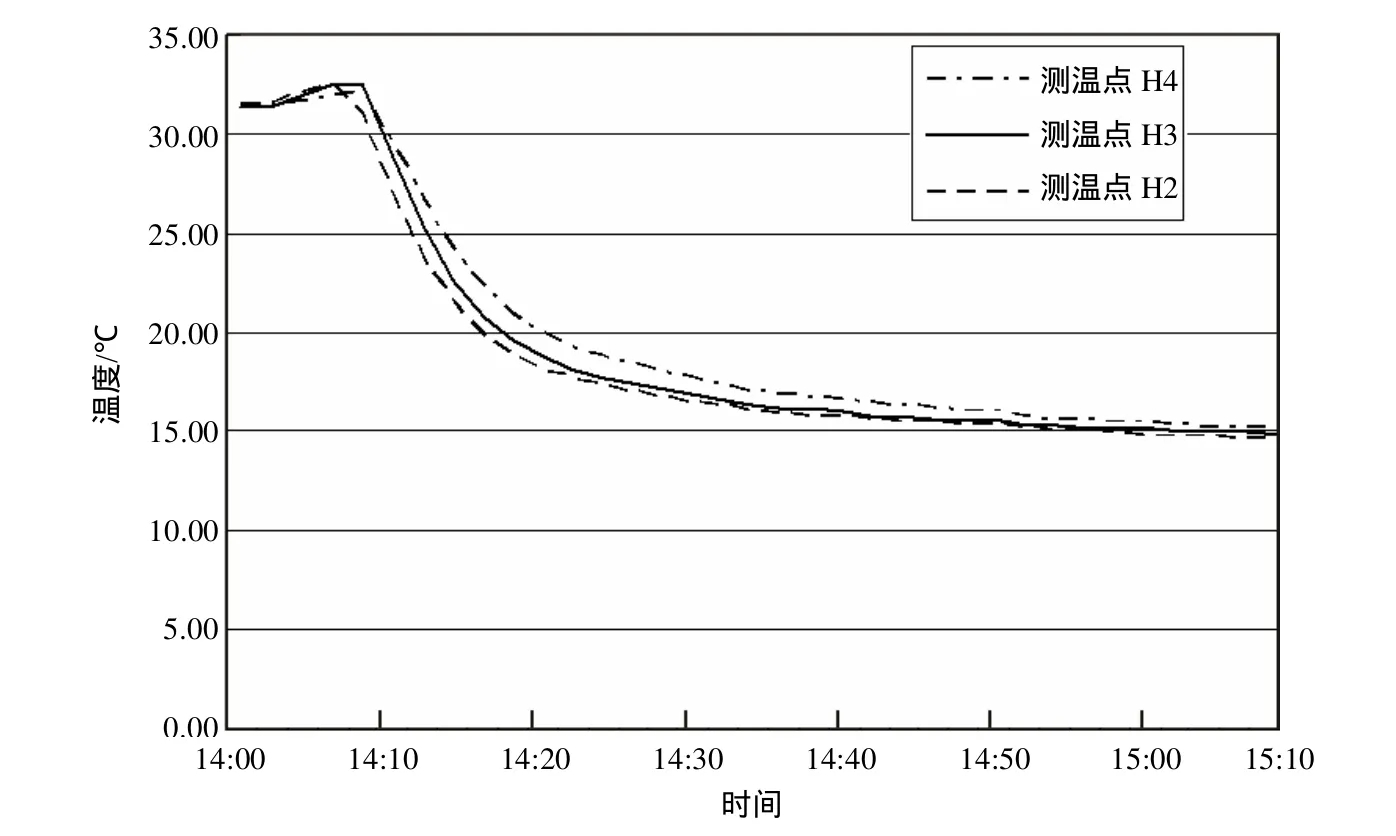

其中測溫點H1為空調送風管出口的溫度表讀數,另根據H2、H3、H4處的電子溫度記錄器測量的試驗溫度數據(節選典型數據可參考表1、2),可得到外/內隔熱風道各測溫點的溫度從中央空調開始送風到系統達到穩定狀態過程中的變化曲線,如圖7、8所示。

表1 外隔熱風道測溫點的試驗溫度(節選)

圖7 外隔熱風道測溫點的溫度變化曲線

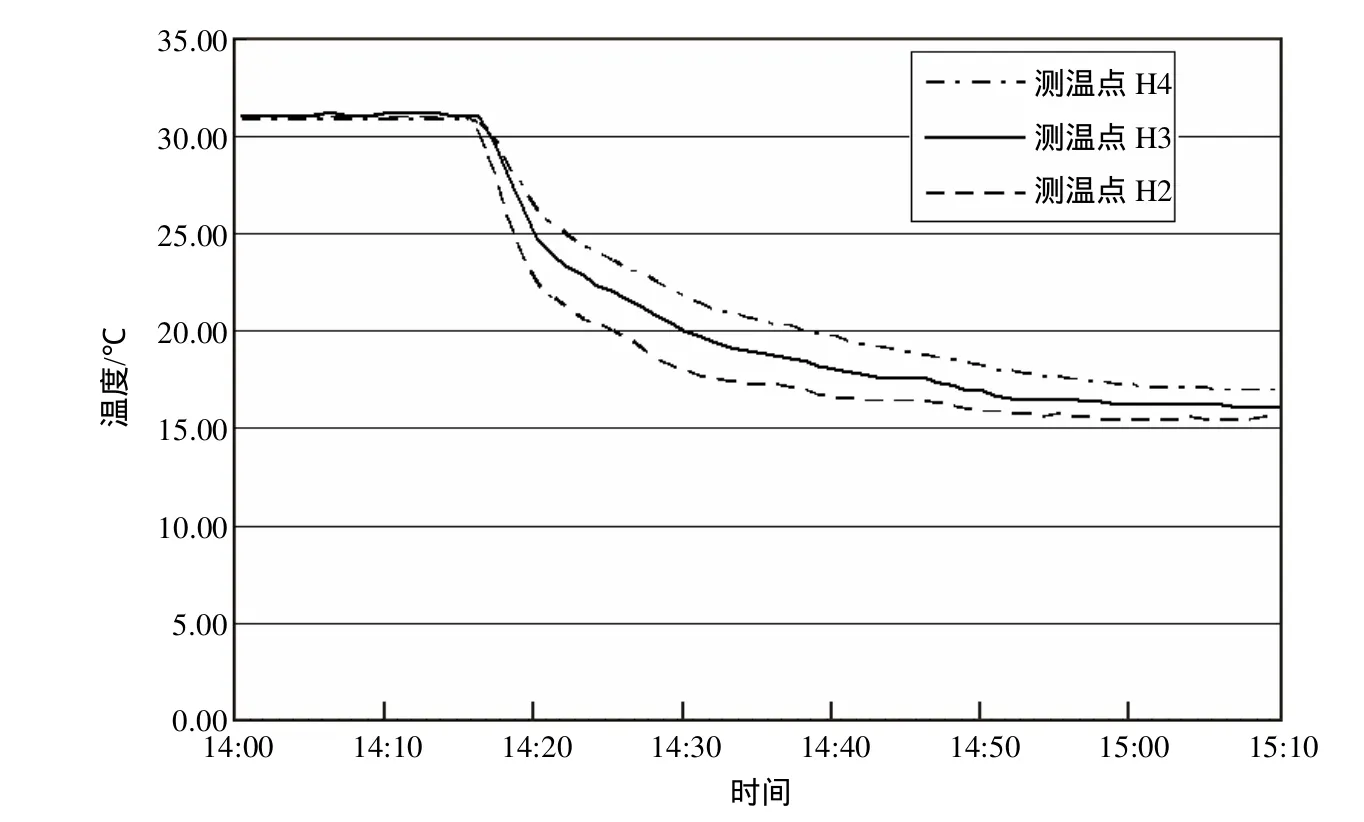

表2 內隔熱風道測溫點的試驗溫度(節選)

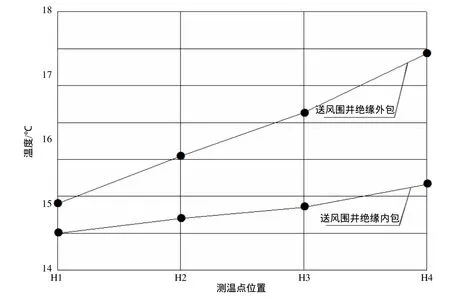

由圖8可見,在相同的試驗環境下,圖7所示從空調開始運行1h后,外隔熱的結構風道溫度才逐級達到平衡狀態,而圖8所示內隔熱的結構風道溫度在試驗開始0.5h后即趨于平衡狀態。且圖7所示的測溫點H2、H3、H4溫度呈階梯式分布的特征較圖8更為明顯。根據上述試驗所測量的穩態溫度數據,繪制結構圍井在達到平衡狀態時從測溫點H1到H4的送風溫度變化曲線,如圖9所示。

B甲板(H2)的送風溫差△T1=15.54-14.70=0.84℃

C甲板(H3)的送風溫差△T2=16.13-14.85=1.28℃

D甲板(H4)的送風溫差△T3=16.93-15.13=1.80℃

圖8 內隔熱風道測溫點的溫度變化曲線

圖9 結構圍井內的送風溫度變化曲線

由此可見,在同樣高度的位置,相比絕緣內包的結構圍井內的送風溫度,絕緣外包的結構圍井內的送風溫度有明顯升高,且這種受熱橋效應所導致的溫升在距離空調機箱越遠的位置表現得越顯著,這將導致頂層甲板的送風溫度過高,空調制冷量浪費在圍井的鋼結構上,不利于提高空調系統的熱效率。

5 結 語

綜上所述,采用內包絕緣的結構圍井作為主送風風道的空調系統,比較好地兼顧了上層建筑艙室的優化布置、提高分段預舾裝率和保證空調系統熱效率3方面的要求,對于實現綠色造船、節能減排[5]和打造高質量船舶有著十分積極的意義。

[1] 張建華,闞安康,韓厚德. 船舶中央空調系統能耗分析及節能措施[J]. 上海造船,2011, (1): 59-61.

[2] 中國船舶工業總公司. 船舶設計實用手冊.輪機分冊[M]. 北京:國防工業出版社,2007.

[3] 李之義,胡國梁,胡甫才. 船舶輔助機械[M]. 北京:人民交通出版社,2001.

[4] 楊世銘,陶文銓. 傳熱學[M]. 北京:高等教育出版社,2006.

[5] 周振星. 船舶中央冷卻系統節能優化設計研究[J]. 船舶與海洋工程,2012, (4): 37-40.