粘貼碳纖維布加固技術(shù)在橋梁維修加固中的應(yīng)用

鄭衛(wèi)華,鄧 超

(江西交通職業(yè)技術(shù)學(xué)院)

1 工程概況

江西省某高速公路橋梁,橋梁全長(zhǎng)165.04m,橋面寬度26m。上部結(jié)構(gòu)為30m后張預(yù)應(yīng)力混凝土空心板,單幅橫向布置10片梁。橋墩為單排雙柱式墩配鉆孔樁基礎(chǔ);橋臺(tái)為埋置式肋臺(tái)配鉆孔樁基礎(chǔ)。原設(shè)計(jì)荷載:汽車(chē)—超20,掛車(chē)—120;該橋近10年來(lái)隨著車(chē)流量、車(chē)載重的不斷加大,代表車(chē)型不斷趨于重型化以及其它多種原因,主梁出現(xiàn)的主要病害有梁底厚度嚴(yán)重不足;梁底保護(hù)層厚度不足,梁底露筋;梁底縱向裂縫;鉸縫混凝土脫落,澆筑不密室。為確保運(yùn)營(yíng)安全,對(duì)該橋梁加固勢(shì)在必行。

在充分掌握結(jié)構(gòu)的外部條件(氣候、地質(zhì)狀況、交通狀況)和現(xiàn)狀(各加固結(jié)構(gòu)構(gòu)造狀況、受力狀況及已發(fā)現(xiàn)各類(lèi)病害)的基礎(chǔ)上,正確分析病害產(chǎn)生的根本原因,充分比選國(guó)內(nèi)外現(xiàn)有的、經(jīng)實(shí)際驗(yàn)證處理效果較好、經(jīng)濟(jì)合理、施工方便的加固改造方法,綜合考慮社會(huì)效益和經(jīng)濟(jì)效益,設(shè)計(jì)應(yīng)盡可能減少加固工程對(duì)大橋交通的影響程度和影響時(shí)間長(zhǎng)度,綜合上述各點(diǎn),對(duì)該空心板梁段主梁采用粘貼碳纖維布方式進(jìn)行加固。

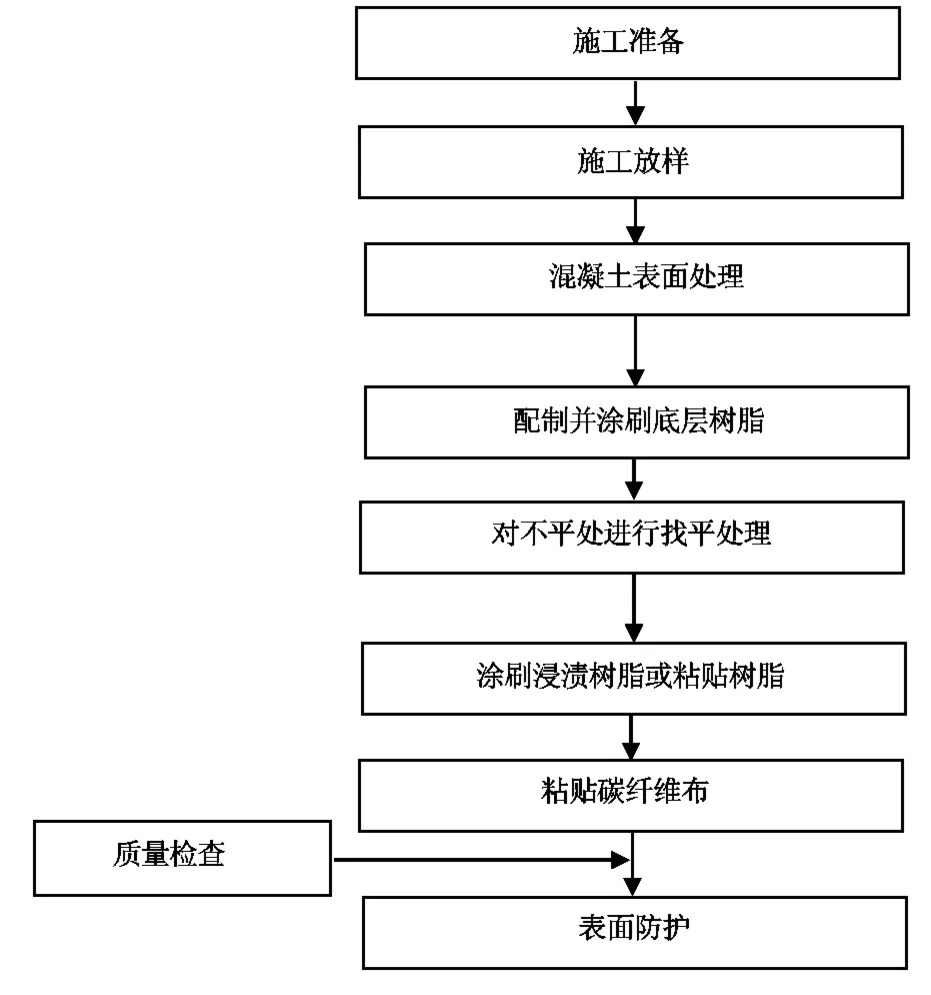

2 施工工藝流程

2.1 粘貼碳纖維布施工工藝

流程見(jiàn)圖1所示。

圖1 粘貼碳纖維施工工藝流程圖

2.2 施工順序及注意要點(diǎn)

(1)施工順序

施工放樣→表面修整→裂縫處理→底涂作業(yè)→表面殘缺修補(bǔ)→粘貼碳纖維布(含下層作業(yè)、上層作業(yè))→養(yǎng)護(hù)→涂裝。

(2)放樣

按設(shè)計(jì)要求準(zhǔn)確放出粘貼碳纖維布的具體位置、尺寸,誤差應(yīng)滿足設(shè)計(jì)和相應(yīng)規(guī)范要求。

(3)表面處理

①清除被加固構(gòu)件表面的剝落、疏松、蜂窩、腐蝕等劣化混凝土,至完全露出結(jié)構(gòu)新面,并用膠泥修復(fù)補(bǔ)平打磨,再用風(fēng)機(jī)吹去表面浮塵,保證表面干燥、無(wú)油污。檢查外露鋼筋是否銹蝕,如有銹蝕需進(jìn)行打磨、除銹處理。

②按設(shè)計(jì)要求對(duì)裂縫進(jìn)行灌縫或封閉處理。

灌縫處理:縫寬≥0.20mm的裂縫位置、大小的確定的標(biāo)注分類(lèi)→裂縫處混凝土表面處理→布設(shè)灌漿嘴→密封裂縫→壓氣試驗(yàn)→灌注膠液→修整處理。

封閉處理:縫寬<0.20mm的裂縫標(biāo)注分類(lèi)→混凝土表面處理→涂刷膠液→膠泥封縫→涂刷膠液→修整處理。

③平整被粘貼混凝土表面,除去表層浮漿、油污等雜質(zhì),對(duì)轉(zhuǎn)角粘貼處進(jìn)行倒角處理并打磨成圓弧狀,圓弧半徑不小于30mm。

④將混凝土表面清理干凈并保持干燥。

(4)表面殘缺修補(bǔ)

①配制找平材料(環(huán)氧膩?zhàn)?。

②混凝土表面凹陷、段差、起拱等部位用找平材料填補(bǔ)平順,不應(yīng)有楞角。

③轉(zhuǎn)角處應(yīng)用找平材料修復(fù)為光滑的圓弧,半徑不小于30mm。

④膩?zhàn)油抗魏螅瑢?duì)表層凹凸糙紋進(jìn)行打磨整平。

⑤待找平材料表面指觸干燥時(shí)即進(jìn)行下一步工序施工。

(5)涂刷底層涂料

①底層涂料配制。在具備混凝土表面溫度須在5℃以上、空氣的相對(duì)濕度在85%以下的條件下配制底層涂料。將各組份按比例稱(chēng)量準(zhǔn)確,置于容器內(nèi)均勻攪拌,一次調(diào)和量應(yīng)在可使用時(shí)間內(nèi)用完。底涂料中嚴(yán)禁添加溶劑。

②底層涂料涂刷。確認(rèn)混凝土表面干燥無(wú)油污、無(wú)粉塵。用滾筒刷將底層樹(shù)脂均勻涂抹于混凝土表面。如果底涂樹(shù)脂被混凝土吸附,須再涂一遍直到混凝土表面完全覆蓋樹(shù)脂為止。

③自然風(fēng)干至表面指觸干燥。

④底層涂料固化后,打磨表層凸起部分至平整,進(jìn)行下一步工序施工。

(6)粘貼碳纖維片

①按設(shè)計(jì)要求的尺寸裁剪碳纖維片。避免在運(yùn)輸、放置、裁剪及粘貼過(guò)程中受彎折或浸水,且按當(dāng)天用量限量裁剪。

②在具備混凝土表面溫度須在5℃以上、空氣的相對(duì)濕度在85%以下的條件下配制浸漬樹(shù)脂。

③粘貼碳纖維布

a用干燥的滾筒將浸漬樹(shù)脂均勻涂刷于構(gòu)件表面,進(jìn)行下層樹(shù)脂作業(yè)。300g/m2的纖維片,用量約500~600g/m2,作業(yè)方式同底涂。

b粘貼碳纖維布于下層樹(shù)脂上,以滾筒壓擠使其充分結(jié)合,并進(jìn)行脫泡作業(yè),盡量使碳纖維布浸漬樹(shù)脂間沒(méi)有殘留空氣,避免出現(xiàn)空鼓,并使浸漬樹(shù)脂充分浸入碳纖維布中。

及時(shí)檢查有無(wú)未密合現(xiàn)象,若有,則以美工刀順纖維方向剪開(kāi),充分注滿樹(shù)脂后壓平。

c碳纖維布粘貼30min后,用滾筒將浸漬樹(shù)脂均勻地涂刷于碳纖維布上,進(jìn)行上層樹(shù)脂作業(yè)。300g/m2的纖維片,用量約200~300g/m2,自然風(fēng)干結(jié)合。風(fēng)干過(guò)程中須適當(dāng)防護(hù),避免被水、粉塵污染。

重復(fù)a、b、c步驟,就可粘貼第二層碳纖維布。

④碳纖維布縱向接頭的搭接長(zhǎng)度為10cm,該部位應(yīng)多涂浸樹(shù)脂,橫向不需要搭接,且各層之間的搭接部位不得位于同一條線上,必須錯(cuò)開(kāi)至少50cm。

⑤多層粘貼重復(fù)上述步驟,待纖維表面指觸干燥時(shí)即進(jìn)行下一層的粘貼。

⑥碳纖維片材與混凝土之間的粘結(jié)質(zhì)量可用小錘輕輕敲擊或手壓碳纖維片材表面方法來(lái)判斷,總有效粘結(jié)面積不應(yīng)低于95%。如有空鼓現(xiàn)象應(yīng)加以相應(yīng)處理:

a在纖維片上打2個(gè)以上孔注入低粘度樹(shù)脂。

b沿纖維方向切入2~3刀,用刮板將樹(shù)脂填進(jìn)割開(kāi)的縫內(nèi)。

c割掉不良部分,重新按同樣要求粘貼碳纖維片。

6)碳纖維片規(guī)格、貼片位置、長(zhǎng)度、寬度、纖維方向、層數(shù)等應(yīng)符合設(shè)計(jì)要求。

(7)養(yǎng)護(hù)

①粘貼碳纖維布后需自然養(yǎng)護(hù)24h,以達(dá)到初期固化,并保證固化期間不受干擾。

②每道工序之后樹(shù)脂硬化以前,應(yīng)采取薄膜鋪蓋等方式防止沙塵或雨水侵襲

③樹(shù)脂硬化過(guò)程中如果氣溫低于5℃,可采用低溫固化樹(shù)脂,或加溫解決。

④在粘貼碳纖維布的初期固化強(qiáng)度未形成之前,橋上禁止機(jī)動(dòng)車(chē)通行。

(8)涂裝

確保碳纖維布表面已充分風(fēng)干結(jié)合,在碳纖維布外表面地浸漬樹(shù)脂(應(yīng)涂飽滿,用量不小于400g/m2)硬化前,在其上均勻撒布2~3號(hào)硅砂,撒布硅砂1kg/m2,當(dāng)強(qiáng)度形成后,即可在硅砂表面涂刷一層丙稀氨基或氟系涂料(顏色應(yīng)與混凝土本色接近)進(jìn)行裝飾。

4.4 加固效果

加固后經(jīng)過(guò)檢驗(yàn),底涂和上涂樹(shù)脂膠滲入碳纖維束良好,碳纖維布粘結(jié)密實(shí)無(wú)空隙、無(wú)滑移、翹起、松脫現(xiàn)象;粘貼位置、長(zhǎng)度、寬度、層數(shù)符合設(shè)計(jì)規(guī)定;涂裝符合施工驗(yàn)收規(guī)范。經(jīng)過(guò)兩年實(shí)際使用觀察,各項(xiàng)加固質(zhì)量效果良好,未再出現(xiàn)新的裂縫。

5 結(jié)語(yǔ)

粘貼碳纖維布加固技術(shù)是一種新型的加固技術(shù),已經(jīng)得到較為廣泛的應(yīng)用。該項(xiàng)技術(shù)是結(jié)構(gòu)性加固技術(shù),對(duì)于橋梁的安全運(yùn)行致關(guān)重要。

[1]蒙云,盧波.橋梁加固與改造[M].人民交通出版社,2002.

[2]中國(guó)工程建設(shè)標(biāo)準(zhǔn)化協(xié)會(huì)碳纖維片材加固修復(fù)混凝土結(jié)構(gòu)技術(shù)規(guī)程(CECS146:2003)[S].北京:中國(guó)計(jì)劃出版社,2003.

[3]中華人民共和國(guó)建設(shè)部 結(jié)構(gòu)加固修復(fù)用碳纖維片材(JG/T167-2004)[S].北京:中國(guó)標(biāo)準(zhǔn)出版社,2005.