某住宅樓地基處理

馮 琨

(山西省勘察設計研究院,山西太原 030013)

1 工程概況

本工程為某小區住宅樓,地上32層,地下2層。根據本工程巖土工程勘察報告,基礎落在第3層粉質粘土層上,天然地基承載力特征值為110 kPa,不能滿足設計要求。故地基需進行處理,采用后壓漿鋼筋混凝土灌注樁,樁基安全等級為二級。

2 施工前的準備工作

2.1 技術質量準備

1)認真熟悉設計圖紙及巖土工程勘察報告,編制專項施工方案及技術、安全交底;2)圖紙會審,并對設計圖紙進行樁位編號,準備施工資料的各種表格;3)辦理資質、人員等有關資料報驗及進場材料送檢工作。

2.2 施工現場

1)向建設單位了解地上、地下各種管線及障礙物的勘測定位,并以書面形式提供;2)施工用的供水、供電、道路、臨時房屋等臨時設施布置;3)施工場地平整處理,保證施工機械正常作業;4)對甲方提供的坐標控制點的保護和樁位點的測量復核。

2.3 機械、人員、材料準備

1)施工機械選擇應根據樁型,地層情況等綜合確定,根據工作量、合同工期合理安排機械設備及勞務人員數量;2)根據設計圖紙編制詳細的材料用量計劃,簽訂材料供應合同。

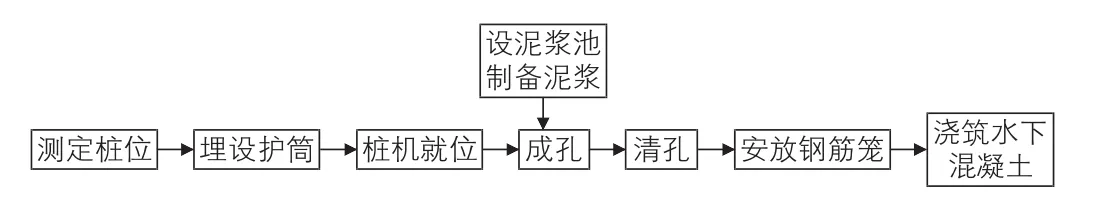

3 施工工藝

根據工程地質條件確定,本工程采用鋼筋混凝土灌注樁施工,鋼筋混凝土灌注樁最通俗的解釋為先成孔,在孔內安裝鋼筋籠,澆筑混凝土成樁。灌注樁根據施工工藝和機械的不同可以分為:旋挖成孔灌注樁、沉管灌注樁、沖擊成孔灌注樁、內夯沉管灌注樁、長螺旋鉆孔壓灌樁、干作業成孔灌注樁等多種類型。本工程采用沖擊成孔灌注樁。沖擊成孔灌注樁施工工藝流程見圖1。

圖1 沖擊成孔灌注樁施工工藝流程

本工程采用沖擊成孔灌注樁的步驟如下:

1)埋設護筒。護筒套管用4 mm~6 mm厚鋼板制作,套管內徑應大于鉆頭200 mm,套管位置應埋設正確穩定,套管與孔壁之間應用粘土填實,套管中心與樁位中心的偏差不大于50 mm。套管埋設深度:在粘土中不宜小于1.0 m,在砂土中不宜小于1.5 m,并保持孔內泥漿面高出地下水位1 m左右。

2)制備泥漿。制備泥漿應根據土質條件確定,在粘土成孔時可注入清水,以原土造漿護壁。泥漿比重應控制在1.1~1.2;在其他土質成孔時泥漿制備選用膨潤土。在砂土和較厚的夾砂層中成孔時,泥漿相對密度應控制在1.1~1.3;在穿過砂夾卵石層或容易坍孔的土層中成孔時,泥漿的相對密度應控制在1.3~1.5。

3)成鉆。本工程采用沖擊鉆機成孔,其工法是將沖擊鉆機或卷揚機的沖擊鉆頭提升到一定高度并釋放后,利用鉆頭自由落體的沖擊動能破碎地層,用抽泥筒將泥渣排出孔外。開孔時應低錘密擊,若為淤泥、細砂等軟土,應投入紅粘土塊,反復沖擊造壁,直到5 m后可加大鉆頭沖程。當鉆到設計深度后應及時清孔,孔底沉渣允許厚度應符合設計及規范要求。

4)安裝鋼筋籠。鋼筋籠可整段或分段制作,本工程樁孔很深,鋼筋籠制作應分段成型。分段制作鋼筋籠的接頭宜采用電弧焊焊接接頭。對每批鋼筋在焊接之前必須經過監理現場取樣進行焊接性能試驗,經試驗合格后方可進行加工,焊接人員必須持證上崗。在鋼筋焊接之前,應對鋼筋上粘附的泥土、油污、銹斑等進行清除。在鋼筋籠制作過程中,主筋焊接時,在同一截面內的接頭數量不應超過主筋總數的50%,并且接頭截面上下應錯開,豎向間距應為35d,且不小于500 mm。主筋必須保持豎直,應由模具控制。箍筋間距也應由模具控制,與主筋隔點點焊。加強筋應采用模具加工,確保其圓度及內徑尺寸。保護層設置間距一般為4 m~6 m一組,一組為四個檔,沿周圍均勻分布,在距籠頂2 m處應加設一道。可采用混凝土墊塊或Φ8鋼筋制作,長約10 cm,高約5 cm。鋼筋籠在起吊時,應保證籠子不變形、順直、牢固,將分段制作的鋼筋籠在孔口與孔口之間焊接時,應確保主筋的順通,立焊的質量,及補繞箍筋必須符合要求。在入口時應對準孔中心慢慢下放,以免碰撞孔壁,下放到設計位置后可安置牢固。鋼筋籠在制作到安裝都應認真檢查,對每個鋼筋籠都應附有完整的驗收資料。

5)水下澆筑混凝土。水下澆筑采用導管法,導管底部距樁孔底0.3m~0.5m,底管長度不宜小于4m,初灌入混凝土量保證導管底端應埋入混凝土中0.8 m~1.3 m以上,然后連續澆筑,邊澆筑,邊提管,提管過程中應保證導管埋入混凝土內2 m~6 m,直至澆筑到樁頂標高為止(保證樁頭超灌800 mm)。

混凝土坍落度控制在20 cm±2 cm,混凝土連續灌注不得中斷,在澆筑混凝土時若中途發生中斷,很容易發生斷樁事故,所以在澆筑混凝土時必須連續進行,因為先澆進去的混凝土達到初凝時間就會阻止后澆混凝土從導管中流出,所以在施工過程中應盡可能快地澆筑混凝土。比較好的辦法就是將混凝土攪拌車的卸料槽直接放到導管的漏斗中,但也不能澆筑的過快。

4 結語

灌注樁在施工過程中出現的具體情況采取不同的預防措施和處理方法,但必須嚴格按照規范進行,防止發生重大事故。