一種可配置能源管理系統的研究與設計*

梁永宏,張 昊,陳 宇

(廣州中浩控制技術有限公司,廣東廣州 510070)

0 前言

目前世界上常規能源的儲量有的只能維持半個世紀(如石油),最多的也只能維持一、兩個世紀(如煤)人類生存的需求,而新的能源生產供應體系又未能建立,人類面臨著能源危機的威脅。在傳統的化石能源消耗過程中,往往還伴隨著二氧化碳排放、粉塵污染等一系列環境問題,因此節約能源已成為全人類的共識。作為世界上最大的發展中國家,中國生產出了全世界6%的GDP,但消耗了全球17%的能源,每百萬美元能耗是世界平均水平的2.4倍,因此從中央到地方,都在大力倡導節能降耗[1]。

節能降耗,可以采取更換耗能設備、改進生產工藝、使用變頻電機等直接節能手段,而近年來,越來越多的用能單位開始認識到管理節能的重要性。傳統上往往采用人工抄表和統計模式進行能源數據的簡單匯總,這種簡單模式已不能適應全方位、多層次管理用能的需要。很多用能單位開始建設能源管理系統(以下簡稱EMS),它對生產能源數據進行采集、加工、分析和處理,以實現對能源使用的計劃性、高效性、平衡性、可預測性等全方位的監控和管理功能,達到節能增效的目的[2-3]。

不同的用能單位,采用的能源種類不同,計量設備不同,內部組織結構不同,能耗統計方式多樣。特別是一些大型的公共建筑或工業基地,其內部用能模型復雜,這就要求EMS必須能夠可配置,以適應不同用能單位的需要。

1 系統建設目標

用能單位對能源管理往往有多方面的需求,包括:①了解能源使用量:需要清晰地了解某個時間段、某個設備、某個部門的能源消耗量和各種關鍵績效指標;②能源使用質量:需要了解能源的質量是否符合生產要求,能夠監視和改正能源質量問題,了解并提升用能設備的效率;③能源使用可靠性:需要了解能源的使用是否安全可靠,并及時的發現、處理能源使用的故障,快速恢復能源的供應,以提高用能的可靠性。

基于此,EMS的建設目標一般應包括:

1)建立用能模型;

2)單位用能的實時圖型化監測[4];

3)實現用能狀況的實時故障報警[5];

4)能耗信息的自動采集歸檔;

5)生產企業單位能耗分析;

6)公共建筑單位面積能耗分析;

7)多級能耗成本分析;

8)分析能耗的變化規律;

9)實現能耗信息的實時發布與預警;

10)自動抄表。

2 系統架構

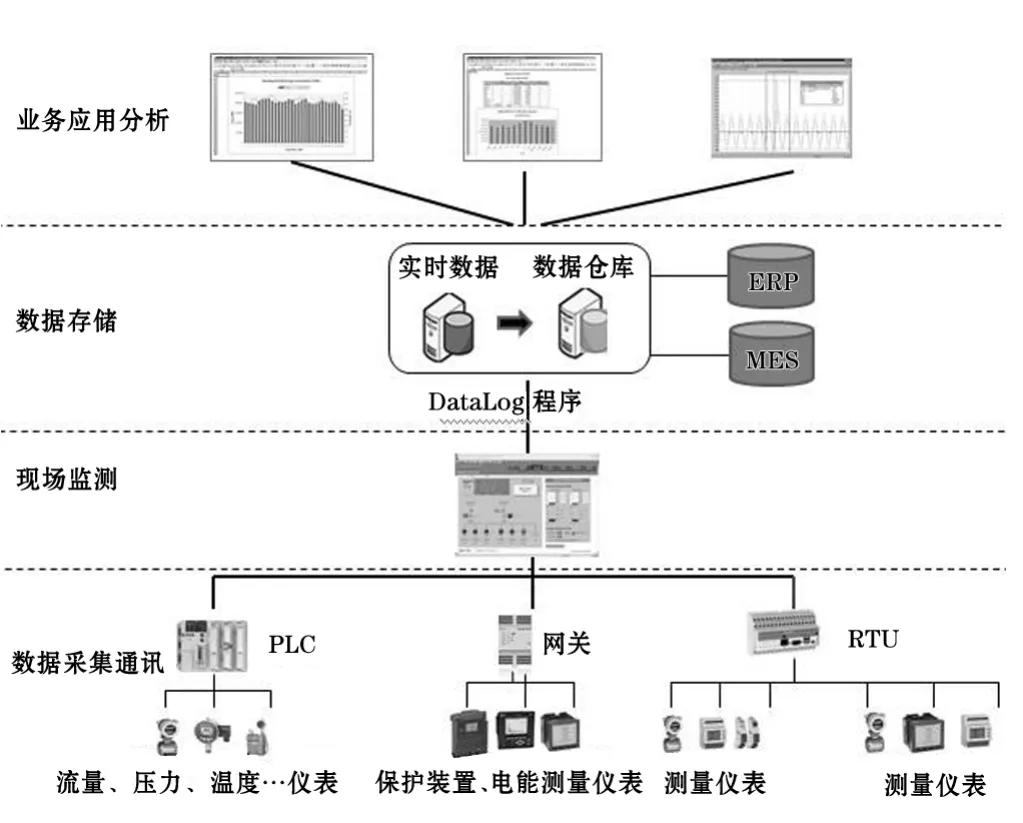

一個完善的EMS系統,應能實現從底層數據采集、監測到后臺數據分析的所有功能。系統的整體架構可分為多個層次[6],如圖1所示。

圖1 系統架構圖

數據采集通訊層:作為整個系統的最低層,它利用安裝在現場的流量、溫度、壓力等傳感器和電能測量等智能儀表,來實時測量耗能數據,并分別匯聚到PLC、網關、RTU等設備,再將這些PLC、網關、RTU等設備,經光纖介質組成工業以太網絡,利用MODBUS等通訊協議,供上層軟件調用。

現場監測層:該層主要實現對能耗數據的實時監測,包括所有的模擬量(如三相電流、線電壓、相電壓、有功功率、無功功率、功率因數、頻率、有功電能、無功電能等)、開關量(如斷路器的分合狀態、故障跳閘信息、接地刀的分合狀態等)進行實時和定時數據采集。系統對所有的模擬量均采用交流采樣,保證測量的高精度和實時性;對開關量進行實時掃描,對開關變位進行事件記錄輸出并告警,該層一般可基于工業組態軟件構建[7]。

數據存儲層:該層利用OPC協議,首先獲得現場監測層的實時數據,再經專門開發的DataLog程序,將實時數據采用變化存儲等方式壓縮處理后,直接存入到SQL Server關系型數據庫。然后利用數據庫Job對能耗實時數據進行歸并,并和ERP等管理信息系統交互,形成供數據分析使用的歸檔庫。

業務分析應用層:該層是整個EMS系統的核心,通過與數據存儲層的交互,實現能耗建模,并以網頁和報表等方式,實現KPI分析、成本分析、趨勢分析等功能。該層主要采用C#語言和SQL Server Report Service技術進行開發。

整個系統架構分為多層后,各層之間有清晰的接口。對于符合協議要求的計量設備,均能方便地通過配置方式直接接入系統,當系統規模擴大時,現場監測站點也可方便地以配置方式增加。

3 用能模型描述

清晰、準確地描述用能模型,是EMS系統的核心。利用計量設備物理模型與用能單位組織結構實體模型間的映射,可以有效地描述復雜的用能模型。

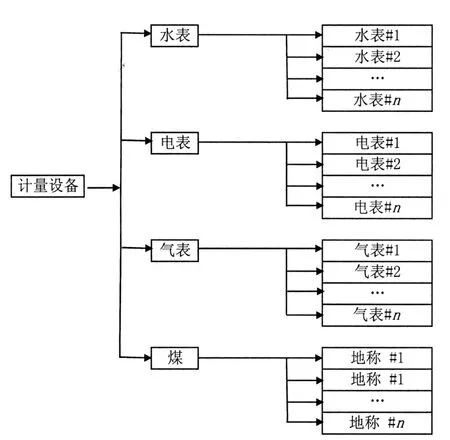

(1)計量設備物理模型

系統主要通過自動讀取計量設備的測點實時值,再進行特定時間段的差值運算來計算對應的能耗信息。因此需要管理計量設備的代碼、名稱、類型、狀態及下屬的測點地址、名稱等信息。圖2是某工廠的計量設備物理模型示例。

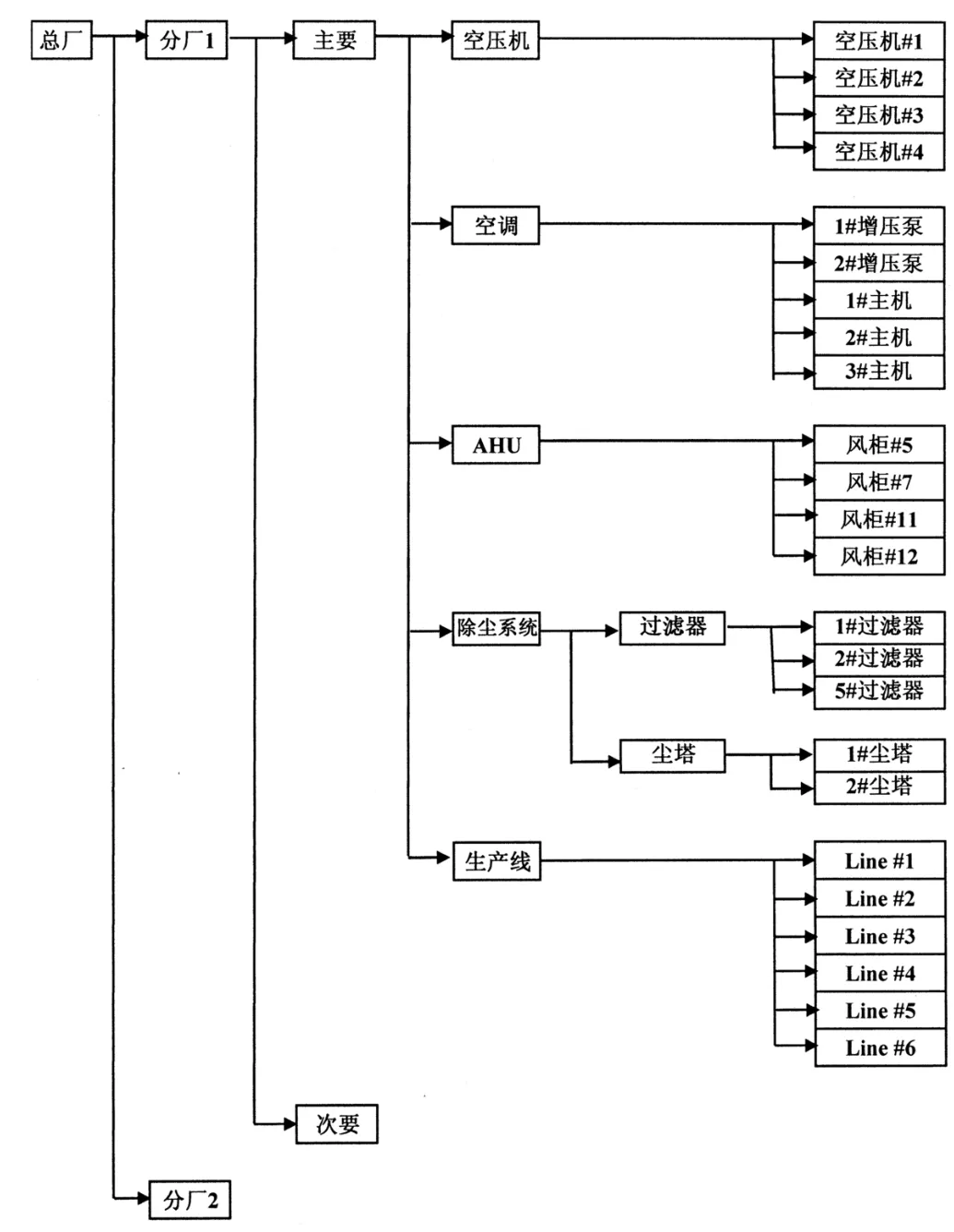

(2)實體概念模型

不同用能單位的組織機構、用能設備單元差異較大,統計需求也各不相同,且隨運行時間的推移,而不斷發生變化。為了適應這種變化,軟件設計以樹狀層次結構為核心,來清晰描述這種概念模型。對于樹中的每個節點,均代表一個實體,實體可以用來表達組織結構、耗能設備或計算用的邏輯虛節點等,并擁有實體代碼、名稱、層級、類型等信息。圖3是某工廠的實體概念模型示例。

圖2 計量設備物理模型示例

(3)用能分配

圖3 實體概念模型結構示例

用能分配主要實現實體概念模型與計量設備物理模型間的關聯,將相關計量設備分配到對應的實體。需要強調的是,在企業實際應用中,這種分配并不局限于簡單的一對一關系,可能出現一對多、多對多的關系。如某兩個同時開關的并聯設備,可能共用一個計量電表,此時可依據每個設備的額定功率,進行固定比例的能耗分配。

4 軟件分析功能

4.1 多級單位能耗分析

對于生產企業,單位能耗是一個非常重要的KPI指標,單位產量或單位產值所消耗的某種能源量。

(1)能源類型管理

在生產企業中,可能會用到多種能源。系統實現對不同類型能源的管理,包括代碼、名稱、計量單位等信息,并維護不同類型能源間的換算關系。

(2)產品類型管理

一個車間或生產線,往往會生產多種產品,而每種產品的標準能耗有較大差異。因此系統對產品類型進行管理,包括產品代碼、名稱、標準能耗等信息,并依據標準能耗實現產量的換算。

(3)產量及產值

某時間段的產量信息可以來自于現場的產量計數器,對沒有產量計數的產線,可以選擇手工方式錄入產量,或從現場PLC系統讀入實時產量。輸入的產品產量對應于概念模型的某個實體,可進一步用于進行計算產值。

(4)多級單位能耗的遞歸計算

基于實體概念模型,系統采用定時遞歸計算的方式,自樹的頁節點向根匯總計算每個實體單元每小時的單位能耗信息,并將計算結果按小時、日、月、年的時間段存入歸檔數據庫中,以滿足報表的查詢需求。

4.2 多級單位面積綜合能耗分析

對于公共建筑,常用的KPI指標是單位面積的綜合能耗。除了面積相對固定,不需計算產量、產值外,其計算方式和單位能耗的計算方式類似。

4.3 能耗成本分析

(1)能源單價管理

不同的能源產品,具有不同的產品單價,而即使同一種產品,如電力,在不同波、峰、谷時間段的單價也各不相同。

(2)能耗成本管理

知道能源用量與能源單價,可以計算出產品的能耗總成本,企業可據此進行分析,合理地組織生產,以減低能耗成本。

4.4 能耗趨勢分析

(1)同比分析

對選定的實體單元,主要實現歷年同期的能耗總量、單位能耗單位面積綜合能耗等關鍵能耗指標比較,了解每年的能耗水平趨勢。

(2)環比分析

對選定的實體單元,主要實現最近幾個月的關鍵能耗指標比較,了解近期的能耗水平趨勢。

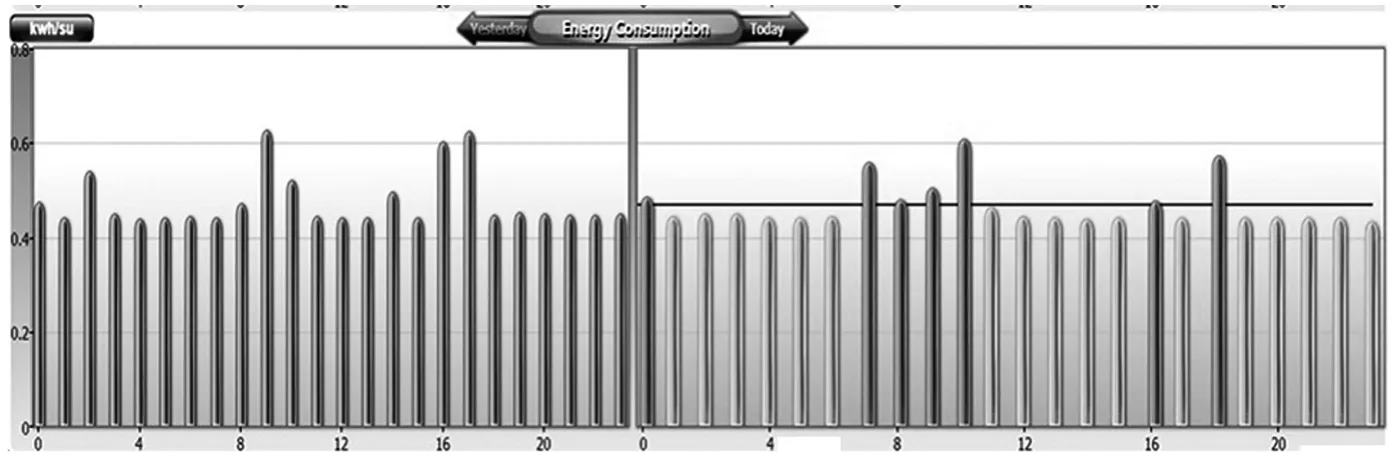

(3)對比分析

對任意選定的多個實體單元,可以選定時間段的關鍵能耗指標比較,顯示能耗差距,如圖4所示。

圖4 能耗趨勢分析示例

圖5 現場能耗看板示例

4.5 實現能耗信息的實時發布

利用現場的能耗看板,可以讓一線的人員了解實時能耗指標,提高節能意識,如圖5是某工廠24小時實時能耗的現場看板。

4.6 抄表功能

利用后臺數據庫,系統在特定時刻自動生成統計日、月、年報表,以替代傳統的人工抄表。

5 結束語

本文介紹的能源管理系統,已在廣州珠江醫院和某大型外資企業成功使用。系統不止滿足了現場能源監測的要求,還可以實現多層次、多維度的KPI數據分析。在實際項目中,不同單位的分析要求會略有差異,但由于采用了基于計量設備物理模型與企業組織結構實體模型映射的設計,使系統具有了較高的靈活性,系統可以方便地通過配置適應不同單位的計量設備或組織結構變更,大大減少定制開發的工作量。

EMS作為用能單位信息系統的有機組成部分,將來可以進一步與用能單位的ERP等系統實現充分集成,以更大地發揮EMS的效能。

[1]白保良,羅寧,李捍東.貴州黔南復烤廠能源管理系統設計[J].信息通信,2012(2):123-124.

[2]姜欣玨,李東旭,陳躍華,等.玻璃工廠能源管理系統的設計與實現[J].自動化與儀表,2012(4):10-11.

[3]王彥桂,陳宇.工業基地DMAIC精細化能源管理系統設計及研究[J].機電工程技術,2011(11):46-50.

[4]金艷,余兵,張興蘭.基于Wonderware的鋼鐵企業能源管理系統設計[J].重慶工學院學報:自然科學,2009(12):83-84.

[5]周永良,李鐵克,王偉玲.基于實時歷史數據庫技術的鋼鐵能源管理系統[J].冶金能源,2010(3):13-14.

[6]秦根建.能源管理系統的設計與實現[J].智能建筑與城市信息,2010(5):74-75.

[7]曹涌,張長勝.能源管理系統(EMS)助煙廠節能降耗[J].科學技術與工程,2011(11):9089-9090.