定位誤差分析計算方法的研究

張普禮

(陜西工業職業技術學院,陜西咸陽 712000)

0 引言

定位誤差大小是判斷定位方案能否保證加工精度,合理選擇定位方案的主要依據,也是夾具誤差的主要組成部分,更是評價夾具設計質量的重要指標。根據定位誤差計算結果,分析影響因素,從而找到減小定位誤差和提高夾具工作精度的途徑[1]。由此可見,分析計算定位誤差是夾具設計過程中的一個十分重要環節。基于多年教學和設計實踐基礎,本文淺析定位誤差分析計算過程中的合成方法。

1 定位誤差計算

用夾具裝夾加工一批工件,由于定位不準確引起該批工件某加工尺寸或位置精度的誤差,稱為該加工精度參數的定位誤差,用ΔD表示。定位誤差的產生原因有兩項,一是工序基準與定位基準不重合時產生基準不重要誤差,用ΔB表示;二是定位基準相對定位元件產生了移動而形成基準位移誤差,用ΔY表示。將基準不重合誤差、基準位移誤差合成為定位誤差是計算過程中的關鍵步驟。

1.1 基準不重合誤差計算

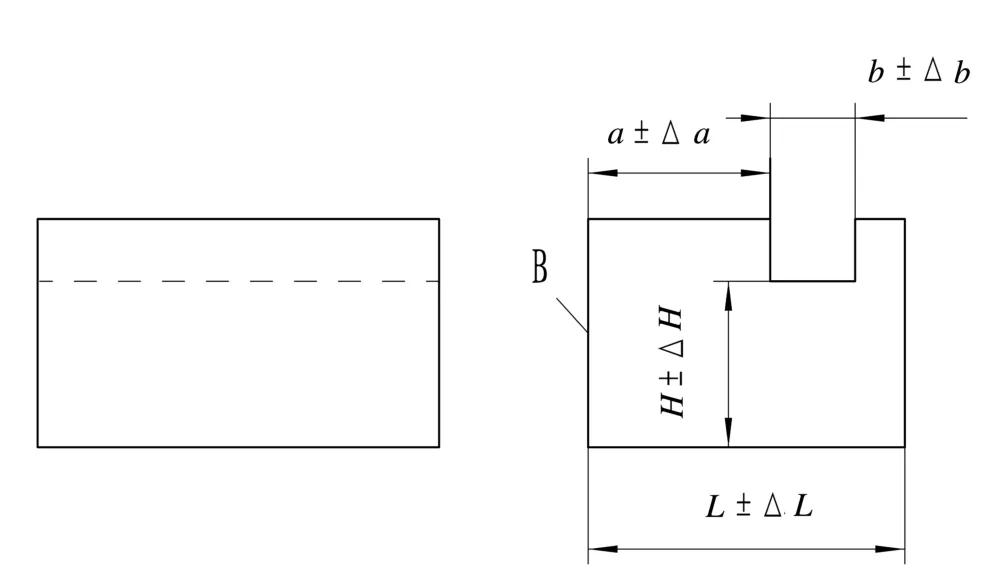

圖1 基準不重合誤差

計算基準不重合誤差時,首先,分析工序基準和定位基準。如圖1所示,本工序加工寬度為b±Δb的槽,工序尺寸為a±Δa。判斷工序基準主要是沿a±Δa尺寸線箭頭方向查找,一個箭頭指向工序基準B面,另一箭頭指向加工表面。定位基準查找原則是:工件以平面定位時與定位元件直接接觸的表面即為定位基準,以回轉體表面與定位元件接觸時,回轉體的中心線或軸線即為定位基準。其次,找出兩者聯系尺寸。若該尺寸是單一尺寸,則這個尺寸公差在加工尺寸方向上的分量即為基準不重合誤差,若為一組尺寸,則各尺寸公差在加工尺寸方向上的分量之和即為基準不重合誤差。

1.2 基準位移誤差計算

計算基準位移誤差的關鍵是找出定位基準相對定位元件在加工尺寸方向上發生位移的最大變化范圍,該范圍即為基準位移誤差。對于不同定位方式,如工件以平面定位、以圓柱孔定位、以外圓定位、以組合面定位等,其計算過程完全不同[2]。

1.3 合成方法

分析計算定位誤差時,基準不重合誤差和基準位移誤差的求解相對容易,關鍵在于如何將兩者合成為定位誤差。合成原則如下:

1)當ΔY≠0、ΔB=0時,ΔD=ΔY;

2)當ΔY=0、ΔB≠0時,ΔD=ΔB;

3)當ΔY≠0、ΔB≠0時,現行教材和設計資料中都是先作圖,再分析基準不重合誤差和基準位移誤差引起工序基準作同方向變化還是反方向變化,若同方向變化,則ΔD=ΔB+ΔY,若反方向變化,則ΔD=ΔY-ΔB,這種分析方法既費時,又易出錯,本人經過多年教學和夾具設計的實踐,研究形成了相對快捷的合成方法。

(1)工序基準不在工件定位面上,定位誤差ΔD為兩者之和。當工序基準不在工件定位面上時,造成基準不重合誤差、基準位移誤差的原因是相互獨立的因素,即一個因素引起基準不重合誤差,另一因素引起基準位移誤差,此時,相互獨立的兩個變化因素必然引起工序基準的最大變化范圍是兩者疊加,則定位誤差為兩項之和:ΔD=ΔB+ΔY。

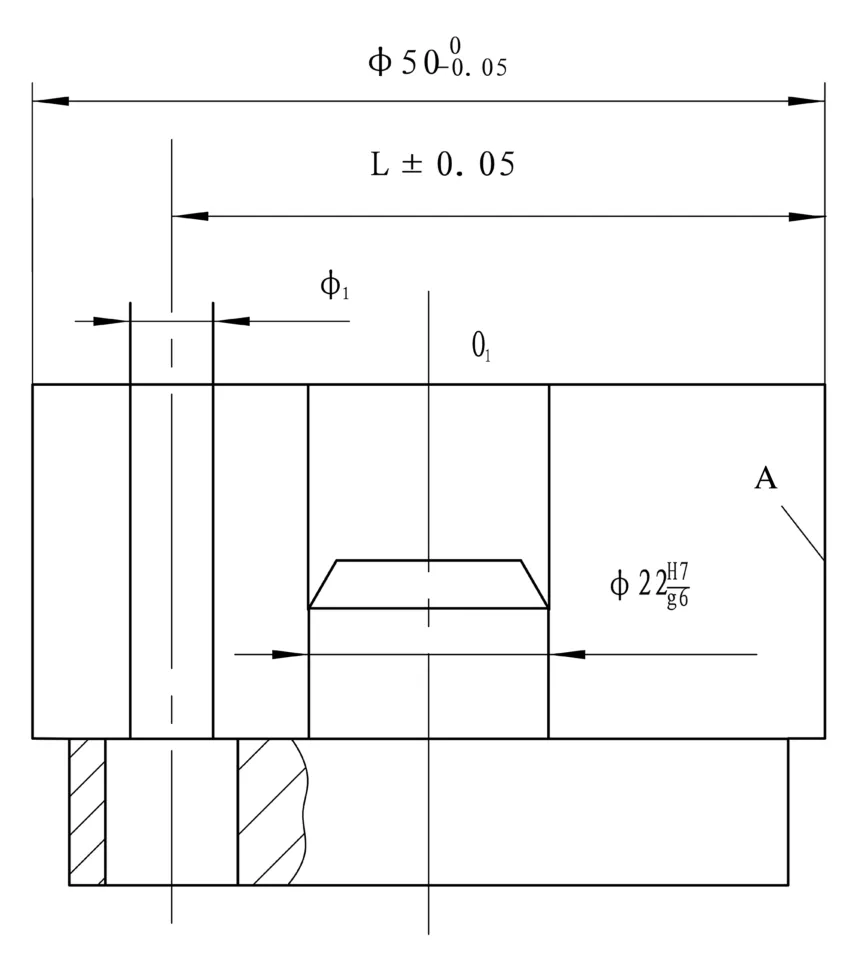

如圖2所示,本工序需鉆?1孔,試計算被加工孔位置尺寸L±0.05的定位誤差。

尺寸L±0.05的工序基準為外圓右側母線A,定位基準為內孔中心線O1,二者不重合,以尺寸相聯系,故ΔB=0.05/2=0.25mm。

圖2 套類零件定位誤差分析計算

由于孔軸存在間隙,定位基準相對定位元件發生位置變化,即存在基準位移誤差:

ΔY=Xmax=0.021-(-0.02)=0.041mm。

因工序基準A在外圓上,工件定位面為內孔,工序基準不在工件定位面上,基準不重合誤差是尺寸引起,基準位移誤差是配合間隙引起,屬相互獨立因素,則:

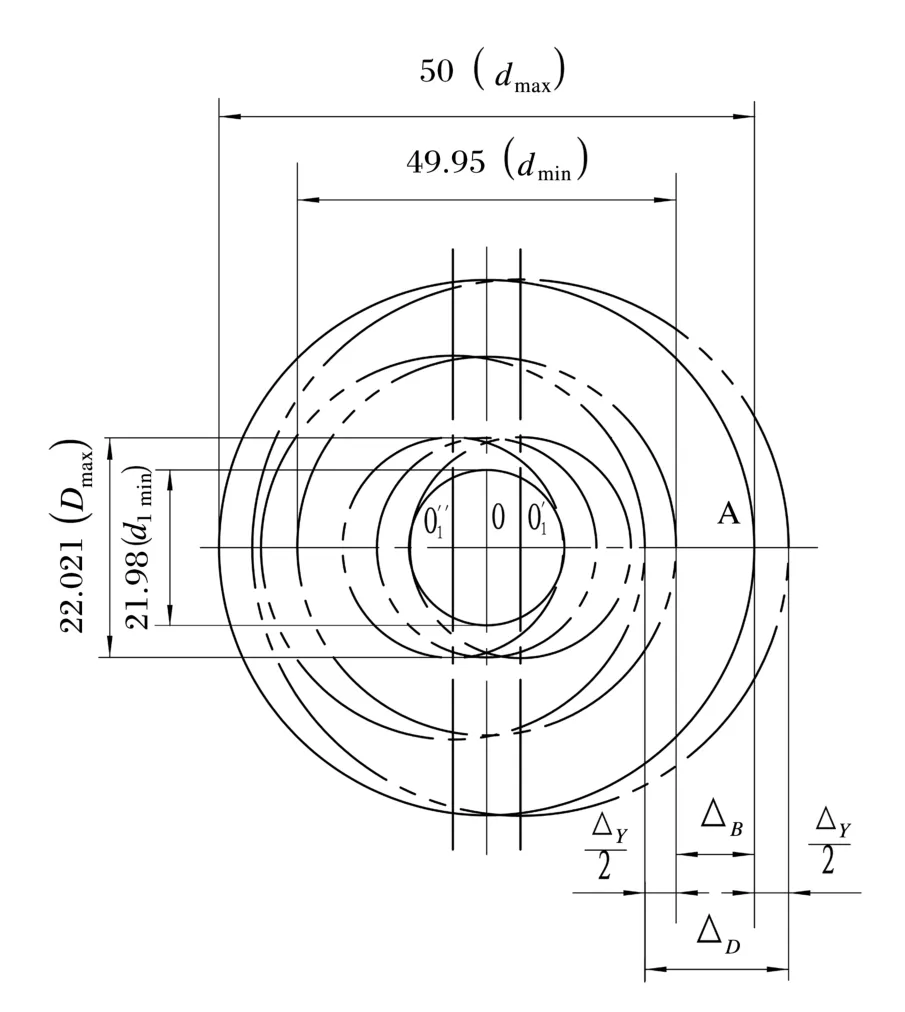

圖3 圖解合成定位誤差

ΔD=ΔB+ΔY=0.025+0.041=0.066mm。

如圖3所示,基準不重合誤差引起工序基準的變化范圍為ΔB,基準位移誤差引起工序基準的變化范圍是ΔY=ΔY/2+ΔY/2,最大變化范圍是兩者疊加,即:ΔD=ΔB+ΔY,作圖分析結果與合成方法計算結果完全相同。

(2)工序基準在工件定位面上,定位誤差的合成需分析判別“+”、“-”號,即:ΔD=ΔB+ΔY或ΔD=ΔY-ΔB。此時,基準不重合誤差、基準位移誤差是同一因素造成,必須經過作圖分析,當造成基準不重合誤差和基準位移誤差的因素變化時,若ΔB、ΔY引起工序基準作同方向變化,取“+”號。若ΔB、ΔY引起工序基準作反方向變化,取“-”號。

2 結束語

綜上所述,分析計算定位誤差,采用此方法進行基準不重合誤差和基準位移誤差的合成,即省時又能避免出錯,是一種行之有效方法,具有很好實用價值。

[1]龔定安,高化.機床夾具設計[M].西安:西安交通大學出版社,2000.

[2]薛源順.機床夾具設計[M].北京:機械工業出版社,2010.