巴氏合金軸瓦的焊接修復

劉澤林 鄭宏偉 李海豹 周喜順

(中國兵器工業集團 第五二研究所,內蒙古 包頭 014034)

1 巴氏合金

巴氏合金由美國人巴比特發明,又稱白合金[1]。巴氏合金的主要成分為:錫、鉛、銻、銅,銻、銅用以提高合金的強度和硬度[2]。因其有良好的耐磨性、導熱性以及特殊的組織結構有利于減少摩擦,從而廣泛用于大型機械的主軸軸瓦、軸套等。

巴氏合金分為錫基合金和鉛基合金,因錫基合金的強度、硬度和耐蝕性較鉛基合金強,所以應用較為廣泛,其常用牌號有ZChSnSb11-6、ZChSnSb8-4等。而鉛基合金的造價較錫基合金低,也是部分客戶的首選,其常用牌號有ZChPbSb16-16-2、ZChPbSb1-16-1等。

2 巴氏合金軸瓦的損傷因素

2.1 供油不足或缺油運行導致巴氏合金軸瓦表面燒熔,造成此類損壞主要原因是沒有及時添加潤滑油以及油泵損壞(見圖1);

圖1 表面燒熔軸瓦示意圖

2.2 軸的不間斷運行,加之有一定的彎曲變形,產生較大的振動,從而使軸瓦表面產生劃痕、裂紋、甚至軸瓦與軸瓦殼體發生剝離(見圖2)。

圖2 表面燒熔且軸瓦殼體與軸瓦剝離示意圖

3 巴氏合金軸瓦的焊接修復

3.1 焊接材料及工具準備

與軸瓦材料相同的焊接材料、純錫焊條、紫銅絲、角鋼、氧—乙炔氣焊裝置、焊炬、割炬及噴嘴、丙酮、30%氯化鋅溶液、刮刀、銼刀、扁鏟、干凈棉紗、砂布等。

3.2 焊絲的制作

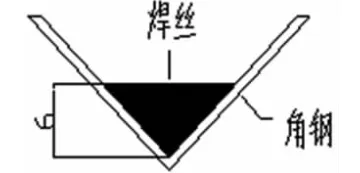

角鋼三角槽表面用刮刀、銼刀及砂布進行除銹、清理渣滓工作,然后用丙酮溶液徹底清洗,避免污染焊絲。然后將制作焊絲的巴氏合金材料用氧—乙炔加熱融化均勻地流入角鋼槽(見圖3)。熔制形成焊絲后,將焊絲取出,用刮刀將表面氧化層去掉,同時倒去尖角,再用30%氯化鋅溶液刷洗,以徹底清除表面氧化物及渣滓,然后用丙酮清洗干凈。制成后的焊絲長度適中,約400~500mm,直徑5~6mm,粗細均勻。將制作好的焊絲置放在干凈處,避免污染。

圖3 焊絲的制作

3.3 軸瓦的表面清理

首先用丙酮將損壞部分徹底清洗干凈,若損壞部分露出軸瓦殼體,應將暴漏的軸瓦殼體一并清洗,然后用刮刀將要修復的部位刮去0.3mm左右,使其呈現金屬光澤。有裂紋的部位,需用扁鏟對裂紋周圍進行徹底清理至裂紋消失。表面清理后應立即進行補焊修復,避免污染氧化。

3.4 軸瓦的焊接修復過程

補焊的部位有軸瓦殼體露出,必須先進行掛錫處理。將清理好的軸瓦水平放置,在待修復表面涂敷一層30%氯化鋅溶液,用氧—乙炔火焰將軸瓦均勻加熱到70℃左右,然后將純錫涂焊到軸瓦殼體及損壞軸瓦表面,涂焊層厚度0.5mm~1mm,然后再進行合金堆焊(見圖4)。

圖4 表面燒熔且軸瓦殼體與軸瓦剝離焊接示意圖

選用型號為H01—6焊炬,1號噴嘴,采用中性火焰,使火焰具有3個明顯的區域;采用平位焊接法,使火焰距離軸瓦80mm左右,將軸瓦均勻加熱到60℃~70℃,持合金焊絲于待焊區域上方,使火焰白色焰心尖端與焊接面呈45℃角,保持5mm左右距離,焊炬及焊絲作鋸齒形擺動動作將焊絲溶化形成焊道,焊道覆蓋最底端待修復區域表面后,形成第一焊層,為確保焊道質量,必須對每層的焊道進行重熔,重熔時火焰加熱方向與原焊道施焊方向相反,以得到光滑平整的焊道表面,同時用紫銅絲攪動溶化的合金,以便氣孔和夾渣上浮。焊接時必須有效控制焊接溫度,以防止溫度過高造成錫蒸發影響巴氏合金成分及熔化軸瓦巴氏合金本體,一般方法是通過觸摸軸瓦以不燙手為繼續施焊的條件。第一焊層完成后,及時涂刷30%氯化鋅溶液并去除渣滓和氧化物。用相同方法進行其余焊層的施焊,最后焊層要高于軸瓦1~2mm,并注意在焊道與原軸瓦表面交界處不能產生咬邊和熔合不足等缺陷。

3.5 焊后修整

第一步:粗刮用粗刮刀將焊層高于軸瓦的部分大量去掉,留量0.3mm 左右;

第二部:半精刮用精刮刀去掉粗刮后的留量;

第三部:精刮經過前兩步的工作,軸瓦還不能完全恢復其原始尺寸,因為經刮削后的軸瓦還有高點,此時必須進行精刮的工作。該工序需準備研磨軸(軸徑略大于軸瓦直徑)、紅丹粉等。在修復表面均勻涂抹一層紅丹粉,將研磨軸放入軸瓦內,上下軸瓦合攏并用螺釘緊固,反復轉動軸瓦使軸和軸瓦充分摩擦,松開螺釘,取出研磨軸,觀察軸瓦修復部位情況,如出現亮點(即為高點)需用精刮刀繼續修復,修復后繼續上述工序,直至無亮點出現;

第四步:剖光用金相砂紙將軸瓦合金面整體剖光至鏡面,用干凈棉紗擦拭干凈。

3.6 檢驗

用著色探傷的方法對修復后的軸瓦進行檢驗,檢驗結果無裂紋及缺陷則為合格,可以投入使用。

4 結論

通過實際應運反饋得出,經補焊修復后的軸瓦完全可以達到使用要求,從而節省了軸瓦更換的資金,同時大大縮短了設備因軸瓦損壞導致無法運行的時間,提高了設備的利用率,成為擁有巴氏合金軸瓦設備的鋼鐵、發電等企業增效減本的重要技術手段。

[1]孫艷明.巴氏合金性能與分析[J].廣東化工,2012,39(1):205-207.

[2]唐景濤,張少雄.巴氏合金軸瓦的焊接修復探討[J].機電產品開發與創新,2010,23(2):73-74.