淺析200kA預焙槽低電壓下提高電流效率的措施

呂文斌

(中國鋁業青海分公司,青海 西寧 810108)

0 前言

某公司投產至今已有30年,一直進行電流效率的研究,從理論到實踐都有了很大的進展。近年來,200kA預焙槽實施了低電壓生產技術。但推行低電壓生產不久,發現電解槽電流效率較推行前降低幅度較大,為此,該公司召開了班組長和專業技術人員研討會,決定攻關200kA預焙槽低電壓生產下提高電流效率的措施。

1 電流效率低的原因分析

電流效率低主要是電解電流通過了陰極,應該產鋁,但實際沒有產鋁。電流效率低原因有以下幾項:

1.1 鋁的二次反應損失

因推行了低電壓生產技術前期,電解槽熱平衡不好,供料間隔設定不合理等因素,造成槽溫較高,陽極效應系數加大,部分槽陽極效應系數達到0.2次/槽·日以上,導致電解槽內CO2(氣)濃度增大,同時因陽極效應系數升高,電解槽內下層鋁液翻滾到電解質內到達陽極表面機會加大,從而為鋁的二次反應提供了良好的反應條件。

1.2 鈉的析出

鈉的析出反應式為:6Na(溶)+3CO2(氣)+2AlF3(溶)=6NaF(溶)+Al2O3+3CO(氣)。

1.3 Al4C3的生成

反應式為:4Al(溶)+3C(固)=Al4C3(固),因推行了低電壓生產技術和強化電流降電壓技術,電解槽陰極塊為201項目陰極塊,陰極生產廠家生產該種陰極塊時間不久,經驗不足,有部分陰極塊濕潤型不好,質量欠佳,加速了Al4C3的生成。

1.4 雜質引起的損失

實踐證明電解質中 Fe、P、V、Si、Zn、Ti和 Ga 等雜質的陽離子每增加0.01%,電流效率降低0.1~0.7%。因某公司推行了低電壓生產技術和強化電流降電壓技術期間,為降低成本,為電解槽購進了高硫焦含量較大的陽極炭塊,因高硫焦雜質含量較高,一定程度影響了電流效率。

1.5 陰極和陽極之間的瞬時短路

因操作不慎,陰極和陽極之間的發生瞬時短路,主要是在更換陽極或出鋁時,因操作不慎使陽極同鋁液接觸造成瞬時短路而引起的電流損失。

2 提高電流效率的措施

2.1 強化電流

某公司200kA電解槽設計陽極電流密度0.7215A/cm2,經研究院和工程技術人員詳細計算,各母線足夠承載強化后電流的容量,為此某公司決定將系列電流從200kA強化至215kA,215kA時陽極電流密度0.7756A/cm2,仍低于國際國內先進電解槽陽極電流密度。

2.2 規整爐膛內形

電解槽具有良好的爐膛內形,它可以減少水平磁場,收縮鋁液鏡面沉積在爐膛內壁上的,提高陰極電流密度,降低鋁液波動,同時較厚的爐幫可以減少熱損失,從而提高電流效率。在實施低電壓初期,形成較厚的爐幫,但部分槽伸腿增長,尤其是角部陽極伸腿過分增長,導致爐膛畸形,使電流效率下降。為此采取措施有:一是,每周處理角部陽極伸腿;二是,充分利用換極機會,打撈好炭渣,并處理電解槽畸形爐膛。

2.3 降低陽極效應系數

2.3.1 嚴格執行殼頭包、打撈炭渣和大堆料檢查制度,及時消除殼頭包,保證氧化鋁供料的暢通,以降低由于物料的卡堵而造成的陽極效應系數升高;

2.3.2 規范換極作業,操作前必須扒干凈殘極上的浮料,減少物料的無序進入;

2.3.3 堅持電解槽日評判制度,開展好電解槽橫班對標活動;

2.3.4 加強供料管理,凈化車間每班深入現場進行檢查,及時了解供料及煙氣凈化情況,防止堵料或下料器故障發生的效應;

2.3.5 加強電解槽下料點的稱量和檢查,杜絕大堆料造成的電解槽缺料而發生陽極效應;

2.3.6 電解計算機站對異常槽進行電解槽下料異常通報,提醒電解工及時處理異常情況。

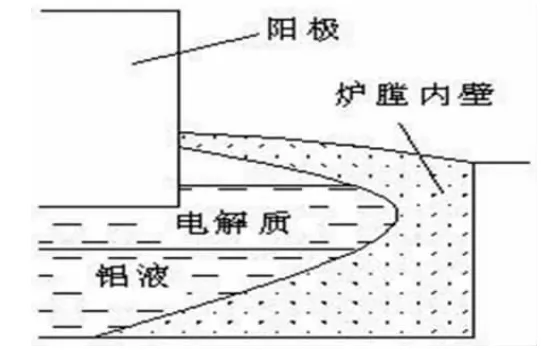

圖1 低電壓推行初期電解槽爐膛

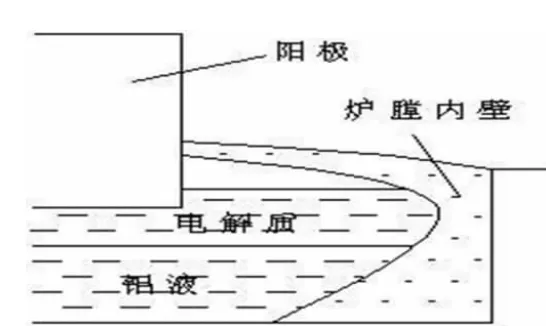

圖2 采取措施后標準爐膛

3 優化工藝參數

3.1 保持合理的電解溫度

實踐證明電解溫度每降低10℃,電流效率能提高1.5-1.8%。因此將電解溫度控制在920-930℃的范圍內,能獲得較高的電流效率。

3.2 保持合理兩水平

電解槽內鋁水平要設定合理,過高可造成爐底偏冷,太低易造成槽溫上升,影響電流效率。因此,不同的電解槽應根據實際情況設置相應的鋁液高度,不可因為單純的為了降低電壓,減少針振穩定磁場而大幅度提高鋁液高度。建議實施低電壓技術電解槽可采用19-21cm鋁液高度為宜,電解質水平保持24-26.5cm。

3.3 電解質成份調整

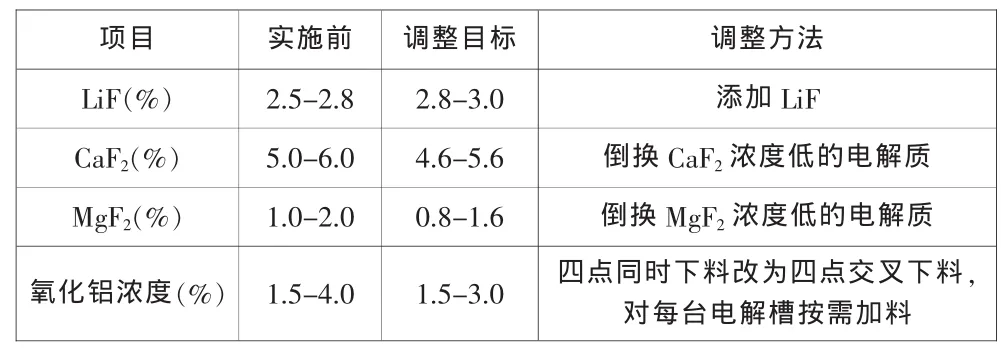

表1 電解質體系主要成分及調整目標

3.4 其他提高電流效率的措施

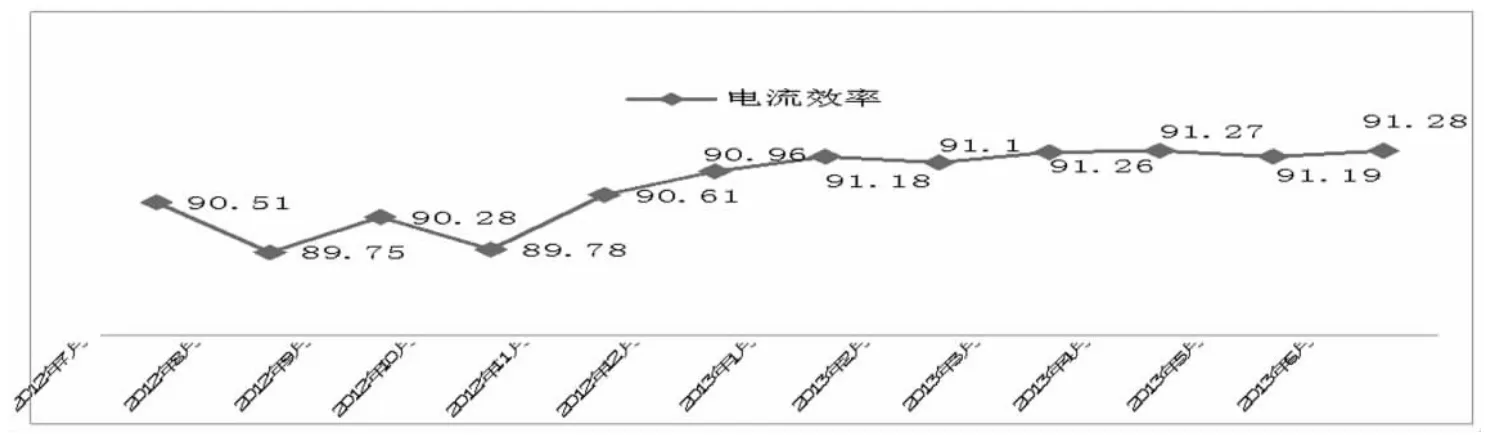

圖3 200kA電解系列電流效率完成圖

3.4.1 狠抓換極操作質量,卡具壓降要求控制在5mv以內;

3.4.2 為確保新極16小時電流分布合格率達標,對要換的陽極提前預熱,增加換極后陽極的及時導電性;

3.4.3 及時維修端頭破損的槽蓋板,減少漏電;

3.4.4 利用每次停電機會處理電解槽四周的雜物,減少漏電;

3.4.5 使用高質量的陽極塊和陰極塊,減少炭渣量,提高陽極、電解質和陰極的電導率。

4 取得效果

4.1 經濟效益

電流效率從2012年的90.71%提高到2013年上半年91.21%,電流效率較實施前提高了0.5%,圖3是電流效率完成圖,平均槽電壓從2012年3.958V降為2013年上半年3.942V,下降了0.116V。

該系列有278臺槽生產槽,電流強度強化至215kA,每度電費0.34元/kWh,實施前噸鋁直流電耗13134kWh/t,實施后噸鋁直流電耗12954kWh/t,則該系列年節約電耗效益為:

年節約電耗效益=(實施前噸鋁直流電耗-實施后噸鋁直流電耗)×年產量×電費=(13134kWh/t-12954kWh/t)×158900t/年×0.34 元 /kWh=972萬元/年。

系列年增加產量=(實施后效率-實施前效率)×0.3356×24×215KA×278臺×365d×10-3=878.5噸。

4.2 社會效益

項目實施后電解系列陽極效應系數由0.15次/槽·日降至0.07次/槽·日以下,效應持續時間由3-4分鐘降至2-3分鐘。因效應系數和效應持續時間的降低,減少了CO2、CO、CF4、C2F6等溫室氣體的排放量,同時節約了電能,為節能減排做出了貢獻。

[1]邱竹賢.預焙槽煉鋁[M].冶金工業出版社,2005.

[2]劉業翔.現代鋁電解[M].冶金工業出版社,2008.

[3]戴小平,吳智明.200kA預焙鋁電解槽生產技術與實踐[M].中南大學出版社,2006.

[4]黃棟飚,白明昌,郭慶峰.400kA系列預焙槽低電壓運行生產實踐[J].輕金屬,2011.