基于ANSYS的EBH-360型掘進機回轉臺的拓撲優化設計

關滿杰 馬星楠 張 凱 程 佳

(1.中國人民解放軍65667部隊 77分隊,遼寧 阜新 123000;2.北方重工集團有限公司煤礦機械分公司,遼寧 沈陽 110141;3.北方重工設計研究院,遼寧 沈陽 110141)

0 引言

回轉臺是EBH-360型掘進機的重要部件,它連接機架,支撐截割臂,實現截割頭的鉆進掏槽、掃落煤巖、截割臂的升降、回轉等各項運動,并承受來自截割頭的復雜多變的沖擊載荷[1]。回轉臺的合理結構決定掘進機的工作性能及整機的穩定性,其結構強度、剛度不足將造成截割性能的降低和疲勞斷裂。在傳統的設計中,回轉臺的設計主要靠設計經驗和經驗公式來進行,為了增大回轉臺的強度,安全系數的選擇往往偏大,造成制造材料的浪費,因此很有必要對回轉臺進行優化設計,為生產廠家降低制造成本、提高利潤[2]。

優化設計的方法很多種,如目標優化、拓撲優化等,本文采用拓撲優化的方法對回轉臺進行優化設計。

1 回轉臺三維模型建立及有限元靜力分析

本文直接在ANSYS中建立回轉臺的三維模型,為有利于有限元分析,對其進行合理簡化,將不必要的小孔、凸臺、沉孔、倒圓角等都去掉。選擇單元類型為Solid45單元,采用自由劃分,設置單元尺寸長度為40 mm并對易發生應力集中的部位進行細化,劃分網格[3]。本掘進機回轉臺為鑄造件,材料為鑄鋼ZG35CrMo,調質處理后其屈服強度σs≥510MPa,選用安全系數 n=1.5,計算可得許用安全應力[σ]:

[σ]=σs/n=510/1.5=340 MPa (1)

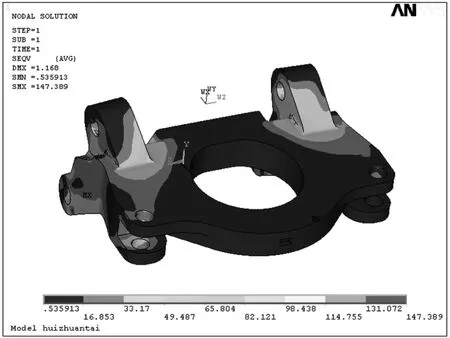

圖1 回轉臺的位移應力變化云圖1

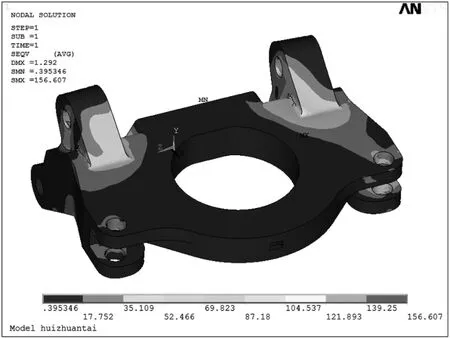

圖2 回轉臺的位移應力變化云圖2

只有保證回轉臺在極限工況下的最大應力值均小于安全應力,才能進行安全。

本文根據工作實際情況確定回轉臺的兩個極限位置:1)截割臂處于水平位置,向右擺動;2)右側截割頭受力,截割臂處于垂直力最大位置;最終分析所得的結果如圖1、圖2。

由圖1可知,回轉臺的大部分都是37MPa,而且最大的應力為167MPa。由圖2可知,回轉臺的大部分都是35MPa,而且最大的應力為157MPa。

根據以上計算結果可以得到以下兩個結論:

1)通過計算的結果可以確定回轉臺的靜強度條件是充分滿足的,不會在回轉臺工作時發生過載。

2)其次,由于圖1、圖2中的低應力區域過多,且應力較大區域較少,并且最大應力遠小于原材料的屈服強度,因此可以認為原設計過于保守,造成材料浪費,回轉臺的結構有進一步改進的必要。

2 拓撲優化設計及其分析

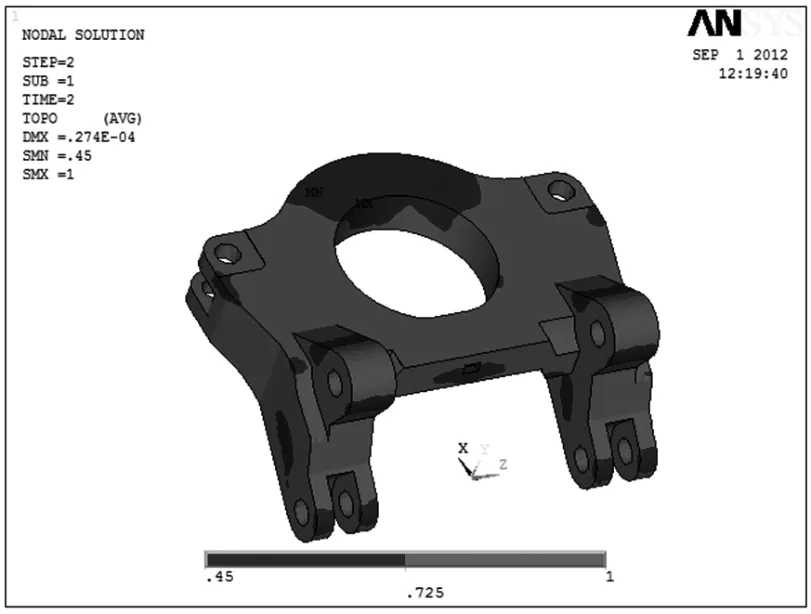

圖3 拓撲優化的密度云圖1

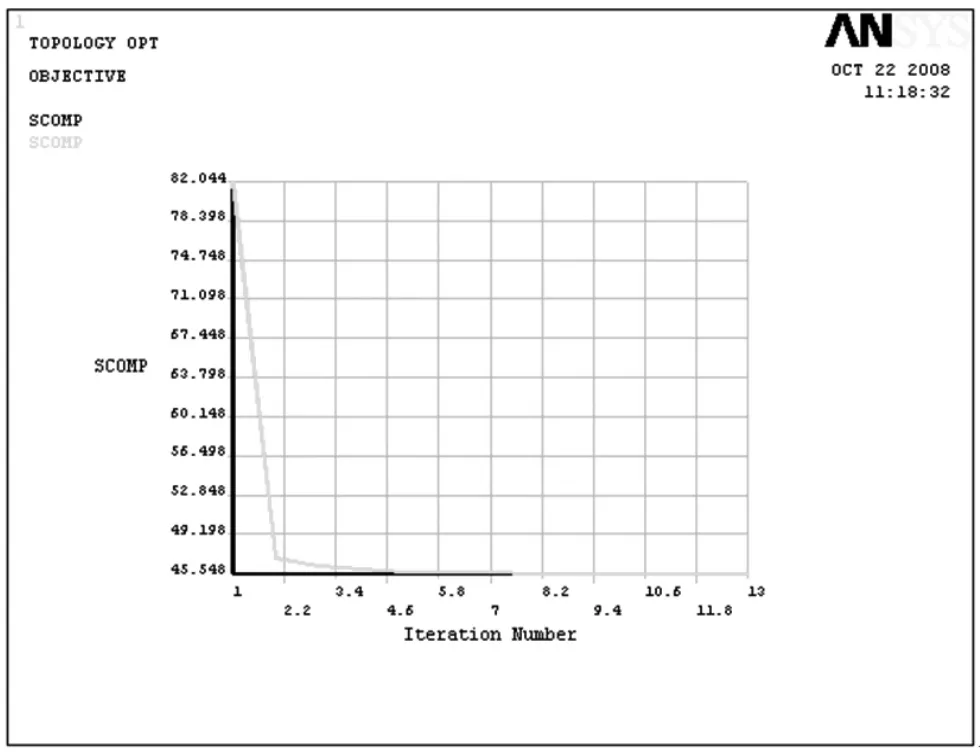

圖4 目標函數歷程曲線

本文采用的是以線性靜力結構分析為基礎的拓撲優化,然后使用ANSYS為用戶缺省定義的目標函數和約束條件,即將柔量定義為目標函數,體積作為約束條件。在明確優化問題和定義了拓撲優化函數之后,選擇優化判據法(OC)作為求解方法。 在完成以上三個步驟以后,采用一次迭代命令,優化迭代的收斂公差設定為0·0001,優化迭代次數指定為20次。

在默認情況下,ANSYS將繪出結構受力變形情況,并使用9色等值線圖進行拓撲結構的繪制。為了使分析后的材料情況一目了然,選擇將等值線圖設置為雙色,并采用不顯示變形結果,迭代計算后的拓撲優化密度云圖如圖3。

ANSYS拓撲優化的結果輸出為密度云圖,密度值為1的位置,對應密度圖上的灰色區域(彩圖中為紅色),表示進行結構設計時該處應該布置結構;密度值為0·001的位置,對應密度圖上的黑色區域(彩圖中為藍色),表示進行結構設計時該處不需布置結構。以上是兩類極限情況,還有一些介于兩值之間的顏色區域,已進行一些必要的處理,將其歸入到兩類中。根據密度云圖看出回轉臺后側部分區域基本不受力,可以將其部分體積去掉,以達到減少體積降低成本的作用。

由回轉臺拓撲優化后的目標函數歷程曲線圖可以看出,回轉臺在滿足技術要求的條件下,體積減少量為12%,最大變形量減少為45%,這有效的節省了回轉臺的材料,從而為生產廠家降低制造成本,創造更多的利潤。

3 結論

本文對極限載荷作用下的EBH-360型掘進機回轉臺進行有限元應力分析,并根據計算結果校核了回轉臺的的靜強度,然后使用ANSYS中的拓撲優化模塊對回轉臺進行拓撲優化,優化結果為體積減少12%,變形量減少45%,這為后續回轉臺改進結構、節省材料、降低成本提供有力的參考依據。

[1]黃日恒.懸臂式掘進機[M].徐州:中國礦業大學出版社,1996.

[2]程佳,毛君,關滿杰,等.EBZ-160型掘進機回轉臺的有限元應力分析[J].煤礦機械,2008,11:61-62.

[3]東方人華.ANSYS7.0入門與提高[M].北京:清華大學出版社,2004,7.