化學法去除葉片氣膜孔內環境沉積物的工藝研究

任 華

(中航工業沈陽黎明航空發動機(集團)有限責任公司,沈陽110043)

渦輪葉片是航空發動機的重要熱端部件,在工作過程中,在葉身和緣板會出現大量環境沉積物。這些沉積物在高溫下會在葉片表面熔化而堵塞氣膜冷卻孔,導致葉片冷卻效果下降,嚴重時會導致葉片燒蝕。采用傳統機械去除方法雖可去除表面沉積物,但卻無法清除葉片氣膜孔中的堵塞物,葉片難以恢復性能繼續使用,因此有必要研究一種有效去除葉片氣膜孔中沉積物的工藝方法。

化學腐蝕法去除各類污染物是國內外常用的工藝,化學溶液具有“無孔不入”的特點,只要遵循對基體損傷在合理范圍內及工藝過程可控的原則,通過選取適宜的腐蝕溶液與工藝過程,即可達到去除各類污染物的目的,同時避免機加過程對零件的損害。本文考察了不同反應溶液及工藝參數對去除葉片氣膜孔內沉積物的效果,確定了合理的處理工藝。

1 試驗

環境沉積物又稱CMAS,是一種以SiO2、MgO、CaO、Al2O3等為主要成分的物質。國內外文獻資料表明:高導葉片氣膜孔內環境沉積物主要成分為CMAS及部分積碳。從環境沉積物的成分來看,強酸強堿均有可能去除,為避免基體材料的腐蝕,本試驗首先選取堿液作為主要反應溶液以去除環境沉積物。

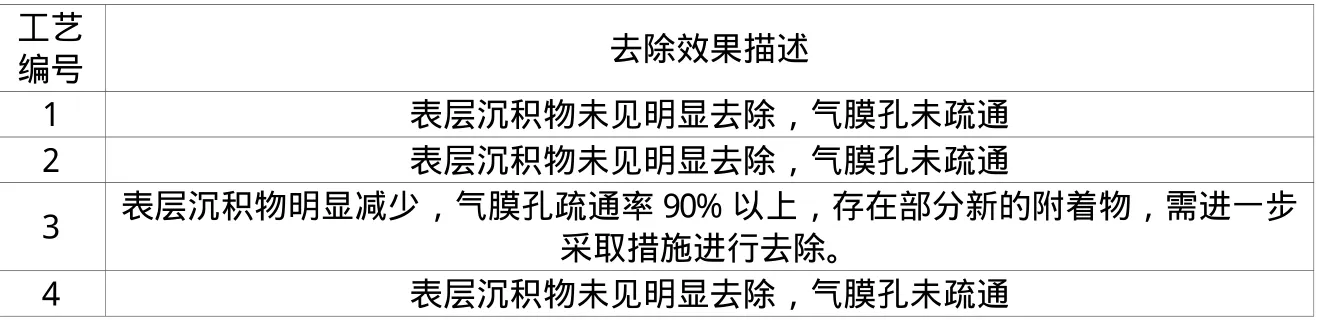

某型機高導葉片由GH600、DZ40M、K40M3種材料金屬件焊接而成,試驗選取以下幾種堿液作為主要反應溶液,溶液成分及工藝參數如表1所示。

2 試驗結果及討論

2.1 堿溶液去除CMAS的效果

環境沉積物去除效果采用目視及0.45mm通針進行檢測。其結果如表2所示,去除微觀效果圖如圖1所示。

由表2及圖1所示可見,雖然理論上CMAS可與堿液發生反應,但在一般條件下反應難以進行。由于表面張力的存在,堿液也難以進入氣膜孔,孔內物質也就更難去除。高溫高壓的條件,可促使金屬氧化物與堿液發生反應,同時將堿液壓入氣膜孔,使得氣膜孔內物質反應溶出。在高溫高壓條件下,反應產物雖溶于溶液中,但在葉片出槽的過程中極易迅速凝結于葉片表面,對葉片造成二次污染。

表1 反應溶液成分及工藝參數

表2 堿液去除效果

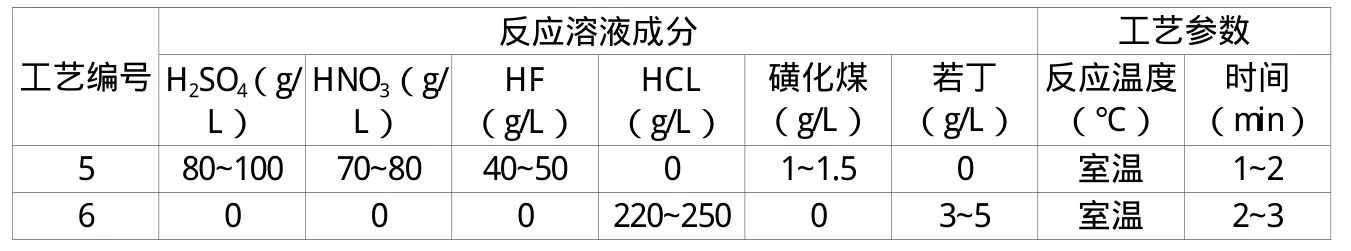

表3 輔助清理酸性溶液成分及工藝參數

表4 酸液輔助效果

2.2 輔助試驗結果

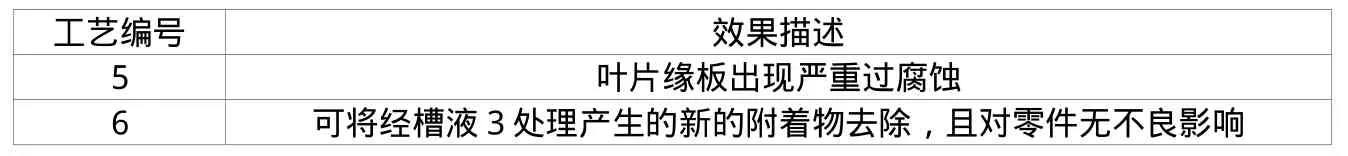

基于堿液腐蝕雖有效去除了氣膜孔內沉積物,但造成葉片二次污染的結果,本研究增加了后續輔助處理,進一步加強對CMAS的清除效果,后續處理工藝如表3所示,效果如表4所示。

由輔助試驗結果可見,葉片緣板材料不耐腐蝕,在強酸溶液中易受到腐蝕,因此應選擇弱腐蝕溶液對零件進行后續處理。

2.3 工藝路線的確定

在實驗過程中發現,在高壓反應釜進行堿液腐蝕的過程中,葉片應以葉盆朝下的方式無疊加的碼放,應盡量采用新配制溶液,避免舊溶液中物質對葉片的二次污染。葉片從高壓脫芯釜取出后要立即用熱水反復清洗,最大限度避免堿液的殘留。槽液4工藝雖難以直接去除CMAS,但該處理槽液可顯著改善經高壓反應釜處理后的葉片表觀質量,零件經工藝4處理后增加熱水浸泡工序,零件應在熱水中浸漬至少120min,隨后增加酸液輔助處理,最后經高壓水槍清洗。一方面消除葉片的二次污染,同時中和了葉片內腔的堿液。最后葉片需經3-5次超聲波清洗,每次清洗時間不低于10min,以保證葉片內腔無酸、堿殘留。最終的洗滌用水經試紙檢測應呈中性。同時,隨機抽檢部分葉片,將試紙貼于葉片表面,若有酸堿顯示則重新進行清洗。經調整后最終確定了處理工藝路線:高壓反應釜——多次熱水清洗高錳酸鉀清洗——熱水浸泡——弱腐蝕——高壓水槍清洗——多次超聲波清洗——清洗用水PH檢測。最終處理效果如圖2所示。

3 結論

(1)采用高溫高壓反應釜堿液處理可有效去除葉片及氣膜孔內環境沉積物。

(2)最終處理工藝路線:高壓反應釜多次熱水清洗高錳酸鉀清洗熱水浸泡弱腐蝕高壓水槍清洗多次超聲波清洗清洗用水PH檢測。

(3)由于氣膜孔較為狹小,易存留酸堿,需嚴格控制每一工步的操作過程,以保證最終的去除效果。

圖2 高溫高壓反應釜堿液腐蝕處理效果

[1]魏剛,堿腐蝕,China Journal Electronic Publishing House.

[2]王洪奎,實用的化學腐蝕液,Plating and Finishing,2009.