薄壁環形火焰筒加工工藝研究

劉 鵬 孫玉民 馮守勝 燕 凱 李 健 劉琳琳

(1.駐沈陽黎明發動機公司軍事代表室,遼寧 沈陽 110043;2.中航工業沈陽黎明航空發動機(集團)有限責任公司,遼寧 沈陽 110043)

1 引言

隨著航空發動機設計性能的不斷提高,機匣的設計結構越來越趨于復雜,加上難加工材料的使用,這給機匣在加工中如何安排工藝路線、如何控制切削變形,帶來了極大的難度,特別是壁厚極薄的較為復雜型面的機匣加工,其變形量的控制和如何避免數控加工深槽過程中的“打刀”現象更是該類零件制造技術提升的關鍵。

2 研究目標

通過該課題的研究,掌握薄壁環形火焰筒的加工方法,為整體環形火焰筒制造技術的提升打下良好的基礎。

2.1 設計要求

2.1.1 零件結構

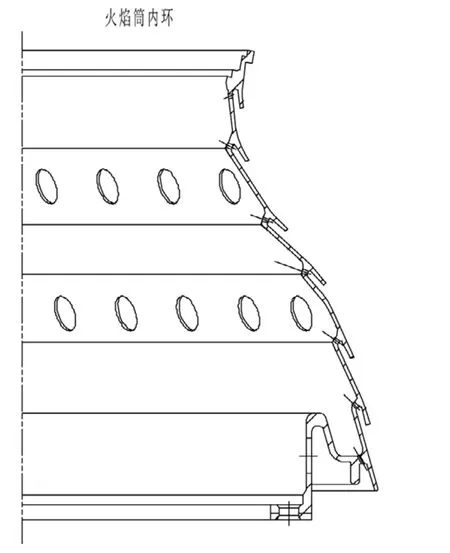

該零件結構復雜(見圖1),是由6段型面呈錐度組成的環形件,小端直徑φ338.7,大端直徑φ427.4,高度154.9,沿型面壁厚1.2±0.05,且6段型面帶有寬2.1深7的環槽,在6段環槽底部分布2000余個φ1.0~φ1.6、位置度φ0.3、角度不同的小孔,零件材料為GH3536,鑒于零件結構及材料特點,為加工增加了相當大的難度。(見圖1)

2.1.2 零件材料性能分析

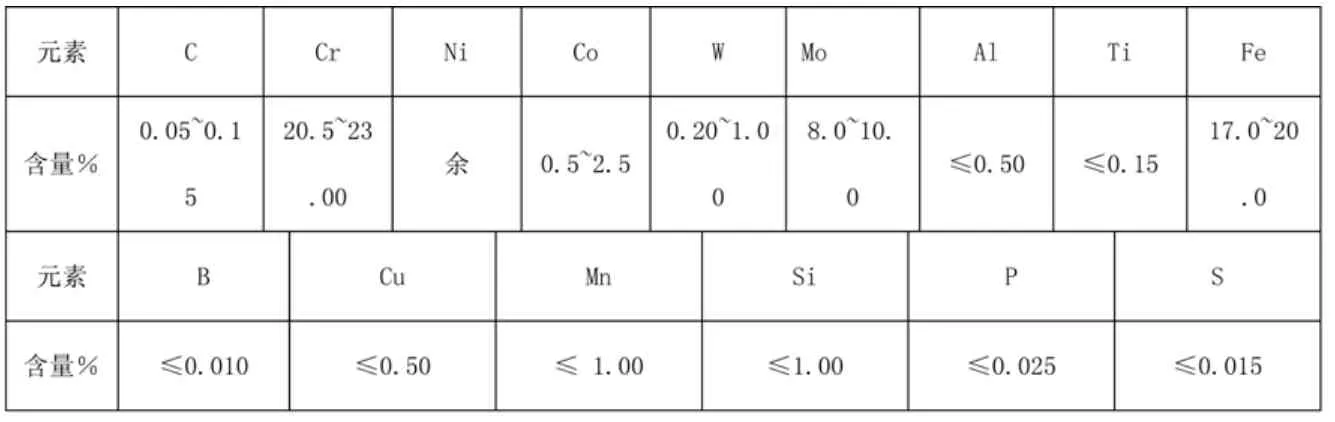

根據火焰筒內外環在工作中的使用要求,設計選材為GH3536,此材料屬于變形高溫合金類,主要用鉻和鉬固溶強化的一種含鐵量較高的鎳基高溫合金,具有良好的抗氧化和耐腐蝕性能,在900℃以下有中等的持久和蠕變強度,冷、熱加工成形性和焊接性能良好。在900℃以下長期使用,短時工作溫度可達1080℃。其材料的化學成份見表1。

3 工藝

3.2 工藝分析

3.2.1 零件結構特點及毛料選擇

從零件的結構上看,零件為錐形結構,屬于復雜型面的薄壁件,最小壁厚僅為1.2±0.05mm,零件上有6處錐段和2處深環槽,且每段與軸線夾角不一樣;在零件6段外壁槽底上分布2000余個徑向小孔。零件的毛料為Ⅱ類軋環件,熱處理狀態為固溶, 毛料外徑:Ф438±1mm,來料重量36.18Kg(ρ=8.28g/cm3),零件加工后凈重6.7 Kg,毛料的利用率僅占18.5%左右。

3.2.2 工藝路線分析

從零件設計圖樣分析,該件加工涉及到數控車、數控鉆、數控鏜、數控銑、熒光、電火花打孔等工序,工藝路線相似于機匣件。由于毛料去除量大,加工過程中產生較大的加工應力,因此零件應該先進行粗車與粗銑凸臺(外環),粗加工去除大部分余量后安排穩定處理消除應力工序,熱處理后及半精車前安排了修復基準面工序,以減少機匣變形。零件徑向有32處φ12后發蘭通氣孔、64處φ10.1主燃孔;其次大端有2處深槽:一處槽深14寬9角度15 、另一處槽深31寬4角度15,且6段型面帶有寬2.1深7的環槽,如機械加工這些孔和槽,零件壁薄受力大會導致變形嚴重,安排了粗打孔,再由加工中心精鏜孔,對氣膜孔采用了電火花加工。

3.2.3 數控精車分析

車型面是此件研制加工的重點,也是難點;由于車削型面錐度不同、敞開性差,加工過程中零件實時變形,讓刀現象非常嚴重,會導致同一部位出現錐度加工表面、沿型面壁厚尺寸不均。零件在粗加工后根據零件尺寸規格需求,該件適合在數控立車上完成細車與精車工序的型面加工。

由圖形可以看出,精車工序的數控加工主要難點有:①零件尺寸精、薄壁(沿型面1.2±0.05mm)、易變形,選擇合適的走刀軌跡;②大端槽比較深、6段環槽(深7寬2.1),加工過程中易打刀,選擇合適的加工方法和切削參數,非常必要;③由于零件為環形、薄壁類零件,型面復雜,在加工過程中,如果刀具結構選擇不當或刀具的裝夾位置選擇不當,刀具易與零件發生干涉,需要根據現場實際情況,對刀具和刀具的裝夾位置進行調整。

圖1

3.2.4 數控精車加工

根據上述的零件加工難點和現場加工的情況,對此次加工的具體情況如下:

3.2.4.1 總方案

在加工端面時應將端面留0.5mm的余量;扎槽時零件變形大,應先粗扎槽;再采用內外循環均勻去除機匣內外表面的余量;最后再對端面進行車加工;由于零件下部(小端)剛性較好,因此整個切削過程均為由上端至下端。加工難點主要通過以下措施進行解決:①分階段加工;②合理地安排熱處理工序;③控制走刀路線;④控制切削參數;⑤增加系統剛性。

3.2.4.2 精車型面

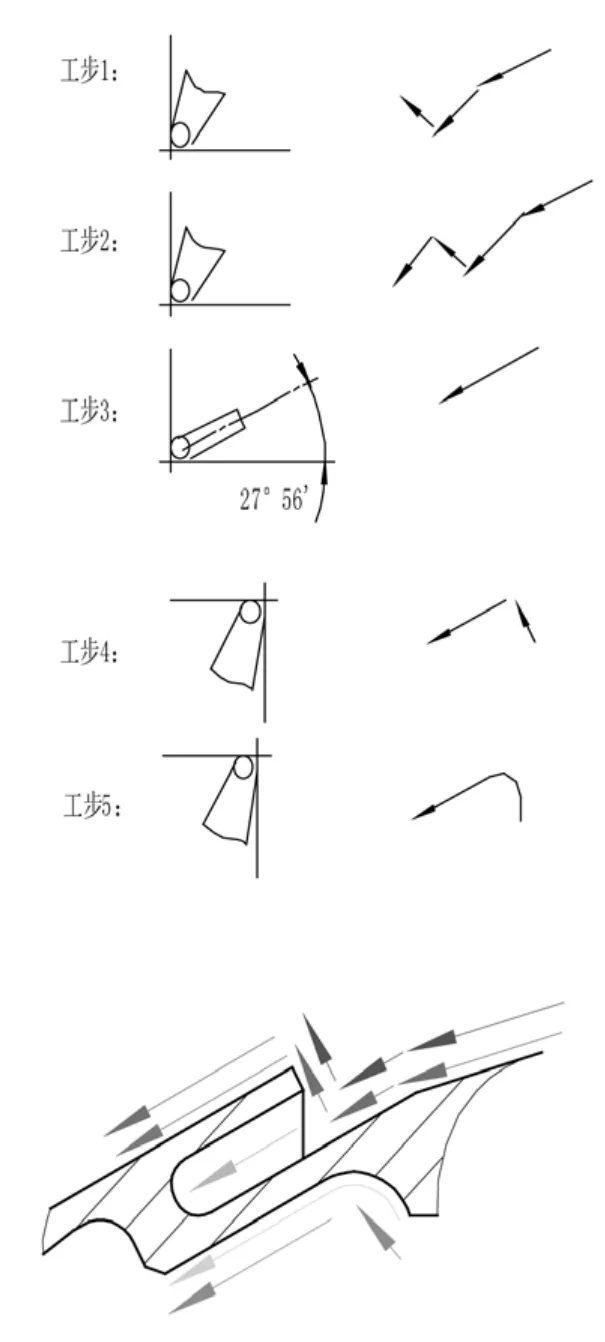

走刀路線見圖3:

表1 GH3536化學成份

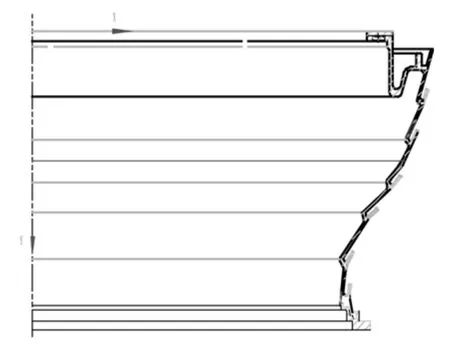

圖2 精車大端型面

圖3 工序走刀路線

步驟1,采用刀具:通用R0.8機夾偏刀。加工目的:按工步①平端面,去除部分余量,留0.5余量,為后面零件變形修復端面用;步驟2,采用刀具:通用R0.8機夾偏刀。加工目的:按工步②、③車外型面大端第1、2、3、4段,徑向方向上單邊留0.3余量。說明:為防零件振動,制做了8個角度與零件吻合的木塊,用壓板壓在木塊上,起到支撐內壁作用,在加工外壁時零件振動通過木塊而消除。步驟3,采用刀具:通用R0.8機夾偏刀。加工目的:按工步④車大端內徑,徑向方向上單邊留0.3余量。步驟4,采用刀具:通用2.7寬機夾切刀。加工目的:按工步⑤粗扎槽,徑向方向上單邊留0.3余量。說明:槽位于上部,粗扎槽去余量大,零件振動造成尺寸超差及表面波紋,因此在大端第1、2段外壁纏上膠皮起到減震和約束作用。步驟5,采用刀具:通用R0.8機夾偏刀。加工目的:按工步⑥、⑦、⑧車內型面,徑向方向上單邊留0.3余量。說明:仍然在大端第1、2段外壁纏上膠皮。步驟6,采用刀具:通用R0.8機夾偏刀。加工目的:按工步①車去端面余量0.3,車去端面變形,留0.2余量。步驟7,采用刀具:通用R0.8機夾偏刀。加工目的:按工步②、③精車外型面大端第1、2、3、4段,將0.3余量分配為0.2、0.1兩次走刀,保證最終尺寸。說明:仍然采用8個木塊做內支撐,每段車完0.2余量時更換新刀片,車掉剩余的0.1余量,避免振紋,保證壁厚尺寸均勻。步驟8,采用刀具:通用R0.8機夾偏刀、篦齒刀。加工目的:按工步④、⑤精車內徑及槽,車去徑向方向上的單邊0.3余量,深槽反復上刀,修正振動產生的波紋。說明:仍然采用8個木塊做內支撐,在大端第1、2段外壁纏上膠皮。步驟9,采用刀具:通用R0.8機夾偏刀。加工目的:按工步⑥、⑦、⑧精車內型面,尺寸加工到位,保證壁厚尺寸1.2±0.05。步驟10,采用刀具:通用R0.8機夾偏刀。加工目的:按工步⑨精車大端第5段外型面,尺寸加工到位,保證壁厚尺寸1.2±0.05。說明:由圖樣看出,車大端第5段外型面時需要倒壓板,將壓板壓在內圓端面上,仍然采用8個木塊做內支撐。步驟11,采用刀具:通用R0.8機夾偏刀。加工目的:按工步①將端面尺寸加工到位,車去剩余0.2余量,保證平面度。步驟12,采用刀具:專用機夾刀具。環槽的寬度小,深度深,比較難加工,在加工環槽時,零件內表面先留0.4mm的余量,使用外購帶角度的機夾刀加工完槽后,再去內表面余量,保證零件尺寸符合設計圖要求。

4 總結

通過對此課題的研究,對大型薄壁件的工藝加工有了更系統化的分析,從工藝路線的安排、余量的分布、以及UG軟件編制循環程序的應用,同時掌握了此類零件的數控加工方法和該類材料數控切削參數的選擇,此次研制加工的成功,也總結出以下經驗:

加工薄壁件時,應遵循以下原則:

(1)刀具、參數及走刀路線:1)選擇小刀尖半徑刀片(一般R在0.2~0.4),以避免引起變形,但要保證刀具壽命,刀尖半徑不能太小;2)減少主切削角:粗加工時為6°~8°,精加工時為10°~12°,讓零件強度高的部分或夾具承受載荷;3)減少切深:該材料型面車加工選擇切深在0.1~0.5 mm范圍;4)不要讓刀具過多地滯留在加工表面上;5)降低切速:該材料型面加工8~35r/min;6)許多機匣壁很薄,薄壁件的變形是一個很重要的問題,由于過大的切削壓力和剪切應力,產生的部分熱量會引起零件變形,在壁非常薄的部分熱量會穿透到截面所有部分,引起金相顯微組織損傷,此時為降低切速,限制熱量集中,可以使用硬度合金刀具;7)在某種情況下,切削方向非常重要,例如:一些薄壁件在加工中出現的振顫.變形問題,可由根部向外車削改為由外向根部切削加以解決,用該方法可將切削力集中于裝夾上;

(2)工藝路線:1)分階段加工。零件分為粗車-細車-精車,每個階段均勻去余量,減小零件應力分布的不均勻程度;2)合理地安排熱處理工序。在零件的毛料狀態和粗加工后進行熱處理工序,消除機加過程中產生的應力;3)控制走刀路線。關鍵工序——細車、精車中,規定刀具走刀路線,減少和調整切削力,控制加工變形;4)控制切削參數。為減少零件變形,在加工過程中嚴格地控制切削參數;5)增加系統剛性。①關鍵工序組合帶輔助支承的夾具,增加零件的剛性,減小變形;②選擇適合高溫合金槽形加工的機夾刀具,減少切削力,保證環形槽的加工精度。

[1]王愛玲,等.機匣制造技術[M].北京:國防工業出版社.

[2]中國航空材料手冊[M].編委會編寫中國航空材料手冊(第4卷).