無中梁米軌動車組底架鋼結構設計與強度分析

郭 斌,李喜輝,李東鋒,李志申,沈旭奎

(唐山軌道客車有限責任公司 產品研發中心,河北唐山063035)

出口孟加拉國動車組是唐山軌道客車有限責任公司(簡稱唐車公司)為孟加拉國米軌鐵路開發研制的內燃交流電傳動動車組,用于孟加拉國內重要線路的旅客運輸。能夠以最高80km/h的速度運行。最高試驗速度允許達到88km/h。動車組為內燃動車組,交流電傳動,由3輛車組成。動車組配置2動1拖,兩列動車組可以編組連掛運行,如圖1所示。本文介紹其動車底架鋼結構的設計難點、結構設計及優化、強度試驗情況。

圖1 動車組配置圖

1 動車底架鋼結構設計技術難點

孟加拉國動車組外形、車內布置與國內地鐵列車相似,并且采用內燃交流電傳動系統,列車運行的動力由列車自帶的設備提供,為保證車內有足夠的空間,整列車的動力、制動設備集中布置在車體底架上。

由于孟加拉國內鐵路軌距為1 000mm,底架懸掛設備布置密集集中,最重的設備(動力集成系統)約4t,是目前地鐵產品懸掛最重設備的2倍多。設備間連接管路布置難度大。

孟加拉國動車組車體鋼結構采用碳鋼材質,車體骨架材料質量比不銹鋼車體要大許多。為滿足孟加拉國鐵路限制的最大軸重11.96t及車下設備空間量的要求,孟加拉國內燃動車組車體底架采用無中梁結構設計,以提供所需的承載功能,包括有效載荷、安裝在車體上的所有結構件及正常運行條件和特殊試驗條件的所有載荷,結構設計難度大。

(4)車體側墻上由于開有大開度的門口、窗口,剛度被大大削弱。由此底架將承受大部分載荷,其剛度及強度決定整車的承載能力。

2 動車底架鋼結構設計介紹

孟加拉國動車組動車底架鋼結構組成由牽引梁、枕梁、緩沖梁、邊梁、橫梁和枕內波紋地板、枕外平地板等組成。根據上述設計技術難點,結合實際需求的承載要求,對底架邊梁、底架橫梁等受力部件結構、尺寸等進行了全新設計。

2.1 底架邊梁設計

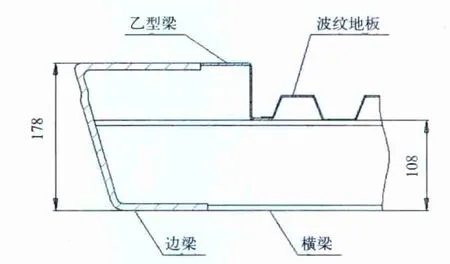

由于動車底架采用無中梁結構,底架邊梁將承受大部分拉壓載荷、垂向載荷、扭轉載荷以及上述組合工況的強度校核考驗,并且考慮吊裝區域有周期振動的動力集成系統承載因素,以及孟加拉國鐵路限界條件,故底架邊梁結構不采用傳統的槽鋼形式,對其截面進行全新設計。

底架邊梁截面為具有一定斜度的非對稱槽型斷面,采用冷彎型材,厚度為8mm,材質為09CuPCrNi-A。截面尺寸如圖2所示。

圖2 底架邊梁截面尺寸

此底架邊梁設計與傳統底架槽鋼型邊梁相比,具有如下優點:

(1)此型材的強度、剛度、平面度均有明顯提高,能極大的提高車體整體強度和承載能力;

(2)寬厚的下翼面能為大型車下設備提供吊裝接口,保證車下承載重力布置均勻,適用大型集成系統的吊裝;

(3)立面的簡易凹槽與側墻板的搭接輪廓自然過渡,提高車體的整體美感,外觀平整度高于傳統連接結構。

2.2 底架橫梁設計

孟加拉國動車組輪廓截面受該國車輛限界條件限制,車內空間布置不足,為保證地板厚度和車內高度,需要下沉波紋地板,減小了主橫梁截面高度,又需要保證底架橫梁在懸掛車下設備時有足夠大強度以及抗彎剛度,經過設計比對,最終確定如圖3所示的截面方案。

圖3 底架橫梁斷面

枕內橫梁為槽型斷面,材質采用09CuPCrN-A。下面懸掛設備的橫梁或者受應力較大較集中的橫梁選擇6mm厚耐候鋼板壓制成型,其余橫梁選擇4mm厚耐候鋼板壓制成型。

2.3 底架構架整體布置

底架邊梁與主橫梁插接連接,波紋地板搭接于主橫梁上翼面,并通過乙型梁與邊梁對接,共同形成整體通長結構,如圖4所示。

圖4 波紋地板與邊梁、橫梁的連接

2.4 底架橫梁統型設計

孟加拉國動車組動車車下設備密集,設備間管路布置空間狹小,大量管路受空間限制布置在橫梁間,在設備位置確定后,按照各設備安裝要求在主橫梁立面設置穿線孔,同時進行較大程度的統型,便于模塊化設計和生產制造,如圖5所示。

在應力集中不明顯區域的每根底架橫梁立面布置9個長圓孔,在焊接吊鉤的橫梁區域取消對應的長圓孔。在應力集中明顯區域的底架橫梁不開孔或是盡量少開孔,并適當增加補強措施,保證該位置的強度。統型開孔橫梁結構有以下幾點優勢:

(1)減輕底架質量。統型后的底架質量降低300kg,有利于轉向架軸重支撐。

(2)有利于生產。統型開孔有利于模具加工生產,或者是集中加工,提高生產效率。

(3)方便車下設備布置及安裝。當因實際安裝過程出現失誤造成與原方案不符時,可利用主橫梁上備用的長圓孔,快速落實更改方案。

圖5 枕內橫梁立面通行開孔示意圖

3 底架懸掛固結設備結構介紹

孟加拉國動車組動車車下設備布置密集,設備總重、體積大小不等,車下設備多采用螺栓固結于底架鋼結構上,特別是動力包集成系統與底架鋼結構的吊裝設計。

3.1 動力包集成系統特點介紹

動力包集成系統是為孟加拉國動車組提供穩定動力的集成系統,該設備質量約為4t,體積巨大,動力包系統內部各功能單元布置較密集,設備運行有很大的振動,安裝環境需要高強度、高剛度及高穩定性。該設備受空間約束不適合懸掛在底架橫梁下面,不適合安裝吊座,故選擇底架邊梁吊裝動力包系統。

3.2 底架動力包吊裝結構介紹

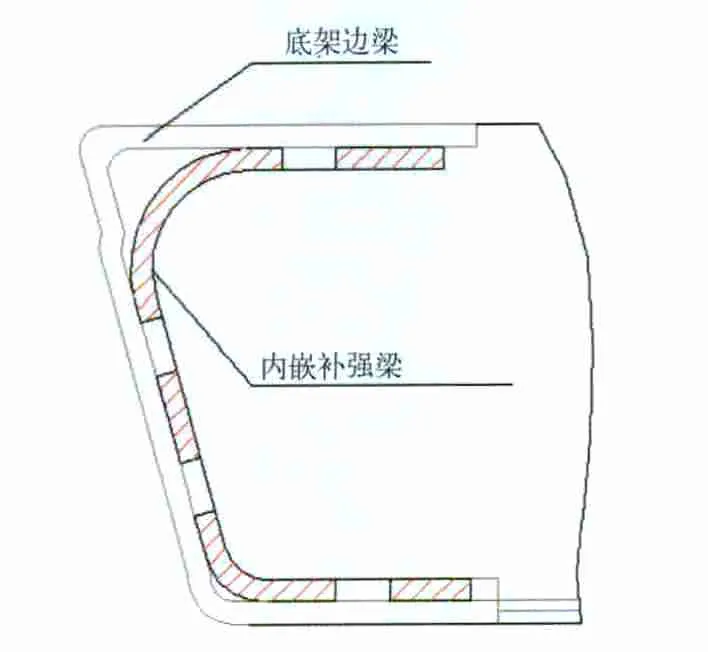

動力包設備重,體積大,具有周期振動性,并且需要在底架地板上設置檢查門,便于檢查維修動力包集成系統,為提升該區域的強度與剛度,采取如下措施:

(1)在邊梁內側布置長約4m的邊梁補強梁,上下翼面和立面均設置塞焊孔,并在補強梁內組焊支撐立板,邊梁補強梁端頭設計為楔形結構,減少補強梁與邊梁的剛性接觸,避免此部位發生應力集中,如圖6所示。

圖6 底架邊梁與內嵌補強梁的連接

(2)在動力包區域波紋地板上設置6mm厚減振板,與波紋地板塞焊連接,兩側與底架邊梁角焊連接為一體。為提高車體抗振性和檢查門開孔區域的強度與剛度,在開孔周圍增加檢查門框,如圖7所示。

圖7 動力包系統鐵地板區域補強示意

(3)為保證安裝動力包系統螺栓連接準確性與工藝性,以及動力包安裝后的水平度要求,底架邊梁下面組焊定位安裝墊板,并設計動力包安裝孔的開孔工裝,進行整體開孔,保證安裝孔的精度,如圖8所示。

圖8 動力包系統吊裝結構示意圖

4 有限元計算及結果分析

4.1 有限元模型

將Proe中建立好的整車模型導入Hypermesh軟件處理,然后進行網格劃分。其中整車結構見圖9。

圖9 動車車體整車結構圖

本次計算主要采用ANSYS12.1,整個車體模型大多采用四邊形板殼單元模擬,在心盤座、彈簧座、車鉤前后從板座、頂車位等處設有剛性單元。離散后的車體模型共包含335 198個殼單元,316 098個節點,22個剛性單元,22個質量單元。

車體坐標系方向定義為:

X向為車體縱向,正方向由一位端指向二位端;

Y向為垂直方向,正方向垂直向上;

Z向為車體橫向,與X、Y構成右手系。

4.2 邊界條件

根據EN 12663-2010《鐵路設施—鐵路車輛車身的結構要求》中類別P-III的要求和TB/T 1335-1996《鐵道車輛強度設計及試驗鑒定規范 》制定了《孟加拉國車體強度驗證概念》,將邊界條件分為車體位移約束和載荷約束。

車體位移約束分別為施加于彈簧安裝座、心盤座、頂車位垂向和縱向的不同組合,用代碼C1~C6表示。

(1)約束1(記為C1):約束一、二位端彈簧安裝座處二位側處剛性元節點的y、z向的平動自由度,一位側處剛性元節點y向的平動自由度;約束一位端心盤座處剛性元節點x向的平動自由度。

約束C1用于模擬壓縮、拉伸、垂直載荷及組合工況的約束情形。

(2)約束2(記為C2):一位端頂車位二位角處剛性元節點約束x向、y向和z向平動自由度,一位角處剛性元節點約束y向平動自由度;二位彈簧安裝座四位角處剛性元節點約束y向與z向平動自由度,三位角處剛性元節點約束y向平動自由度。

約束C2模擬一位端抬車的約束情形。

(3)約束3(記為C3):一位端彈簧安裝座二位角處剛性元節點約束y向與z向平動自由度,一位角處剛性元節點約束y向平動自由度;二位端頂車位四位角處剛性元節點約束x向、y向和z向平動自由度,三位角處剛性元節點約束y向平動自由度。

約束C3模擬二位端抬車的約束情形。

(4)約束4(記為C4):兩端頂車位二位側二位角處剛性元節點約束x向、y向和z向平動自由度,四位角處剛性元節點約束y向、z向平動自由度,一位側處剛性元節點約束y向平動自由度。

約束C4模擬兩端抬車的約束情形。

(5)約束5(記為C5):二位端彈簧安裝座四位角處剛性元節點約束x向、y向和z向平動自由度,三位角處剛性元節點約束x向和y向平動自由度;約束一位端心盤座處剛性元節點y向的平動自由度。

約束C5用于模擬扭轉的約束情形。

(6)約束6(記為C6):與約束4相比,工況7:釋放一位側三位角處約束,使得三位角處的約束下降10mm;工況8:釋放一位側一位角處約束,使得一位角處的約束下降10mm。

約束C6用于模擬3點支撐時的約束情形。

載荷約束包括施加于底架橫梁和心盤上的垂向載荷、車下懸掛設備載荷,施加于從板座和車鉤安裝座處的縱向載荷和施加于枕梁端部的扭轉載荷。

(1)垂向載荷:垂向載荷包括正常運營狀態下的車體質量載荷,包括水、沙、油、食物等所有運營所需物資的質量以及乘務人員的質量;兩個轉向架的質量載荷;車體底架懸掛設備載荷。底架懸掛設備載荷見圖10。

圖10 底架懸掛設備載荷模型

(2)縱向載荷:縱向600kN拉伸載荷,縱向800kN壓縮載荷。均作用于一位端后從板座處和二位端車鉤安裝座處。

(3)扭轉載荷:在車體一位端枕梁的端部施加方向相反的力使得車體產生的扭轉力矩為40kN·m。

4.3 計算工況

依據不同約束,共制定了11種計算工況,具體見表1。

4.4 強度計算結果及分析

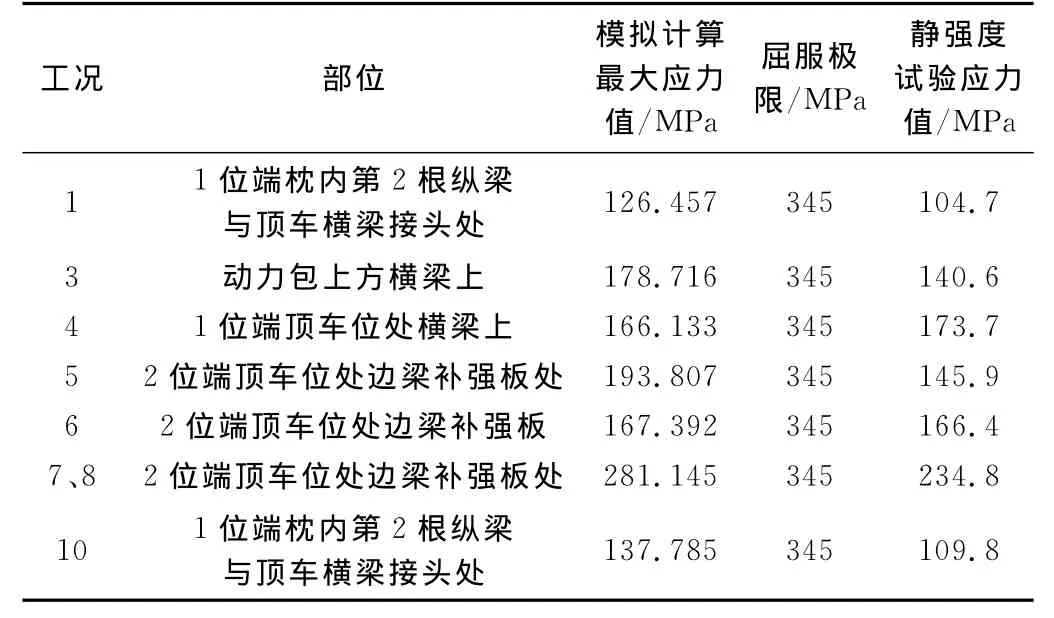

通過對以上11種工況進行計算分析,得出各工況下在底架部位出現的明顯應力集中值,見表2。

表1 計算工況與對應約束、載荷間的關系

分析發現,孟加拉國動車組動車底架鋼結構在整備狀態下各工況最大應力值均小于其材料的屈服極限,且多次優化結構后(如客室門下底架邊梁焊接補強筋板、底架橫梁下面開螺栓用孔焊接補強鐵等),各工況下的最大計算應力值均有下降,強度裕量得到提高,表明無中梁吊裝集成設備米軌客車底架鋼結構設計滿足《孟加拉國車體強度驗證概念》強度要求。

表2 各工況下底架部位出現的最大應力值

5 結束語

唐車公司出口孟加拉國動車組采用了自主創新無中梁底架米軌車設計、設備車下懸掛技術,屬于國內首創。車體結構在整備狀態下,拉伸、壓縮、抬車的各工況模擬計算中,車體結構強度、剛度、車體平衡性等各種性能指標,均滿足EN 12663-2010《鐵路設施—鐵路車輛車身的結構要求》,公司試制生產后,由南車四方車輛研究所對車體進行了靜強度試驗,并在整車試驗合格后開展了批量生產。

[1]白彥超.出口加納動車組動車車體強度有限元分析及結構優化[J].鐵道車輛,2009,47(12):17-20.

[2]馬紀軍.車體鋼結構的輕量化研究[J].鐵道車輛,2005,43(4):7-10.

[3]EN 12663-2010.鐵道應用,鐵路設施—鐵路車輛車身的結構要求[S].