全面改造 給水泵“術后”獲新生

楊啟堯

(貴州天福化工有限責任公司,貴州 福泉 550501)

貴州天福化工有限責任公司采用殼牌粉煤加壓氣化技術的大型煤化工裝置,年生產30萬t合成氨、20萬t甲醇、15萬t二甲醚項目。由次高壓給水泵為煤氣化裝置提供鍋爐給水,裝置設計能力為8.0MPa、144t/h。原配置為流量155m3/h、壓力7.88MPa的兩臺泵(1開1備),但在實際運行中單臺泵運行只能滿足煤氣化裝置60%的負荷,生產效率較低,而兩臺泵并聯運行成本很高。為保證煤化工裝置能“安、穩、長、滿、優”地連續運行,決定對該泵進行技術改造。

一、泵參數及運行情況

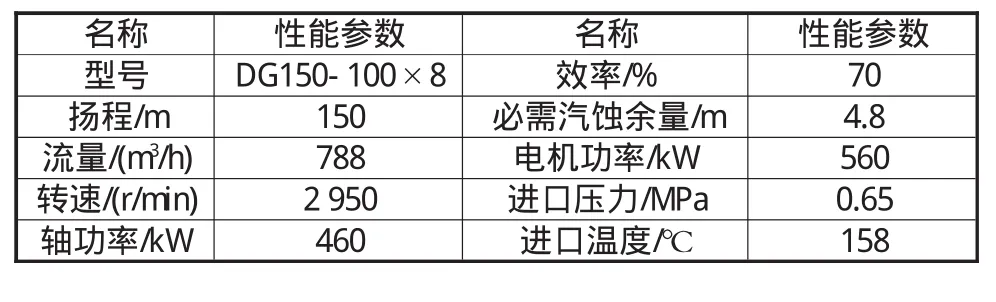

1.改造前泵的性能參數見表1。

表1 改造前泵性能參數

2.運行及維修情況

改造前該泵單臺運行流量約96m3/h、出口壓力6.95MPa,遠遠低于該泵的設計能力,需運行兩臺才能滿足生產要求,成本高。而且煤化工裝置在初始開車時用水量約10m3/h,而回流管設計為直徑32mm管道,造成該泵初始開車時超過10h長期憋壓運行(見圖1“紅色”泵性能曲線圖)。引起泵的振動超標高達180μm/s、軸承壽命縮短、口環間隙磨損增大、出口溫度上升氣化、平衡盤磨損等問題,導致泵的效率下降,故障多發,影響生產。

圖1 改造前后泵性能曲線

經統計該兩臺泵運行3年共檢修12次,平均每季度停車檢修1次,其中更換軸承多達9次,更換機封為7次,其他原因檢修2次,共產生維修及備件費為50余萬元。

二、改造實施情況

1.改變泵的性能參數

提高泵的揚程、流量和軸功率,詳細參數見表2。

表2 改造后泵性能參數

2.調整泵設計參數介質溫度及對應密度的取值

改造前DG型泵為節段式多級離心泵,輸送不含固體顆粒的清水或物理、化學性質類似于清水的液體,其設計允許介質溫度為≤105℃。而實際運行工況的進口溫度為158℃(常溫水密度ρ=1 000kg/m3),當介質溫度為T=158℃時,密度ρ=909.3kg/m3(泵選型流量應為165m3/h),原設計泵流量不能滿足設計要求。所以,對泵的壓力水頭和軸功率都有影響。

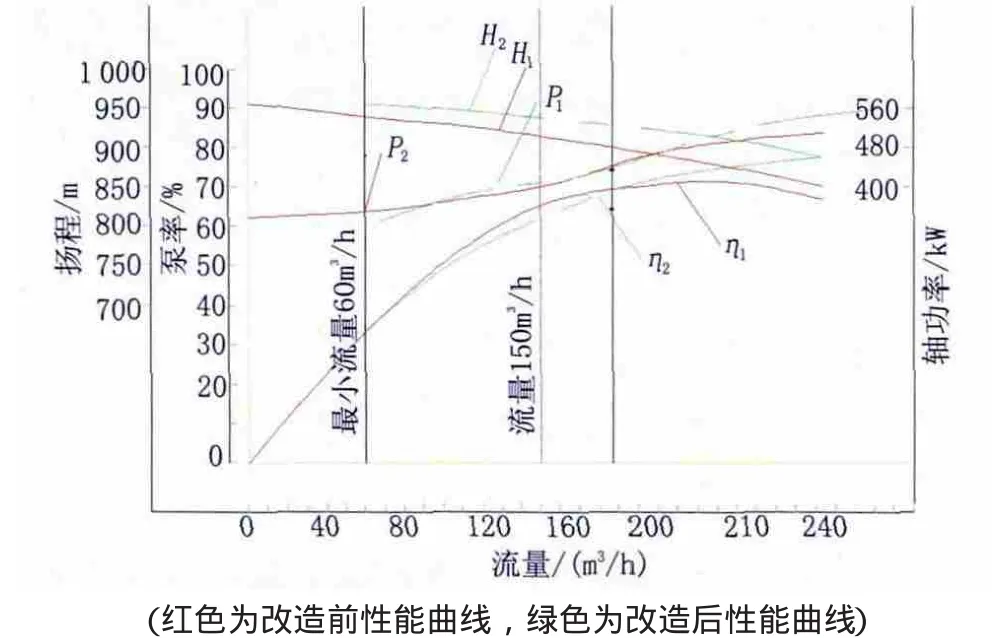

3.嚴格控制泵過流部位的間隙要求

改造前泵葉輪與密封環間隙較大,葉輪直徑為250mm,最大允許直徑間隙為1.5~2.5mm。加上轉子其他部位的跳動允許值偏大(表3)。使得泵的機械損失和水力損失較大,導致效率降低。

表3 轉子各部位跳動允許值 mm

改造后采用的DFJG型泵為兩端支承臥式多級離心泵,采用中心線支承方式。且嚴格控制各部位間隙,泵體密封環與葉輪密封環間隙為0.5~0.58mm,導葉套與輪轂密封環間隙為0.5~0.605mm,且平衡套與平衡鼓盤的間隙為0.5~0.565mm。

4.提高轉子各部位加工精度等級

葉輪口環處對內孔的不同心度允差0.03mm,端面對內孔跳動允差0.015mm。且轉子靜平衡試驗許用不平衡力矩為1.8N·mm(1.32g);轉子動平衡允許殘余不平衡量(ε)8.01×10-3mm,實際測試結果最大為4.55×10-3mm。

5.改變最小回流控制方式

改造前設計采用直徑32mm管道加雙截止閥控制回流,此結構回流管偏小且雙截止閥阻力較大,造成泵憋壓運行。

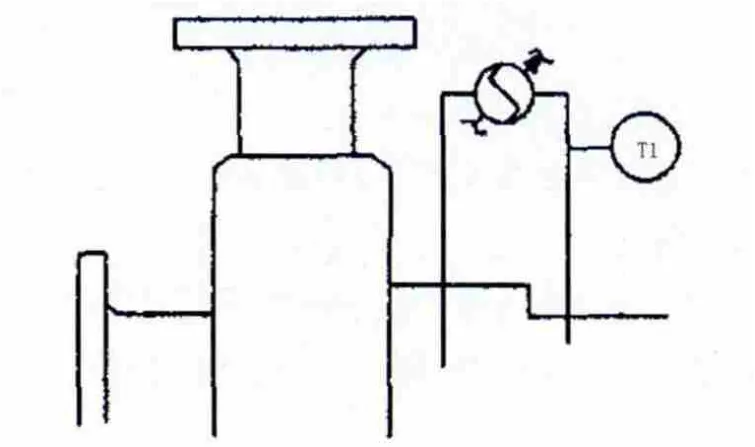

改造后該泵出口安裝最小回流閥(自動再循環控制閥),有效保證泵在最小流量60m3/h時長期穩定運行,為該泵提供最經濟、最可靠的保護,能使泵在低負荷運行時有小流量介質再循環,保證泵的最小流量,維持泵的穩定運行,并具有止回功能,防止介質倒流(圖2)。

圖2 最小回流閥

6.改變聯軸器的連接方式

改造前泵聯軸器為剛性凸緣聯軸器,對中要求高,易引起振動偏大。

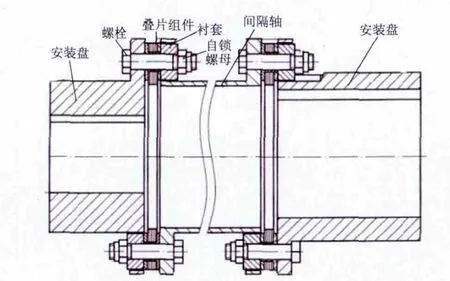

改造后選用帶間隔軸的金屬疊片撓性聯軸器(圖3),它具有補償不對中能力和緩振性能,使得泵運行平穩。

圖3 帶間隔軸的金屬疊片撓性聯軸器

7.改變機械密封結構及冷卻方式

改造前采用雙端面集裝式機械密封,外置工藝水冷卻。這樣,機封結構復雜且備件貴,冷卻水進入泵內會污染鍋爐給水。

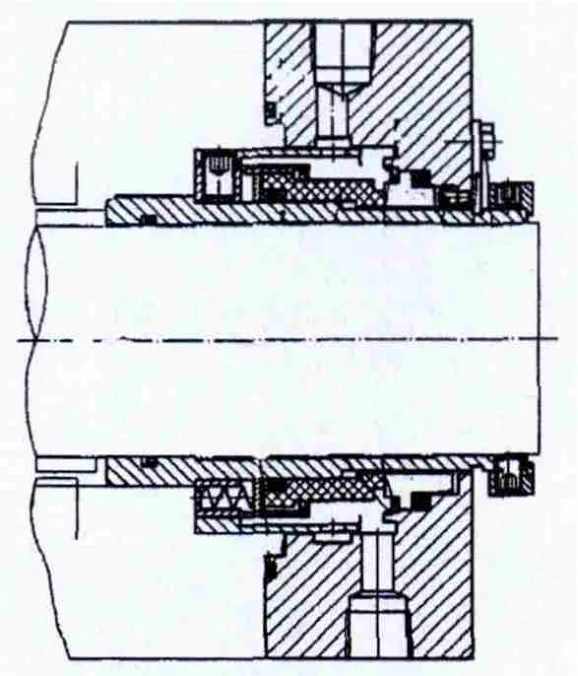

改造后采用單端面機械密封,引用鍋爐給水經換熱器冷卻后返回作機封冷卻水,有效的保證了鍋爐給水不受污染(圖4、5)。

三、改造前后效果及節能比較

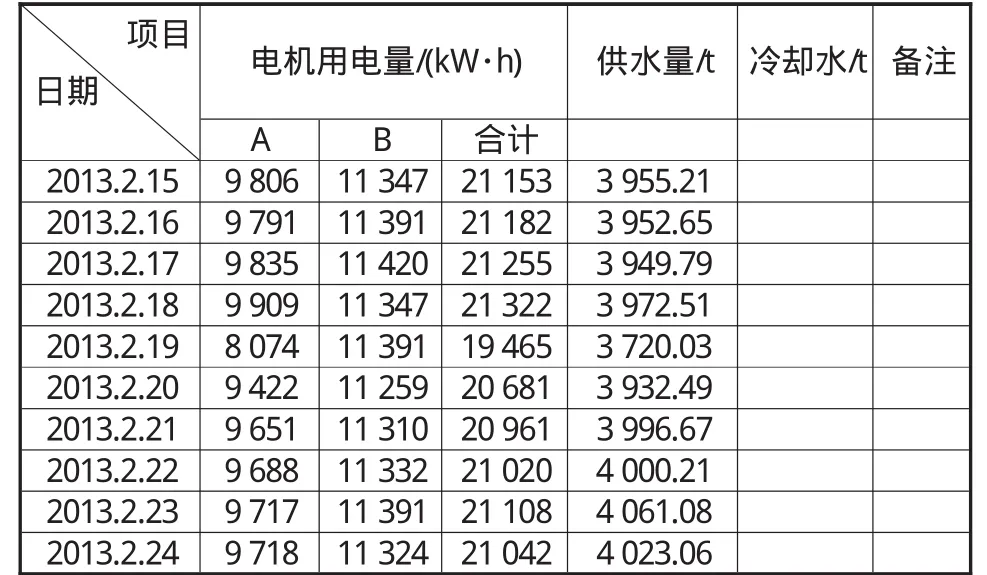

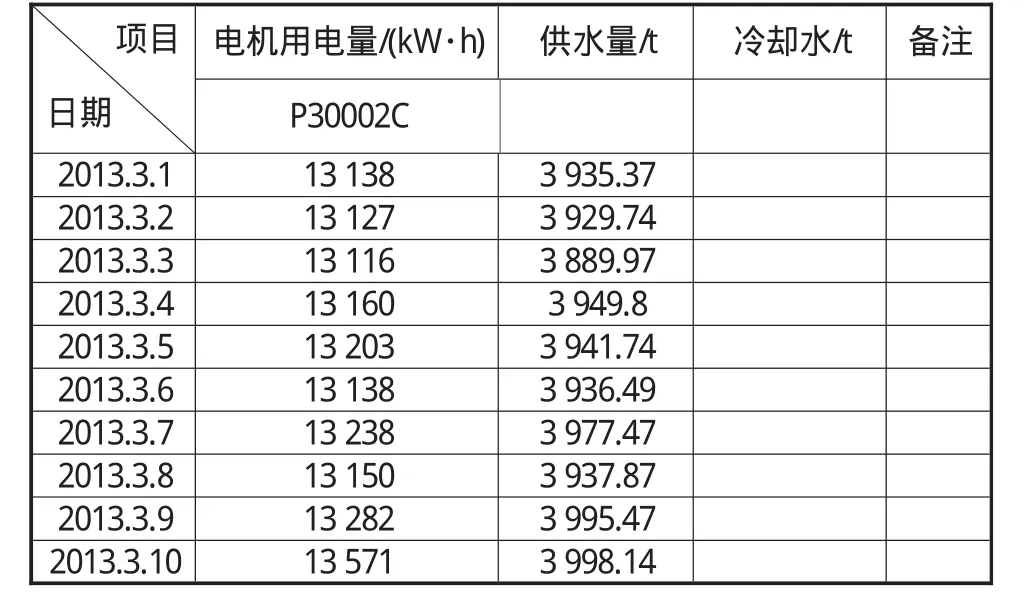

1.改造前兩臺泵10天運行數據統計(表4)

當負荷工況不變時,運行10天向煤氣化裝置輸送合格鍋爐水39 563.7t,耗電量209 189kW·h。其中,每小時耗電量871.62kW·h,平均輸送鍋爐水164.85t/h。平均每6個月檢修1次,維修及消耗備件材料約為5萬元。

2.改造后單臺泵10天運行數據統計(表5)

圖4 單端面機械密封

圖5 機封冷卻水示意圖

表4 改造前兩臺泵10天運行數據

表5 改造后單臺泵10天運行數據

在相同工況下,運行10天,向煤氣化裝置輸送合格鍋爐水39 492.06t,耗電量為132 123kW·h,每小時耗電量為550.51kW·h,平均輸送鍋爐水164.55t/h。

3.泵改造前后性能曲線圖比較

如圖1所示:當流量Q=150m3/h、揚程H2大于H1,軸功率與泵效很接近;當流量Q=180m3/h、揚程H2明顯大于H1,軸功率與泵效則是改造后優于改造前。再加上改造前泵的參數選擇、加工精度等方面的影響,造成泵實際運行參數明顯低于設計參數。且改造后泵正常給水流量可達187m3/h,軸承振值一直穩定在11μm左右、軸承溫度為45℃左右,該泵運行工況穩定良好。

四、結論

在輸送鍋爐水量、揚程等工藝參數相同的情況下,每小時節電321.12kW·h。若運行300天,電價按0.5元/kW·h計,每年可節約電費約為115.56萬元,這是直接節能降耗成果。如果按影響煤氣化裝置停車或降負荷運行造成的間接損失,每年可達300萬。泵改造后的綜合性能對運行成本、維修費、運行穩定性和可靠性以及泵高效率所產生的經濟價值和節能效果非常顯著,為保證生產主裝置能“安、穩、長、滿、優”地運行提供了強有力的保障。