增壓泵軸磨損表面的激光熔覆修復

李 旺

(中國石化天津分公司,天津 300271)

增壓泵是化纖行業的關鍵設備之一,主要作用是將聚合反應完的高溫熔體增壓輸送到噴絲裝置,結構形式為齒輪泵。輸出壓力達12MPa,運行時承受扭矩大,運行溫度達280~300℃。泵的軸向密封采用填料密封,在長期運行過程中,和填料密封配合的軸表面容易磨損。采用激光熔覆技術對增壓泵軸進行修復。激光熔覆具有應用面廣和實用性強等特點,可依據零件表面使用要求設計成耐磨、耐蝕、抗氧化等不同性能的表面層,并形成與基體冶金結合、組織致密的涂層,從而可提高零件工作性能和壽命。

一、增壓泵軸的修復

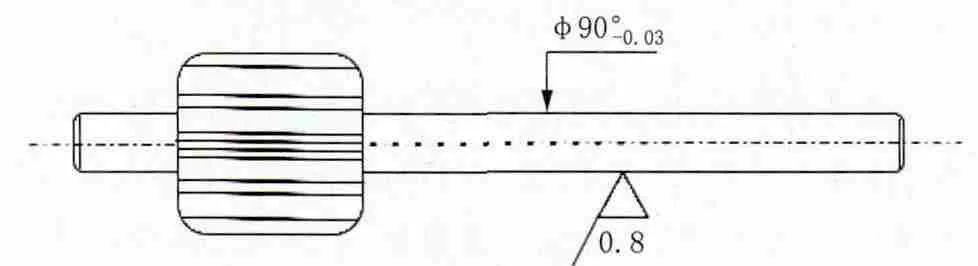

1.軸的尺寸及材料

圖1所示為熔覆修復的增壓泵軸示意圖。其材質為模具鋼Cr12MoV,該材料能夠保證軸具有的良好的強度,同時也可以提高其表面的硬度和耐磨性。

圖1 增壓泵軸簡圖

二、軸的激光熔覆工藝過程

1.修復的表面前處理。采用磨削加工,去除表面氧化層,保證熔覆層厚度為0.4mm,再用丙酮清除表面的雜物。

2.裝卡待修軸,調整激光光路。

3.激光熔覆用粉的配制和混合。

4.進行激光熔覆。表面加面積與需要熔覆加工的損傷部位面積相同的不銹鋼絲網,使絲網緊貼修復表面,用直徑相同或略小的網絲綁扎固定,激光功率:1 800~2 700W,激光掃描速度300mm/min,光斑直徑3.5~4.0mm,送粉量10~15g/min,搭接量35%~40%。熔覆過程中氬氣保護熔池,送氣壓力0.05MPa。

5.檢查激光熔覆表面的質量。對于表面個別缺陷進行局部修復,檢測熔覆后尺寸,保證熔覆面加工后熔覆層厚度能夠達到要求。

6.熔覆完成后用石棉布對熔覆后的表面進行保溫,讓工件緩冷以減小殘余熱應力。

7.根據原設計尺寸和配合精度要求對熔覆面進行磨削加工。

8.檢驗泵軸修復位置的尺寸公差和泵軸的圓柱度,并判斷泵軸是否變形。

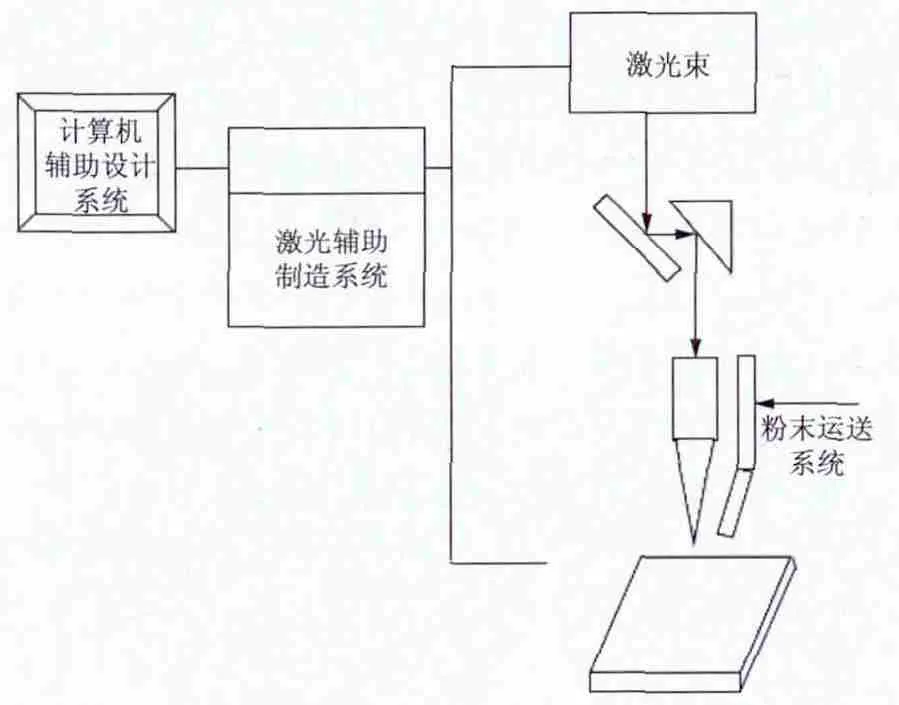

激光熔覆過程如圖2所示。選ZNi06作為熔覆材料。用ZNi60粉末的熔覆表面無裂紋,宏觀硬度為48~52HRC。增壓泵軸修復后尺寸精度達到了使用要求。

圖2 激光熔覆過程示意圖

三、修復后的增壓泵性能測試

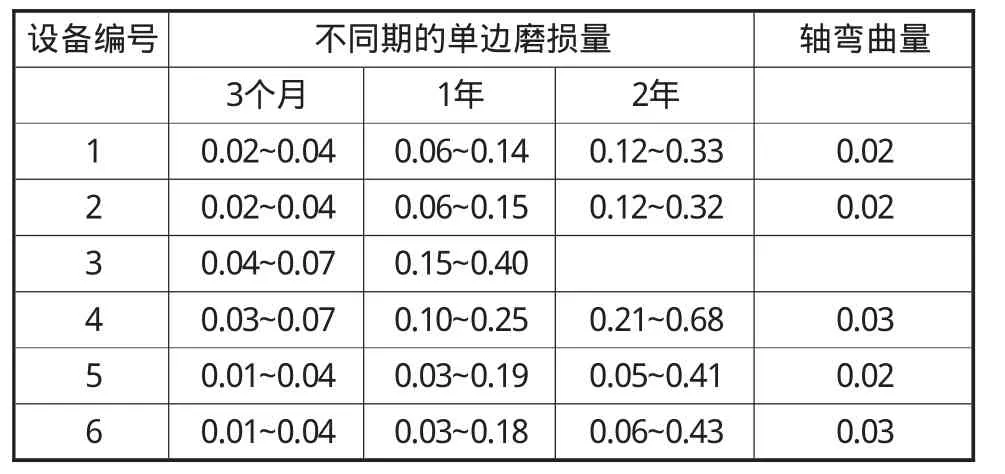

安裝運行后,為了保證設備的安全運行和積累數據,對修復的泵軸采取輪換停車檢驗。檢驗期分別為3個月、1年和2年,表1為檢驗數據。

表1 軸運行期間檢測數據表 mm

從表1的檢測數據可知,除設備編號3的國產泵軸外,其它泵軸均達到了運行2年的要求。各軸的磨損量變化范圍大,密封面均為非均勻磨損,其原因是填料材料石棉磨損后,其固定鋼絲直接接觸軸面的結果。

表1中磨損量以Ni60粉末熔覆修復的泵軸最大。除硬度原因外,表面裂紋也是原因之一。熔覆層加入65%WC陶瓷相后,WC顆粒在修復層中起的強化和支撐作用,泵軸的耐磨性超過新軸,在整體填料密封處磨損量減小了50%以上。但因熔覆層中網絲的加入,熔覆層的硬度存在不均勻性,在靠近網絲處耐磨性降低,故最大磨損深度反而大于新軸。但這一點并不影響軸的正常安裝。

在軸的彎曲檢驗中,因修復后的軸已使用1個周期,故變形量大于新軸。

四、結論

對增壓泵軸的修復工藝也可應用于其他軸類零件的修復,此工藝已為多個廠家修復了各種軸類共40多根、閥類及其他類零件20多個,取得了較大的經濟效益。

[1]毛懷東,張大衛,劉澤福.激光熔覆層網狀添加物對裂紋控制的影響[J].天津大學學報,2008,41(5):553-557.

[2]Song Wulin,J.Echigoya,et.Effects of Co on the cracking suscepti bility and the microstructure of Fe-Cr-Ni laser-clad layer,Surface and Coating Technology,2001,138(12):291-295.

[3]任愛國,王曉靜,丁靜.激光熔覆止裂技術研究[J],表面技術,2006,35(2):69-71.

[4]Y.P.KathuriaU.Some aspects of laser surface cladding in the turbine industry[J].Surface and Coatings Technology, 2000, 132(2-3):262-269.