丁烷法順酐裝置溶劑吸收工藝開車過程中的主要控制因素

姚忠寶(吐哈油田石油天然氣化工廠838202)

引 言

本文主要從溶劑吸收工藝設計原理上分析,結合實際裝置,現將溶劑吸收裝置分成三個部分:吸收系統、真空解吸系統、溶劑洗滌系統, 將裝置開車過程中需要重點工藝控制因素進行闡明:

一、裝置物料平衡

由于溶劑吸收裝置各系統間的溶劑始終是循環的, 系統間聯動性很強,各塔內液位及各中間罐液位之間相互影響,若其中任一液位不能滿足,則整個裝置將面臨停車。 因此,裝置物料平衡的建立以及保持穩定是非常重要的。 在開車過程中,當某一液位不正常時,應以貧溶劑罐作為調節手段,控制其進出口液位,而不是直接控制不正常的液位, 這樣才能保證裝置投產過程中物料的平衡穩定。

在整個裝置的物料平衡里,系統需要中約有45m3 左右的溶劑DBP 循環,或多或少的溶劑量均會破壞正常運行。系統補充的干溶劑量略大于離心機溶劑處理量,這主要是考慮到吸收、真空系統以及溶劑洗滌系統中溶劑的損失。

二、裝置熱量平衡

溶劑吸收裝置各系統間溶劑的循環, 使得熱量平衡也同樣具有較強的聯動性。 因此,在系統的升溫過程中,需要控制好再沸器、冷卻器及冷熱交換器的冷熱介質流量,才能保證系統的熱量平衡,將能耗降至最低。

三、吸收系統

1、控制溶劑中水含量,減少副產物的生成

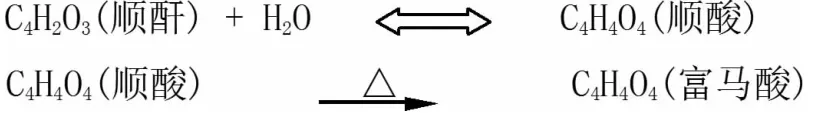

由于正丁烷氧化成順酐過程中會生成一部分的水, 含量約6%wt 左右,進入到吸收系統冷凝后,部分水與順酐發生反應生成副產物富馬酸,

富馬酸的增加會減少順酐收率,嚴重時會堵塞管線,導致裝置停車。 因此,在吸收系統進料前后,應先通過110℃以上的熱空氣對溶劑里水分進行氣提,盡量將其中的水分氣提除去,控制在0.2wt%以下。

2、控制氣提空氣,避免溶劑水解:

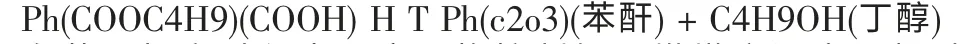

溶劑中含有一定量的水份后,溶劑將會水解,致使溶劑質量下降。

Ph(cooc4h9) + H2O △ Ph(COOC4H9)(COOH) +C4H9OH(丁醇)

因此, 保證一定量的熱空氣來氣提塔底富溶劑中的水分是非常重要的。通過大約1600Nm3/h 的熱空氣進行氣提,可將溶劑中的水含量由占1.0wt%左右降低至0.2wt%以下。

四、真空系統

1、控制溫度及停留時間,避免溶劑DBP分解

真空解吸塔底近200℃的高溫以及溶劑較長的停留時間會使來自吸收系統水解的溶劑發生分解反應, 溶劑DBP 會分解成苯酐和丁醇,這將會使得溶劑DBP 完全失去吸收順酐功能,DBP的消耗會增大。

在裝置投產過程中, 應嚴格控制解吸塔塔底溫度不超過200℃,同時盡可能地減少溶劑在塔底的停留時間,可采用降低塔底液位和加大溶劑循環量的方法來防止溶劑分解。

2、控制解吸塔塔底溫度,避免溫度過低順酐解吸不充分

解吸塔塔底溫度過低, 富溶劑中的順酐沒有足夠的熱量就會解吸不充分,塔底溶劑含酐增加,高溫下會使得順酐轉化成副產物富馬酸,富馬酸的增加將會堵塞解吸塔的規整填料,而且填料內堵塞的富馬酸很難清洗,會嚴重影響解吸效果。

五、溶劑洗滌系統

1、控制溶劑和洗滌水的混合程度

溶劑和水加入混合罐后,通過攪拌器進行混合,如果攪拌轉速過快,將會使得溶劑和水混合過于充分,發生乳化現象,分離設備高速離心機將會無法分離乳化液, 造成溶劑損失或者溶劑沒有洗滌干凈。 如果攪拌速度過慢,溶劑和水沒有充分的混合,也同樣造成溶劑損失或者溶劑沒有洗滌干凈。

因此,在溶劑洗滌開車投產前,必須要控制溶劑和水的混合程度,可以在離心機進料口前取樣,靜止30 分鐘左右,如果兩相分層明顯,則說明混合程度較合適。

2、控制洗滌貧溶劑中的酐含量

貧溶劑的洗滌是用脫鹽水進行洗滌,若溶劑中含酐量較高,超過在與水的攪拌混合后, 部分酐將會與水發生反應生成富馬酸等副產物,混合液密度發生變化,離心機將不能正常識別溶劑相和水相,使得離心機倒相,無法正常分離,情況嚴重時將會堵塞物料管線,離心機排渣堵塞進而引發設備故障,導致洗滌系統及全廠停車。

因此,在溶劑洗滌開車前,務必控制好需要洗滌貧溶劑中的酐含量,可以通過控制解吸塔中順酐進行充分解吸,提高閃蒸罐閃蒸溫度,使得溶劑中順酐充分閃蒸,來盡量降低洗滌貧溶劑中的順酐含量。 若溶劑含酐量正常,可以進行溶劑洗滌,如果化驗分析水相中含有0.05%wt 左右的溶劑含量, 溶劑相中含有3.0%左右的水含量,說明離心機分離處于良好狀態。

六、結論

通過對以上溶劑吸收裝置各系統主要工藝因素的控制,能夠更好地保證溶劑吸收裝置順利的開車投產,生產運行的穩定,避免了會嚴重影響裝置正常生產的因素發生。 在實際投產運行過程中,該套化工裝置需要控制的工藝因素還有成百上千,無論重要與否,都應該認真對待,本文也只是涉及其中一小部分,起拋磚引玉的作用。

[1] Mr. Antonio. Iosco, Mr. Andrea Angeletti . A552 -PROCESS OPERATING MANUAL - Rev [1].1 [P] . ITALY∶CONSER S.P.A