液壓挖掘機用高壓多路閥鑄件清砂工藝的研究

熊艷倫,魏洪波,陳榮

(廣州市蘊泰精密機械有限公司,廣東廣州510530)

在我國,液壓挖掘機的發展嚴重制約著我國工程機械行業的發展,主要原因是由于挖掘機用的高壓多路閥等關鍵核心液壓元件完全依賴進口這一局面造成的。目前國內有不少企業正在研制挖掘機用高壓多路閥,高壓多路閥的鑄造、清砂、加工已經成為多路閥實現國產化的主要技術瓶頸。因此,對高壓多路閥的鑄造、清砂、加工工藝的研究對實現高壓多路閥國產化有著重要意義。作者主要以多路閥清砂不干凈對液壓系統的影響為出發點,闡述清砂工藝的重要性,通過研究制定出可行的清砂工藝路線,解決目前多路閥閥體清砂存在勞動強度大、環境污染嚴重、清砂效率低的問題[1]。

1 高壓多路閥清砂的目的

從圖1 可以看出,高壓多路閥在挖掘機中處于液壓元件的核心位置,充當挖掘機大腦的作用,與執行元件相連接,并直接控制執行元件的動作情況。

圖1 液壓挖掘機液壓元件的供油關系簡圖

在挖掘機中,多路閥的加工精度要求非常高,閥芯外表面和閥孔的內表面的表面光粗糙度Ra 在0.2 μm 以上的精度,閥芯與閥孔的配合間隙在0.018 mm以內,這就要求多路閥必須清砂干凈,如果多路閥清砂不干凈就有可能由于砂粒的問題導致多路閥出現卡閥現象,導致多路閥無法復位,致使挖掘機不能正常工作。多路閥清砂不干凈砂粒容易隨著液壓油進入到閥芯與閥孔的配合接觸面處,使閥芯與閥孔的表面拉傷,導致多路閥內漏增大,致使執行元件出現掉臂或是整機無力的現象發生,多路閥質量的好壞直接影響到挖掘機的工作效率,因此多路閥清砂干凈是保證多路閥正常安全工作的重要前提。高壓油缸的尺寸精度、形位精度以及活塞與缸筒內孔、活塞與缸蓋內孔的配合間隙的精度要求非常高,油缸缸筒的內表面、活塞表面的粗糙度Ra 達到0.2 μm 以上的精度,因此要求油缸缸筒內表面、活塞表面不能有任何的劃痕、拉傷等影響油缸正常工作的缺陷。當油缸缸筒有砂粒的時候,很容易引起油缸缸筒拉傷,導致密封件受損,引起油缸的內漏,直接縮短了油缸的使用壽命,嚴重的導致油缸無法工作。因此,高壓多路閥清砂干凈,是保證高壓油缸正常使用的前提;對于行走馬達和回轉馬達,如果高壓多路閥清砂不干凈,砂粒隨液壓油進入到馬達缸體中,直接造成柱塞與缸體的磨損,加大了馬達的內漏,嚴重降低了馬達的機械效率。因此,高壓多路閥清砂干凈,也是保證行走馬達和回轉馬達正常工作的前提。

另外,如果高壓多路閥清砂不干凈,砂粒隨液壓油通過執行元件或是經過多路閥直接回到油箱,首先會使回油濾油器堵塞,造成回油背壓增大,導致回油不暢的現象發生;其次,當砂粒進入到油箱后,隨液壓油從油箱到達液壓泵,會使液壓泵的柱塞與缸體受損,直接降低泵的容積效率,縮短泵的使用壽命。

從以上分析可知,高壓多路閥清砂干凈是液壓挖掘機正常工作的重要前提,是提高液壓元件使用壽命的重要保證之一。因此,國內想要實現挖掘機用高壓多路閥的產業化的同時,必須攻克清砂這一技術瓶頸。

2 高壓多路閥清砂干凈與否的標準

國內液壓元件清潔度評定方法及液壓元件清潔度指標(JB/T 7858-2006)中規定,要求多路閥內腔污染物質量不得大于表1 中的數值。

表1 多路閥內腔污染物質量等級

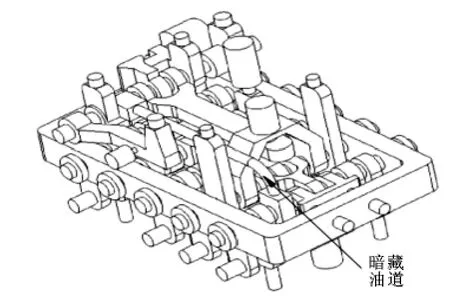

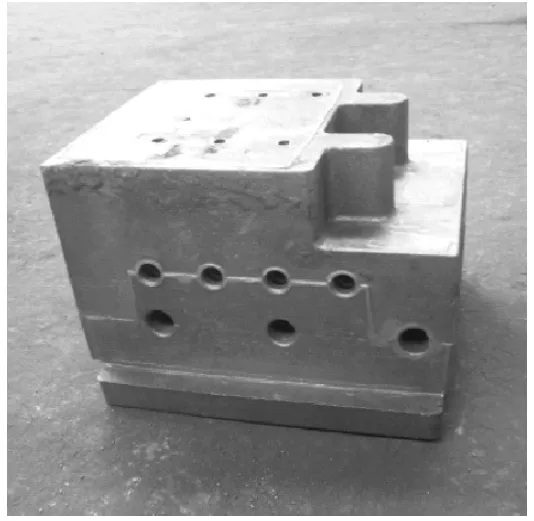

按照通過用沖洗液對整個多路閥沖洗,然后通過對沖洗液中雜質質量的提取來對高壓多路閥進行清潔度的評定,首先對環境的要求比較高,另外這在實際工作中要求對多路閥閥體清洗的難度比較大,原因在于高壓多路閥油道結構(圖2)復雜,特別是一些暗油道(圖3),容易存在沖洗不透徹的現象。

圖2 多路閥復雜油道

圖3 多路閥油道

另外對于一個全新的多路閥產品,清砂是否干凈,可以通過定量液壓油的試驗,購買全新的液壓油,通過檢測液壓油的潔凈度,假設液壓油的標定等級是NAS9 級,如果把多路閥裝上去經過一段時間的運行(模擬高壓多路閥實際工作情況),再檢查液壓油的潔凈度,如果液壓油的潔凈度下降到NAS10 級或是下降到NAS11 級,證明該多路閥清潔度達不到標準,如果液壓油基本維持在NAS9 級,說明多路閥清潔度達到要求。

3 對目前采用的清砂方案的研究

目前鑄件的清砂主要有振動清砂、拋丸清砂、噴丸清砂、電化學清砂以及水爆清砂等幾種方法。

對于振動清砂,其原理是由周期振動的落砂柵床將鑄件拋起,然后鑄件自由下落與柵床相碰撞,砂型破碎,實現鑄件與砂型分離。

圖4 所示為某公司設計開發的偏心振動落砂機,通過振動使砂粒和鑄件脫離開,然后利用中壓氣體將閥體吹干凈即可。優點是對鑄件沒有損傷,清砂方便,通過振動還可以釋放鑄件存在的一部分內應力。振動落砂前后閥體如圖5、6 所示。

圖4 偏心振動落砂機

拋丸清砂主要原理是利用高速的鐵砂粒撞擊閥體表面,以除去表面氧化層,使閥體變得光亮。缺點是:對于閥體內腔,無法除去殘留的砂粒。

圖5 未經落砂閥體

圖6 落砂之后的閥體

圖7 拋丸之后的閥體

噴丸清砂一般用于油道敞開或油道較大的閥體及粗加工過后閥體的清砂,能去除閥體的黏砂,而且能除去閥體的銹跡以及加工后的毛刺。缺點是:對于一些細小油道的砂粒難以清除,而對已經加工過的閥孔表面有損傷,容易影響閥體的密封性、美觀性和產品精度,不利于加工工序的安排。

電化學清砂原理是利用二氧化硅(SiO2)與熔融的氫氧化鈉(NaOH)起電化學反應生成偏硅酸鈉和水,能去除閥體內一些狹小油道內的黏砂,其缺點是:難以去除一些暗藏油道的黏砂,能量損耗大,對環境有污染,工人作業強度高[2]。

水爆清砂的工作原理是澆鑄后冷卻到400 ~650℃,將鑄件投入水中。水通過芯頭、進入砂芯和砂型內部。然后迅速汽化,產生高壓蒸汽,蒸汽壓力快速升高產生爆破,以達到把砂粒排除的目的。缺點是:水難于迅速進入到砂芯內部,容易造成鑄件裂紋,另外危險性比較大,容易燙傷[3]。

4 高壓多路閥清砂工藝路線的制定

4.1 清砂的關鍵點

目前國內主要是利用樹脂砂作為砂芯,在鐵水澆鑄之后,樹脂燃燒,砂呈現粉狀,另外鑄件表面附著一層氧化皮。清砂的出發點是使氧化皮以及砂粒與鑄件脫離。

4.2 清砂方案的確定

通過一系列的試驗,考慮到環保、成本、安全性以及作業強度,綜合得出一條較優的清砂工藝路線:

鑄件→打磨→振動清砂→拋丸→中壓氣體吹→加工→沖洗

鑄件出來,通過打磨去除冒口,然后將鑄件放到落砂機中進行振動落砂,再將多路閥閥體進行拋丸處理,使表面變得光亮,然后利用中壓氣體將閥體里面存留的砂粒吹出閥體,待加工結束后,再利用液體沖洗,沖洗的過程是首先利用酸性溶液去除附著的氧化皮,然后利用大量柴油或是含防銹劑的水溶液進行沖洗,最后組裝多路閥,再利用大流量的液壓油對多路閥進行液壓油的循環沖洗,以確保多路閥清砂干凈。

5 總結

通過對國內各種清砂方案的分析可知,對于鑄件清砂在挖掘機多路閥中起著非常重要的作用,清砂占整個鑄造過程中20%以上的工作量,因此對清砂工藝的研究對產品的開發有著重要的意義。縱觀國內很多多路閥廠家,尚未見到有廠家制定公開的、成熟可靠的清砂工藝,作者在成功開發出挖掘機用高壓多路閥產品的同時,通過研究、試驗得出相對成熟的清砂工藝,得到同行和一些企業的認可。

【1】丁宇,白春雪,劉庭成. 高壓水射流鑄件清砂技術[J].冶金設備,1995(6):45 -48.

【2】張全昌,郭進. 閥體的電化學清砂[J]. 工程機械,1982(12):30 -32.

【3】陳冰.高壓水清砂和化學清理-國外精鑄技術進展述評[J].特種鑄造及有色金屬,2005(9):47 -49.