數控高速外螺旋面磨床設計與研究

劉金乾,劉貞玉

(1. 陜西工業職業技術學院校辦工廠(咸陽機床廠),陜西咸陽712000;2. 西安中航工業慶安集團有限公司,陜西西安710077)

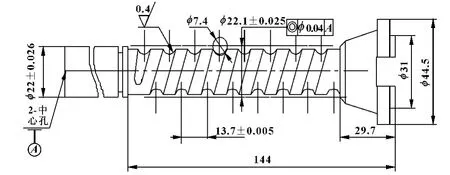

圖1 為汽車動力轉向機關鍵零件螺桿軸,由于最近幾年才從國外引入,所以國內目前尚無高效磨削設備,大多數方向機制造企業都采用普通螺紋磨床磨削該零件的螺旋面,雖然磨削后精度指標可以達到,但磨削效率低下。為此作者在吸取國內外螺紋磨床研發經驗的基礎上,為國內某大型汽車制造企業研制了數控高速外螺旋面磨床,使圖1 所示零件的單件磨削時間由原先的3.5 min 縮短到了1 min,大大提高了生產效率。

圖1 螺桿軸

1 機床的基本布局

圖2 為作者開發的數控高速外螺旋面磨床基本布局示意圖。頭架、尾架分別位于工作臺左右端,工件用中心孔定位在頭架、尾架頂點之間,頭架主軸由伺服電機驅動;伺服電機經滾珠絲杠副帶動工作臺縱向移動;頭架主軸回轉與工作臺縱向位移實現磨削工件所需的螺旋運動;砂輪架在垂直于工作臺縱向的平面內可以調整角度,滿足磨削工件時的螺旋角要求;砂輪架由伺服電機經滾珠絲杠副帶動做橫向移動,實現磨削工件所需的快進、工進、快退運動;滾輪砂輪修整器布置在砂輪主軸正上方,伺服電機經滾珠絲杠副帶動其沿與砂輪架主軸垂直的方向上下移動,實現砂輪修整所需的快進、工進、快退運動。機床全封閉防護,工件冷卻箱等輔機分布于機床后面。

圖2 機床布局圖

2 數控高速外螺旋面磨床的設計特點

(1)采用FAG8055 數控系統,內裝PLC 控制器,配置螺旋磨削軟件,可通過人機會話方式給定磨削參數,實現自動磨削功能;

(2)高速度、高剛度動靜壓砂輪主軸設計,砂輪采用變頻調速,最高砂輪線速度60 m/s,靜態主軸剛性0.002 mm/20 kg;

(3)工件磨削錐度有通過尾架頂尖橫向精密手動調整和數控系統自動調整兩種方式供操作者選擇;

(4)工件磨削、砂輪修整采用高壓冷卻;

(5)砂輪整形采用金剛滾輪,保證修整砂輪快捷、正確、一致;

(6)多處軸承采用油氣潤滑密封,保證了關鍵部位軸承壽命;

(7)砂輪自動平衡和防碰撞功能。

3 主要研究內容

螺旋面磨削為成型磨削,它不像外圓磨削,不具修光功能,容易在磨削面上產生波紋度,波紋度的出現會使螺旋副的接觸剛度和耐用度降低,所以在數控高速外螺旋面磨床設計初期,作者就將磨削面出現波紋度確定為設計該機床要研究的主要內容。

3.1 造成螺旋面出現波紋度的主要因素

通過對螺旋面磨削原理的分析,認為可能引起螺旋面出現波紋度的主要因素見圖3。

產生振紋的因素

3.2 機床動態系統模型的建立

從圖3 看,產生波紋度的因素很多,但歸根結底是由于諸多因素引起的振動造成螺旋表面出現波紋度。振動分受迫振動和自激振動兩類。受迫振振動是由外部振動所引起,如圖3 中砂輪平衡不良、外部振動引起機床振動、砂輪架電機動平衡不良等引起的磨削振動,這類振動一般可通過頻域信號分析、辨識振源并消除。而自激振動主要是由再生效應引起的,工件在磨削過程中,由于工件表面的不平衡性,引起工件與砂輪的相對振動現象,造成磨削深度發生變化。同樣,砂輪磨粒不均勻、砂輪磨損不均勻、進給系統剛性差等也會引起砂輪的自激振動,因此,磨削加工過程的自激振動是一個復雜的現象。可采用對砂輪進行動平衡、修整砂輪偏心的方法減少受迫振動或消除振動源。對于自激振動,理論上可通過工藝參數及增加機械系統剛性的方法減少其影響,然而影響這一振動的因素太多,如何在磨削中發現磨削自激振動的真正因素,是解決問題的關鍵。

為研究問題方便,針對除受迫振動之外的自激振動因素建立圖4 所示的外螺旋面磨床彈性系統框圖。m1、m2、m3、m4分別為砂輪架、頭尾架、工作臺進給系統、砂輪架進給系統的質量;C1、C2、C3、C4分別為砂輪架、頭尾架(工件裝夾系統)、工作臺進給系統、砂輪架進給系統的剛度;1、2、3、4 分別為砂輪架、頭尾架、工作臺進給系統、砂輪架進給系統的重心;O 為砂輪架剛度中心;Px、Py分別為砂輪磨削工件時磨削力在機床縱向、橫向上的磨削分力。

圖4 彈性系統框圖

從圖4 可以看出:外螺旋面磨床由4 個彈性系統組成,即砂輪架彈性系統、頭尾架彈性系統、工作臺進給彈性系統、砂輪架進給彈性系統。

3.3 螺旋面磨床產生波紋度的原因

螺旋面磨床工作過程的受力情況如圖5 所示,下面作者結合工作過程受力情況分析各彈性系統產生波紋度的原因。

圖5 砂輪磨削受力圖

(1)砂輪架彈性系統對螺旋面波紋度的影響

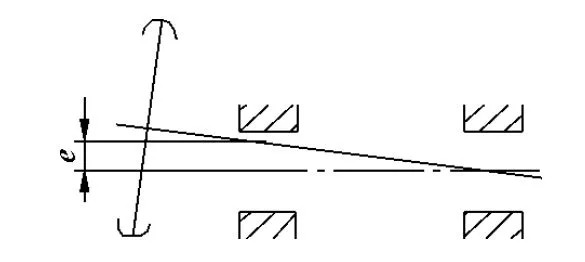

砂輪架彈性系統的剛性主要取決于主軸本身的物理剛性和主軸軸承的剛性(包括徑向和軸向)。而磨削力一般較小,主軸本身的物理剛性可以認為很足,不會引起砂輪振動。磨削用主軸單元選用動靜壓軸承的較為普遍,其軸向剛度和徑向剛度較高,一般為(0.002 ~0.003)mm/200 N,間隙為0.03 ~0.04 mm,當砂輪所受徑向磨削力Fn=0 時,砂輪主軸處于理論正確位置如圖6;當砂輪所受徑向磨削力Fn≤200 N時,由于主軸偏離理論正確位置的值e ≤0.002 ~0.003,不足以引起砂輪振動;當砂輪所受徑向磨削力Fn>200 N 時,主軸中心偏離理論正確位置0.002 mm <e≤(0.03 ~0.04)mm,如圖7,偏心值e 距工件近的一邊間隙變大,距工件遠的一邊間隙變小,且近磨削區一端間隙變化大,遠磨削區一端間隙變化小,而動靜壓軸承間隙小的地方動壓效果大于間隙大的一邊的動壓效果,因為動壓效果的出現,使砂輪主軸向理論正確位置移動,當回到理論正確位置時,動壓效果兩邊相等,砂輪所受的徑向磨削力Pn又將砂輪主軸推離理論正確位置,在砂輪主軸兩邊又會重新出現動壓效應差,迫使砂輪主軸又向理論正確位置移動。隨著磨削的進行,砂輪主軸一會兒偏離理論正確位置,一會兒回到理論正確位置,相當砂輪磨削區在某一固定方向上振動,造成砂輪的切削深度一會兒變深一會兒變淺,反映在工件上就形成了螺旋面上的波紋度,且隨著砂輪架彈性系統剛性的降低,波紋度更加嚴重。砂輪所受的軸向磨削力Fa能改變軸向軸承兩端面的間隙,從而引起兩端的動壓效果發生變化而造成砂輪軸向振動,在此就不再贅述。

圖6 砂輪理論正確位置

圖7 砂輪偏高理論正確位置

(2)工作臺進給彈性系統對螺旋面波紋度的影響

對數控機床而言,這個方向一般采用伺服電機直連滾珠絲杠副驅動執行元件。而滾珠絲杠的支撐在精度要求不是很高的情況下,大多采用一端用滾珠絲杠專用軸承、一端用深溝球軸承的支撐方式。從圖4 可以看出:如果絲杠軸向剛性不足以克服工件所受軸向磨削力Fa,就會引起工作臺在這個方向上產生振動,最終在螺旋雙端面出現波紋度。

(3)砂輪進給彈性系統對螺旋面波紋度的影響

該方向形成波紋度的機制與工作臺進給彈性系統對螺旋面波紋度的影響機制一樣,只不過該方向會造成砂輪沿工件徑向磨削深度變化而振動。它引起螺旋面底面出現波紋度。

(4)兩部件之間的連接剛性對螺旋面波紋度的影響

砂輪架與進給滑板、頭架與工作臺等有相互連接的表面之間,如果接觸面積不夠大、連接螺釘不夠可靠、切削分力沒有經過它們的重心位置,存在扭轉力矩也會產生振動,造成螺旋面出現波紋度。

4 結束語

總之,影響螺旋面磨削出現螺紋度的因素很多,但重點還是要放在增強各彈性系統剛性和優化各彈性系統固有頻率上。因此,作者在機床設計時采用了下面幾項措施,保證了機床研制完成后沒有出現波紋度。

(1)加大砂輪主軸直徑,保證主軸的物理剛性;

(2)選擇先進的油腔形狀和較小的油隙,保證砂輪架具有足夠的靜剛度和動剛度;

(3)優化進給系統結構,選擇合理的絲杠直徑和絲杠軸承支撐方式,提高剛性;

(4)在條件允許的情況下,盡量增大各相接部件的接觸面積,提高接觸面的接觸剛性;

(5)找準重心位置,合理機床布局,優化部件設計。

【1】張建鐳.基于主成分分析方法的磨削顫振的檢測[J].精密制造與自動化,2010(4):16 -18,61.

【2】任大力.螺紋磨削時波紋度的成因及其改時措施[J].磨床與磨削,1993(4):47 -50.