靜葉片四軸數控加工定位分析

吳越,諶永祥,李雙躍,劉勇,江敏,毛鵬梟

(1. 西南科技大學制造科學與工程學院,四川綿陽621010;2. 綿陽市瑞豐機電有限公司,四川綿陽621000)

汽輪機是熱電廠的重要設備之一,靜葉片又叫整流葉片,簡稱靜葉。靜葉片與動葉片的彎曲方向相反,這是為了起到整流作用或導向作用[1],也是汽輪機中將高溫蒸汽的熱能轉化為機械能的極其重要的部件,工作環境極其復雜。靜葉片型面精度直接影響流道截面積,也影響蒸汽在調節級中的流動速度以及葉片間相互配合精度。

為提高汽輪機靜葉片在四軸數控中精銑汽道、緣板內側面、緣板內側面與型面過渡圓弧、進汽邊加工精度與效率,設計了一種靜葉片四軸精銑數控加工夾具,擴大了四坐標聯動數控機床使用范圍,避免三坐標與五坐標聯動數控加工存在的干涉問題,在保證汽輪機靜葉片加工質量的基礎上,提高了汽輪機靜葉片加工效率和刀具耐用度。

通常靜葉片的加工采用五軸機床,針對中小型企業,五軸機床的費用較高,作者探尋了靜葉片四軸加工技術,對于成本的控制有一定的積極作用。

1 汽輪機靜葉片加工工藝分析

1.1 汽輪機靜葉片結構

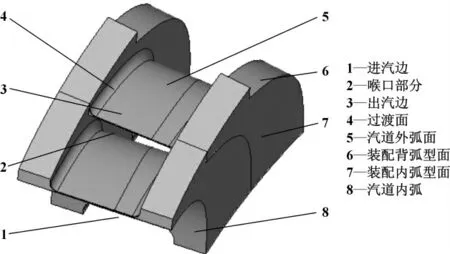

汽輪機高中壓第5 級靜葉片結構 (如圖1 所示),包括了裝配內背弧型面、靜葉片內背弧面、靜葉片的進出汽邊、銑削過渡面。其中圖1 為兩個靜葉片的裝配,形成了喉口的結構。

圖1 汽輪機高中壓第5 級靜葉片結構示意

1.2 汽輪機靜葉片加工工藝過程

汽輪機靜葉片加工工藝的主要過程包括:

(1)鍛造環形毛坯。

(2)車內外環。

(3)線切割裝配內背弧型面。

(4)銑背弧型面余量。毛坯線切割后在此基礎上加工汽道,線切割后結構見圖2,銑背弧余量工序見圖3。該工序在四軸(x,y,z,A)數控銑床上進行,因線切割后工件坐標系原點坐標值不容易直接測得,故在夾具上設計一易測量的輔助對刀點,再結合夾具設計時輔助對刀點與工件坐標系原點的幾何關系換算出工件坐標原點的坐標值。

圖2 線切割后的葉片

圖3 工件坐標原點及銑背弧余量

(5)精銑背弧型面。

(6)拋光汽道內背弧型面。

(7)完工檢查,入庫。

2 基準轉換

機床坐標系是機床上固有的坐標系,它用于確定被加工零件在機床中的坐標、機床運動部件的特殊位置(如換刀點、參考點)以及運動范圍(如行程范圍、保護區)等。

工件坐標系是用于確定幾何圖形上各幾何要素(點、直線、圓弧等)的位置而建立的坐標系。選擇工件零點原則是便于將工件圖的尺寸方便地轉化為編程的坐標值和提高加工精度,銑削工件零點一般設在工件外輪廓的角上,進刀深度方向的工件零點大多取在工件的表面[2]。該靜葉片銑削加工的工件坐標零點選在工件的右側邊緣(見圖3)。

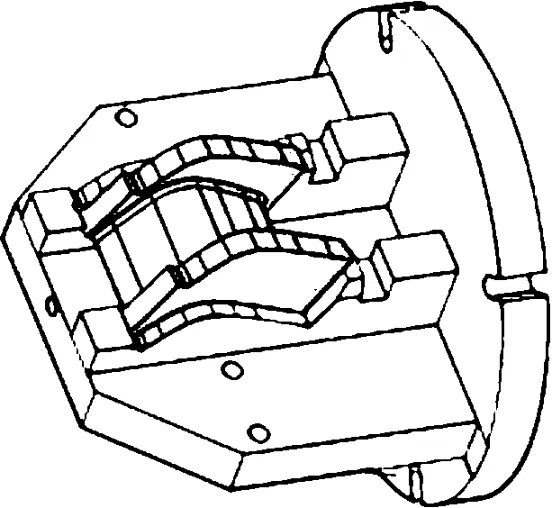

葉片多為扭曲曲面,且精度要求較高,為了提高精度,四軸加工中采用一次裝夾方式(圖4 為工件的裝夾圖),減少人為操作引起的誤差。

圖4 葉片加工時的裝夾

工件的裝夾確定后,通過確定工件原點來確定工件坐標系,加工程序中控制刀具及各運動軸代碼都是基于該坐標系計算的。在設計夾具時,考慮到工件的坐標零點不便于測量,設計了輔助測量點,對輔助面進行測量,通過一定的坐標換算,就能得知工件零點的坐標。圖5 為輔助測量點(對刀點)。

圖5 夾具關鍵尺寸幾何關系及輔助測量點

輔助測量點與工件定位基準有一定的尺寸關系。為了確定刀具刀位點在工件坐標系中的位置,設計了如圖6 所示的3 組對刀面。第一組對刀面保證夾具相對機床分別平行機床3 個坐標平面,以及工件坐標原點相對機床坐標原點的位置,第一組對刀面相對工件坐標原點位置由夾具設計與加工時保證。

圖6 夾具的3 組對刀面

2.1 工件坐標零點空間轉換

在四軸數控機床上,靜葉片汽道的加工分:(1)夾具隨A 軸順時針旋轉β 角度后,進行右半汽道型面加工;(2)夾具隨A 軸逆時針旋轉θ 角度后,進行左半汽道型面加工。A 軸每旋轉一次,工件坐標系原點的坐標值就發生一次變化。

(1)基準變換。加工右半汽道、緣板內側面、緣板內側面與型面過渡圓弧、半進汽邊時,通過A 軸將夾具順時針旋轉β 角度,使第二組對刀面平行xy平面,工件坐標原點隨夾具旋轉相同角度,變換工件加工基準,通過坐標變換確定刀具刀位點在旋轉后工件坐標系中的位置。

(2)基準變換。加工左半汽道、緣板內側面、緣板內側面與型面過渡圓弧、半進氣邊時,通過A 軸將夾具逆時針旋轉θ 角度,使第三組對刀面平行xy平面,工件坐標原點隨夾具旋轉相同角度,變換工件加工基準,通過坐標變換確定刀具刀位點在變換后工件坐標系中的位置。

以夾具回轉中心為坐標原點建立夾具坐標系。圖7 為數控機床坐標系。

圖7 數控機床坐標系

夾具坐標系在機床坐標系中的位置OJ(xJ,yJ,zJ);輔助點P 在機床坐標系中位置(x,y,z)。圖5為夾具關鍵尺寸幾何關系。

2.2 第一次坐標轉換

輔助點P 在夾具坐標系中坐標(x1,y1,z1)工件坐標原點OW在夾具坐標系中位置 (xW1,yW1,zW1)由夾具設計幾何關系得到:

2.3 第二次坐標轉換

A 軸旋轉β 角度后,工件坐標原點坐標發生變化,圖8 為數學關系。

圖8 數學關系

工件坐標原點在夾具坐標系中的OW2位置(xW2,yW2,zW2)

將工件坐標原點在夾具坐標系中的位置轉換到機床坐標系中,得工件坐標零點在機床坐標系中的位置為:OW(xW,yW,zw)

旋轉β 角度后以OW為工件坐標零點在機床上用G54 ~G59 指令建立工件坐標系1,在加工完右半汽道型面后;夾具旋轉θ 角度后,同理計算出工件坐標系原點坐標,用G54 ~G59 指令建立工件坐標系2 進行左半平面的加工。

3 結論

該“換算法”可減少測量誤差,具有精度高、一致性好等優點,同時也解決了非基準面工件坐標系測量難而不準的問題。實踐中該方法也很容易被操作者所接受。此夾具安裝方便,增加了工件與工裝之間的穩固性,減少了手工測量中的人為誤差,同時也減少了裝夾的次數,提高了靜葉片的加工質量。

【1】透平機械現代制造叢書編委會.葉片制造技術[M].北京:科學出版社,2002.

【2】王永章,杜君文,程國全.數控技術[M].北京:高等教育出版社,2001.

【3】黃芳.四軸臥式加工中心工件坐標系換算轉移方法[J].金屬加工:冷加工,2010(18):78 -79.

【4】田坤,聶廣華,陳新亞,等.數控機床編程、操作與加工實訓[M].北京:電子工業出版社,2008.

【5】曾志新,呂明.機械制造技術基礎[M].武漢:武漢理工大學出版社,2008.

【6】張春良,何彬,李必文.數控銑床及加工中心自動編程與操作[M].北京:國防工業出版社,2008.